4-72离心风机蜗壳与叶轮适配性研究及其工程化

2019-06-03

(华北电力大学,保定 071000)

1 蜗壳半径设计方法研究

1.1 移植对象及其设计参数和性能参数

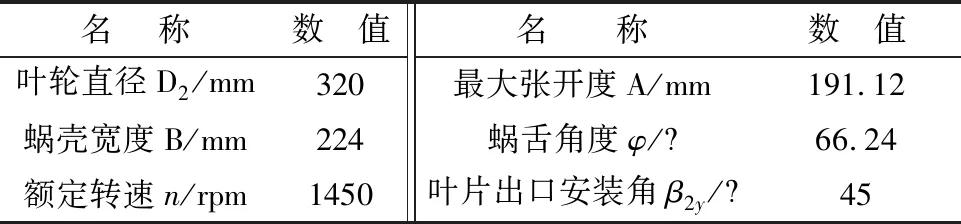

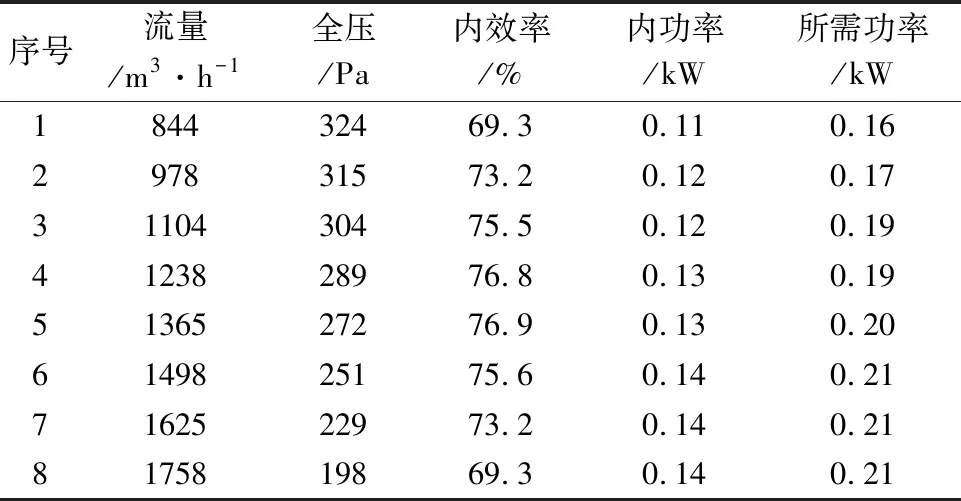

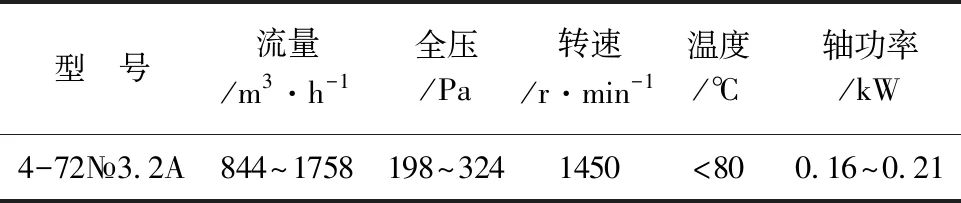

文中以华北电力大学风机实验室中的4-72 №3.2A型离心风机蜗壳为研究对象。其设计参数和产品样本性能参数分别见表1-2。

表1 4-72№3.2A型离心风机设计参数

表2 4-72№3.2A型离心风机产品样本性能参数

1.2 设计方法简介

以等环量法和遗传算法为基础[16],可得蜗壳半径Rφ的表达式为:

(1)

式中,B为蜗壳宽度,m;Qn为任意截面上流量,m3·s-1;R为蜗壳半径,m;C2u为气流离开叶道出口时的周向速度,m·s-1。

为考虑变工况下蜗壳半径对风机性能的影响,引入一个流量修正系数(如式(2)所示),以替代式(1)中的φ。

(2)

利用表2中的8个工况参数,将文献[8]的研究方法移植于该风机,对修正参数K1、K2进行寻优,可得引入流量修正系数后的蜗壳半径如式(3)所示:

(3)

1.3 移植结果

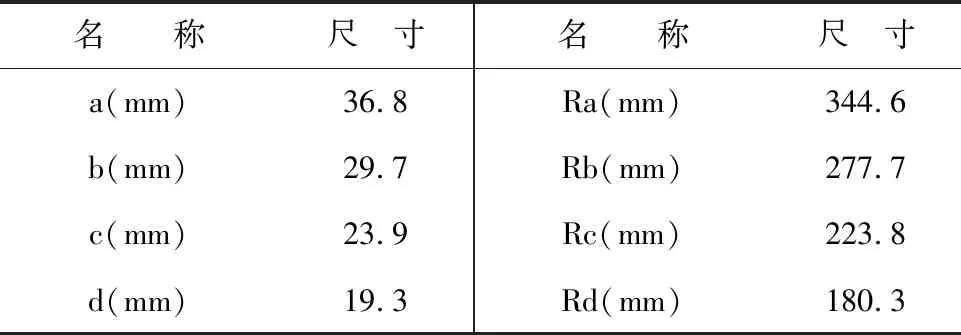

依据上述公式,对文中给出的蜗壳型线所需尺寸参数进行了计算。具体步骤参见文献[11],在此不做详述,计算结果见表3。

表3蜗壳型线近似作图尺寸参数

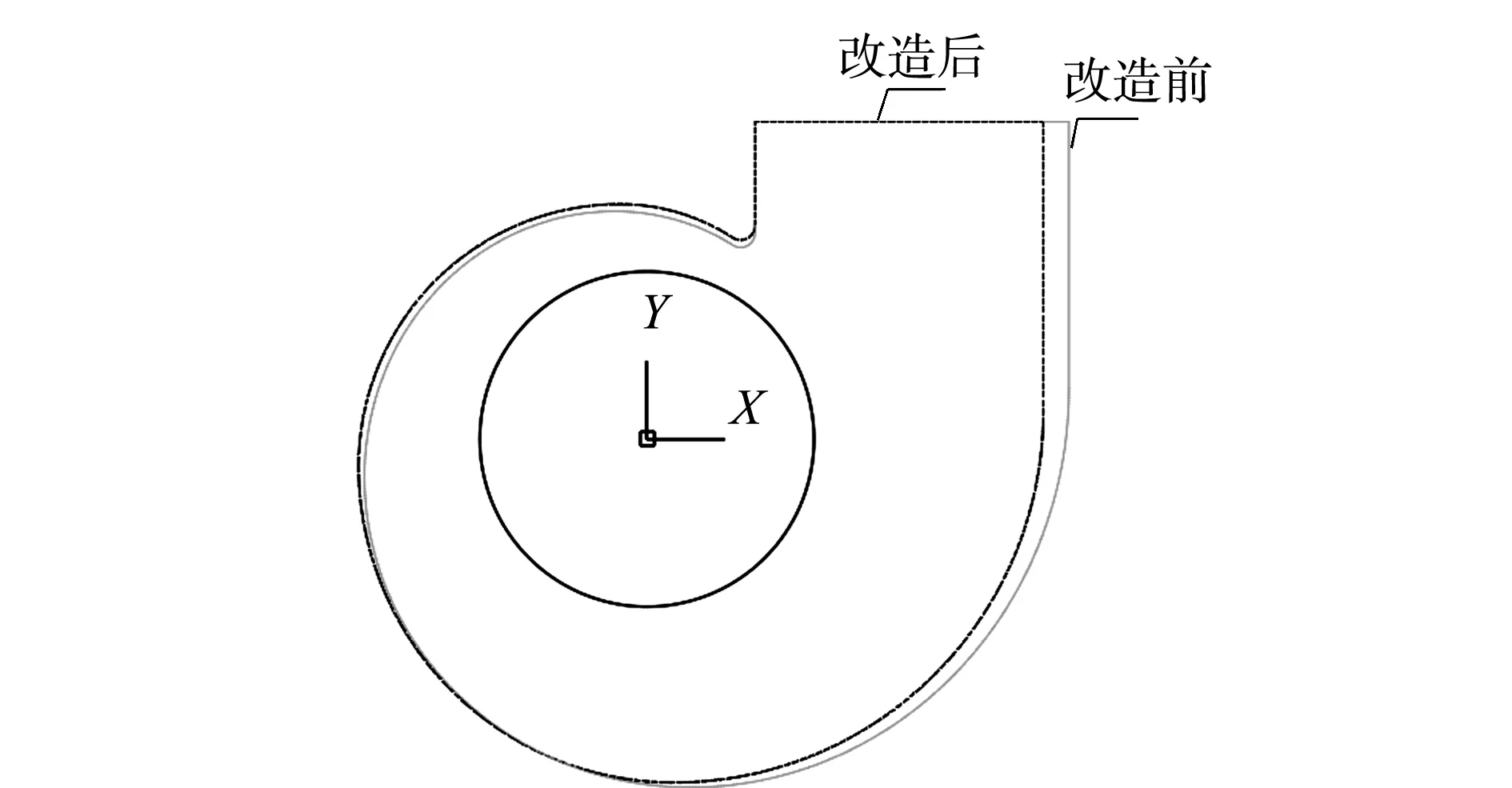

根据表1与表3中的数据,对文中给出的蜗壳型线通过Auto CAD软件进行近似作图,并与改造前蜗壳型线进行对比,如图1所示。

图1 蜗壳半径修正前后对比图

由图1可以看出,与修正前比较,修正后蜗壳半径具有“小旋转角时半径小、大旋转角时则反之”的特点,符合之前的预期。

2 数值模拟研究

2.1 物理模型建立

根据4-72№3.2A型离心风机及其进气装置几何参数,将其流场分为入口段、叶轮和蜗壳三个流域。

2.2 单值性条件设置

文中使用CFX作为求解器,其主要设置操作如下:

(1)设置模拟类型为稳态模拟;

(2)工质为1 atm下的20 ℃空气;

(3)将流域Ⅰ、流域Ⅱ和流域Ⅲ依次设置命名为INLET COLLECTOR、IMPELLER FLUID和VOLUTE OUTLET三个计算域:

(4)入口边界条件为质量流量速率,其温度设置为静态温度,293 K;出口边界条件设置为压力出口,相对压强设置为0 Pa;壁面条件均设置为无滑移壁面:

(5)湍流模型选择RNG k-ε模型进行计算。

2.3 数值模拟结果分析

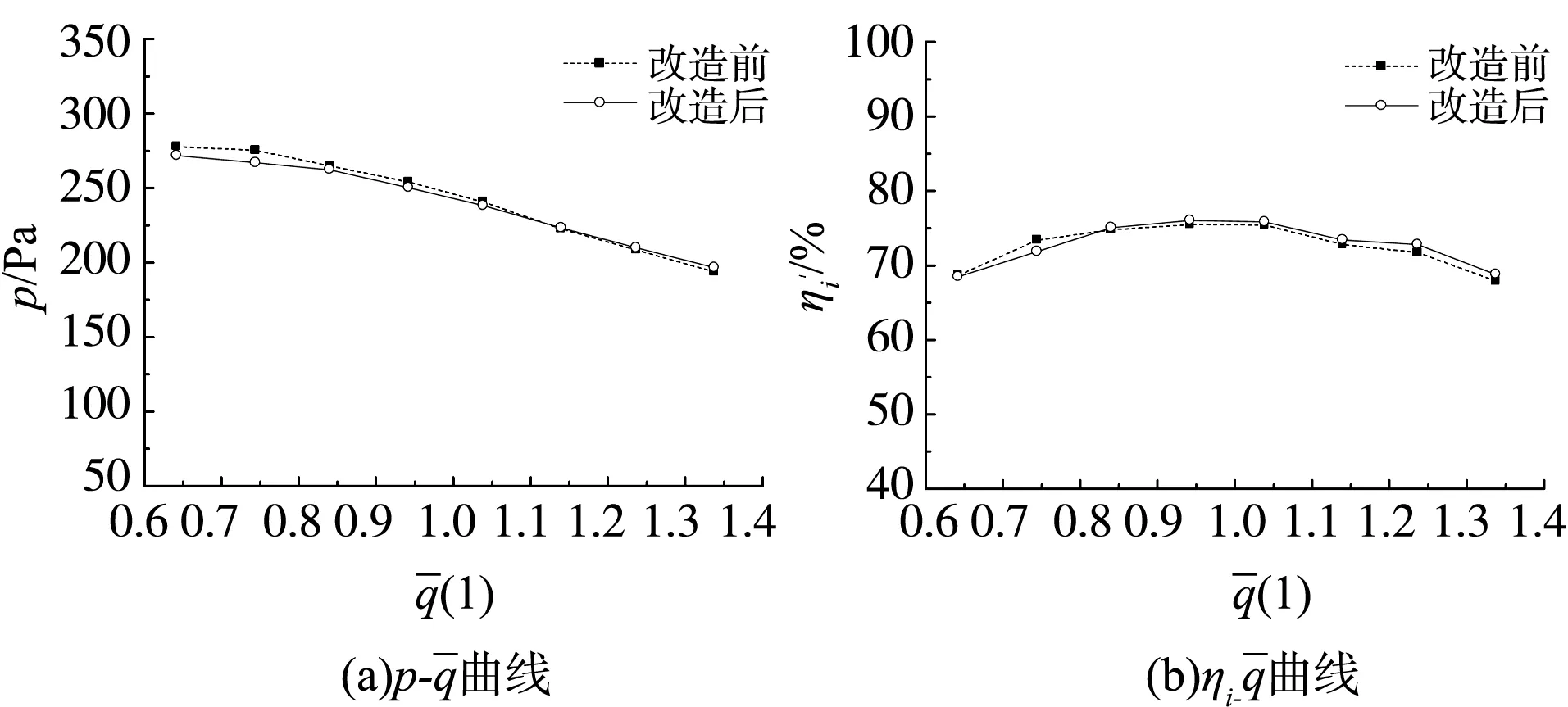

对蜗壳改造前、后的风机进气性能实验系统进行数值模拟,其全压和内效率模拟结果如图2所示。

图2 蜗壳改造前后风机数值模拟结果对比

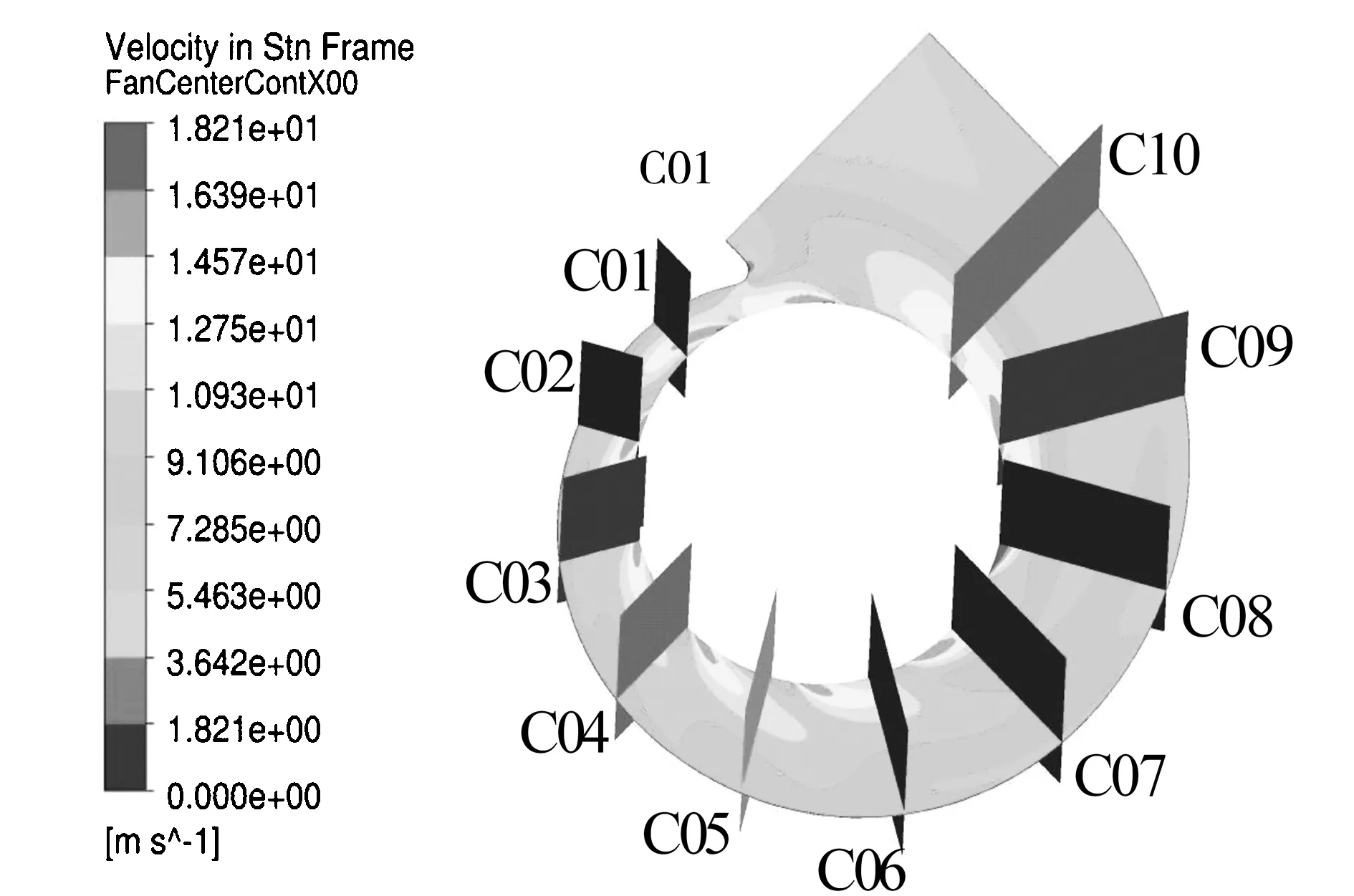

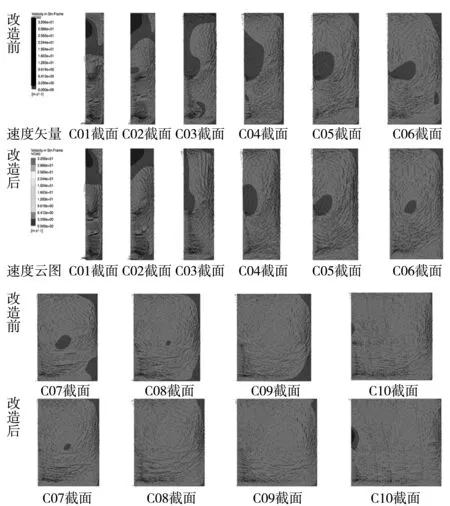

为分析蜗壳改造前后对风机蜗壳内流场的影响,对蜗壳流域做周向纵截面图。纵截面范围由φ=/2至φ=2每隔/6做一纵截面,共10个截面,对应编号为C01至C10,并以叶轮中心为基准作蜗壳流域横截面及其速度云图,如图3和图4所示。在图4中,黑色为速度矢量图例,彩色为速度云图图例。

图3 蜗壳横截面速度云图及各纵截面位置示意图

图4 改造前后蜗壳各纵截面速度矢量图及速度云图

由图4的速度矢量图可以看出,在径向方向上,气流由叶轮出口流向壁面,受壁面阻碍作用在截面上方形成旋涡。在C01~C03截面,由于张开度较小,气流受壁面影响大,在后盘下方形成涡,在蜗壳中部大量气流转向而只有少量气流继续向上方流动进而转向形成涡;在C04~C10截面,张开度随着旋转角的增加而增大,气流由叶轮出口较均匀地向下方流动至蜗壳壁面附近再向上流动,最终由于受到壁面约束形成旋涡。

对比分析图4同一截面位置的速度云图,在C01~C03截面,低速区的位置及大小因改造后对应的张开度减小而发生了变化。在截面上方低速区明显减小,而在下方边角处低速区略有增加;在C04~ C10截面,改造后的低速区较改造前均减小,特别是C07~C10截面,有更好的均匀度且在边角也有更好的充满度。由上述分析可知:改造后风机蜗壳内部的流场较改造前确有改善。

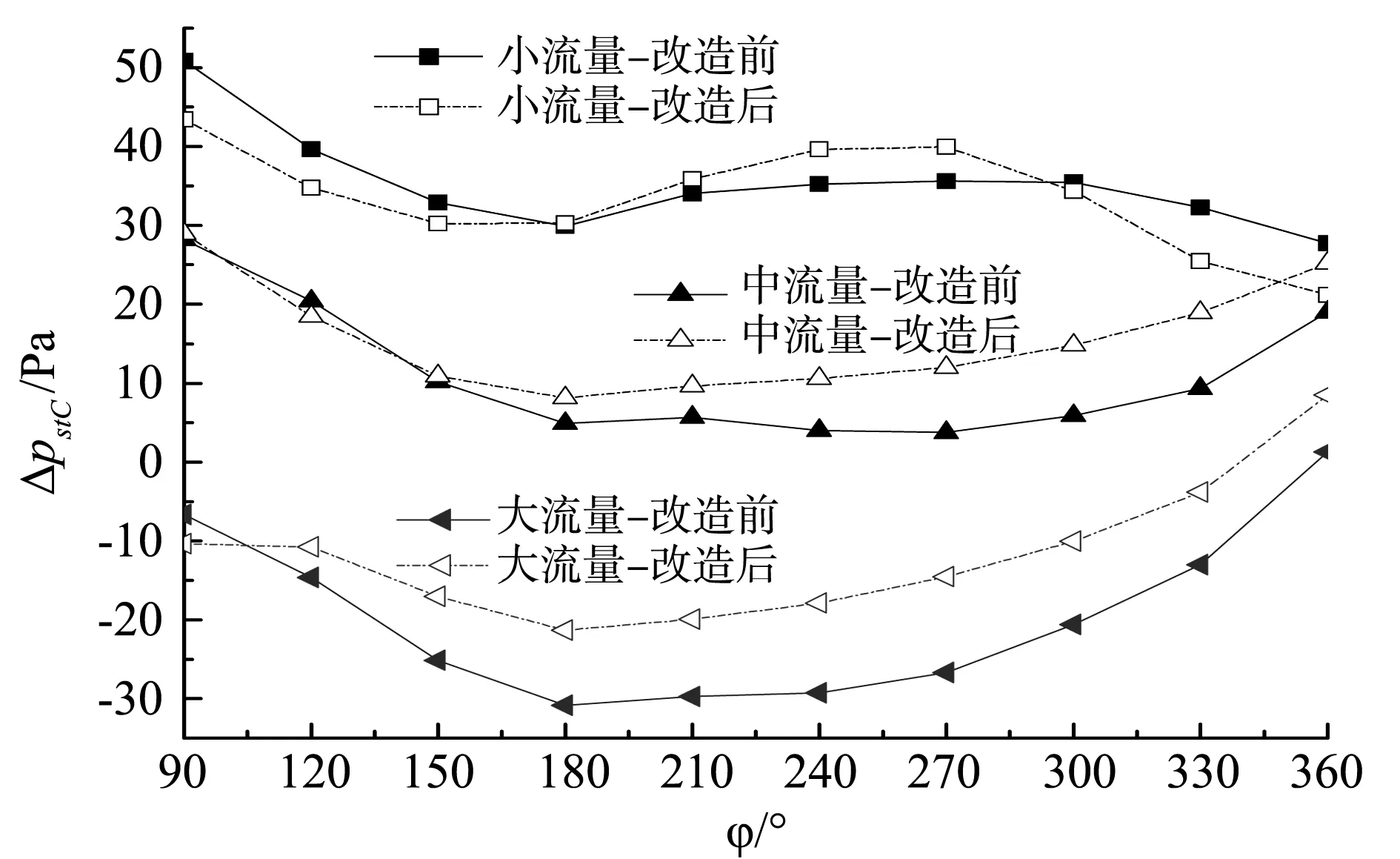

为进一步研究改造后风机蜗壳内流场特性的变化,还需要作进一步的定量分析。现对C01~C10截面直至OUTLET截面的静压恢复值ΔpstC进行分析。

图5 蜗壳改造前后其各纵截面静压恢复值ΔpstC对比

在小流量条件下,当180<φ<300时,改造后的静压恢复值pstC高于改造前;而当φ<180或φ>300时,则反之。原因是:小流量时,叶轮出口流量不均;而改造后的蜗壳半径较改造前在旋转角φ<250时半径小且在旋转角φ大时半径大,加剧了叶轮出口的不均匀性。因而当φ<180,改造后蜗壳半径变小,因受蜗壳壁面影响动压能转化静压能较改造前多,故ΔpstC2<ΔpstC1;当φ>300,改造后蜗壳半径变大,因受扩压作用影响动压能转化静压能较改造前多,故ΔpstC2<ΔpstC1;当180<φ<300,受叶轮出口流量及两端影响,故ΔpstC2<ΔpstC1。

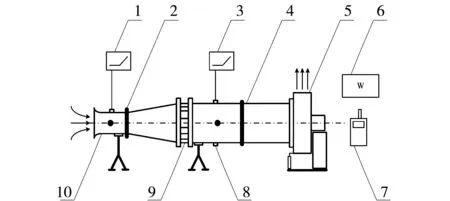

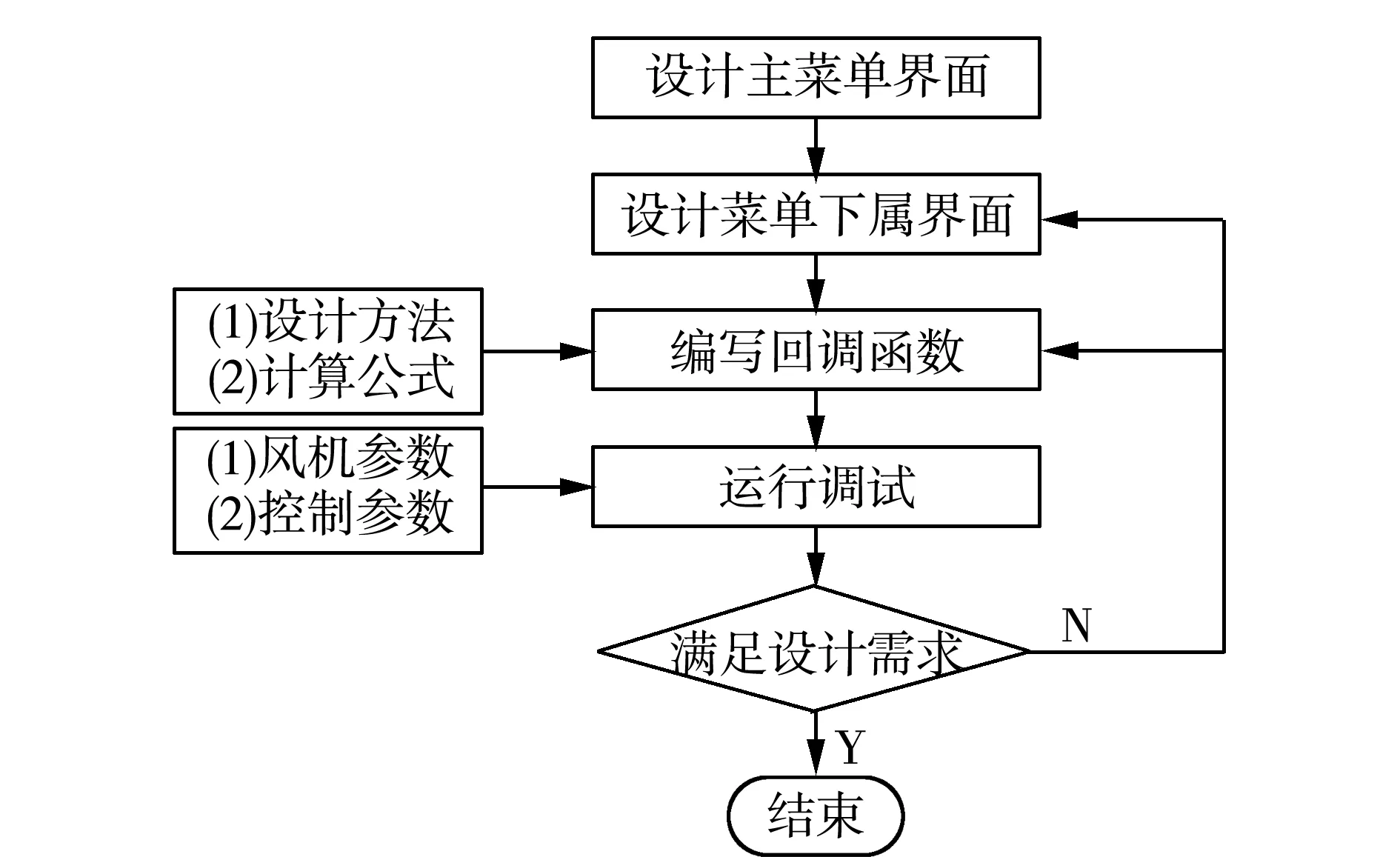

在中流量条件下,蜗壳内流体充满效果好,改造后的蜗舌间隙减小对蜗壳内流动影响较小,且φ<150改造前、后蜗壳半径相对变化不大,ΔpstC2较pstC1在φ<150变化不大;在φ>250时,由于改造后的蜗壳半径大于改造前,故ΔpstC2 试验所用的试验台及试验设备布置如图6所示。 图6 离心式风机进气试验装置示意图1.倾斜式微压计;2.节流网;3.倾斜式微压计;4.进气管道;5.试验风机;6.功率表;7.手持式转速表;8.静压测点;9.稳流栅;10.集流器 试验对象为4-72№3.2A型离心风机(改造前、后),改造前,其运行参数范围见表4。 表4改造前风机运行参数范围 在本离心风机进气性能试验中,风机的流量通过改变集流器入口节流网层数来调节。对蜗壳半径改造前后的风机分别进行了进气性能试验,并将试验结果换算为标准进气状态。 上述分析表明:与改造前比较,在较大相对流量变化范围内,改造后风机的静压变化较小,而随着流量的不断增大,轴功率降低的趋势则越来越显著,而这正是我们预期的结果。 试验和数值模拟研究结果表明:改造后的风机性能与流场均较改造前略有改善。因此,可认为文献[8]所给出的基于遗传算法且考虑叶轮出口流量不均影响的蜗壳半径设计方法具有一定的合理性,且具有可移植性。 为便于该设计方法在工程化改造时使用,现利用MATLAB GUI完成其蜗壳半径计算与绘图,并输出蜗壳型线数据表。 对4-72№3.2A风机改造前、后的研究表明:上文所给出的蜗壳型线设计方法有一定合理性。为便于该设计方法在工程化改造时使用,现利用MATLAB GUI使该设计方法工程化,使之能输出蜗壳型线数据表。 文中软件设计流程图如图7所示。 图7 软件设计流程图 按流程设计了蜗壳半径设计软件,其主要有六个部分。 风机选型界面分为左右两部分。右侧可根据不同风机进行选型设置。预留了风机类型的接口以便将本设计方法推广到其它类型的离心风机。通过在“风机机号”选项内输入数据,可将文中给出的4-72№3.2A离心风机蜗壳半径设计方法的结果(界面中称遗传优化方法)拓展到其它机号的4-72风机。完成风机选型设置,点击计算按钮,即可得出相应的实际型线、理论计算型线及遗传设计型线(文中给出的)并在左侧显示。 风机参数界面可显示出风机蜗舌间隙和最大张开度在改造前、后的数据;机性能界面主要为显示改造前风机的全压、内效率和轴功率;修正界面可对遗传优化型线进行修正,可以通过蜗舌间隙和最大张开度增量对蜗壳型线微调,以增强对不同机号风机的适应能力;对比择优界面可对修正型线进行筛选和对比。终止角度系数则是为了让蜗壳的直线段与螺旋线段相切,减小蜗壳内的流动损失;输出界面的目的是将用于型线绘制的数据表输出至指定的Excel表格,并留有输出型线类型以及输出类型的接口。 (1)文中给出的基于基因遗传算法且考虑了叶轮出口流量不均影响的设计方法是合理的。 (2)与改造前比较,改造后风机的整体试验性能得到提升,轴功率最多可降低3.7%,静压效率最多可提高2.9%;模拟相对流量为1.039时,其蜗壳内流场明显改善;随着流量的增大其改造效果愈加显著,全压和内效率最多可提高1.6%和1.9%。 (3)设计并完成的该系列离心风机蜗壳半径设计软件,可输出蜗壳型线数据表,便于其工程化改造时使用。

3 离心风机进气性能试验研究

3.1 进气性能试验系统及其装置

3.2 试验方法简介

4 蜗壳半径设计方法工程化

4.1 设计流程

4.2 设计软件功能

5 结束语