寒地日照及昼夜动态大温差下保温管道外护层破坏的热力耦合仿真与分析

2019-05-31

(1.东北石油大学 机械科学与工程学院,黑龙江大庆 163318;2.大庆石化公司机械厂,黑龙江大庆 163714;3.大庆石化建设有限公司,黑龙江大庆 163714 )

0 引言

输油管道是油气工程的生命线,伴随着我国能源战略布局的转变,中俄原油管道工程已成为我国石油资源供应多元化的一项重大战略措施[1]。中俄原油输油管道漠河—大庆段位处极寒地带,漠河冬季施工期间最低气温可达-55 ℃,管道同一位置在不同时刻,日照不均及昼夜变化累加造成的动态温差最大可达92 ℃;即使在同一时刻,向阳侧与背阳侧的瞬时温差也能达到63 ℃,因动态温差的剧烈变化以及材质的差异,致使保温管道堆放1个月后开始出现外护层开裂现象,在第2个月时开裂率已达到70%以上,造成重大经济损失。

因漠大线保温管道开裂涉及多层结构的温度、应力和应变等多重物理场,为揭示极寒地带日照不均及昼夜动态大温差下保温管道外护层的开裂原因,有必要引入有限元热力耦合仿真进行深入研究。目前,针对保温管道热力耦合有限元仿真领域,国内外已经开展了大量的研究。李长俊等[2]运用数学分析法对不稳定传热问题进行了分析,进而作出埋地管道附近温度场的解答;Zhang等[3]采用有限元法对因冲击造成管道的变形进行分析,总结出管道的塑性应变区与偏心率K之间的关系;李南生等[4]从二维相变热传导方程出发,由热力等效原理得出冬季冻结期管线的温度变化规律;庞丽萍等[5]建立传热数学模型,并结合数值计算方法得出管道随季节变化的散热情况;Vaz等[6]根据热塑性问题,设定出一种抽象的管道建模方法,并由此提出了可适应弹塑性问题的迭代耦合方案;张静等[7]将温度场数学模型与求解边界条件相结合,利用ANSYS软件求解温度分布及变化;马贵阳等[8]综合运用水热力耦合与SIMPLER算法,最终得出管道结构的不均匀冻胀变化关系;梁承姬等[9]经由冻土水热力耦合数学模型分析,得出冻土水热力三场的耦合关系;Shi等[10]以PTS瞬态过程的有限元模型为基础,分析得出在热力负荷条件下复合应力对管道系统材料强度的影响;梁光川[11]采用有限差分数值理论运算,求得相关热工参数;陈小榆等[12]利用CFD软件,模拟得到不同时刻管道温度场分布及温降曲线;Cote等[13]通过热传导率试验,提出全新的土体热传导率参数化理论;王晓霖等[14]则以变形协调方程与迭代法为辅助,最终提出管道变形的简化评定公式。尽管许多学者提供了大量有价值的相关分析[15-18],但针对极寒地带保温管道多层结构在日照不均及昼夜动态巨大温差下的热力耦合仿真与分析涉及较少。

为此,本文结合现场实际工况,对保温管道施工堆放过程中,极寒地带日照不均及昼夜动态大温差往复作用下的多层结构进行热力耦合研究;基于低温性能试验中所得HDPE材料在不同温度下的泊松比和弹性模量,设置多层结构有限元热力耦合仿真的边界条件,从而探究动态往复大温差的疲劳循环作用下,保温管道各层结构的应力应变的累积分布情况以及各层间的综合作用效果;同时,结合工程实际及材料损伤理论,完成对外护层开裂过程仿真结果的验证,为极寒地带管道保温材料改性提供一种新的指导思路。

1 保温管道低温性能参数测定试验

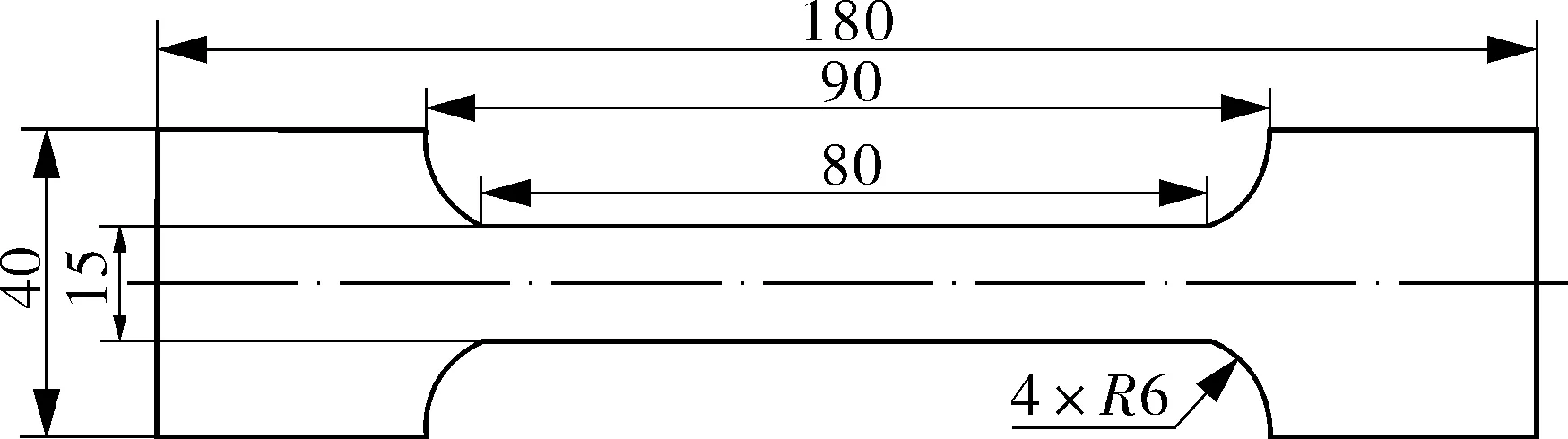

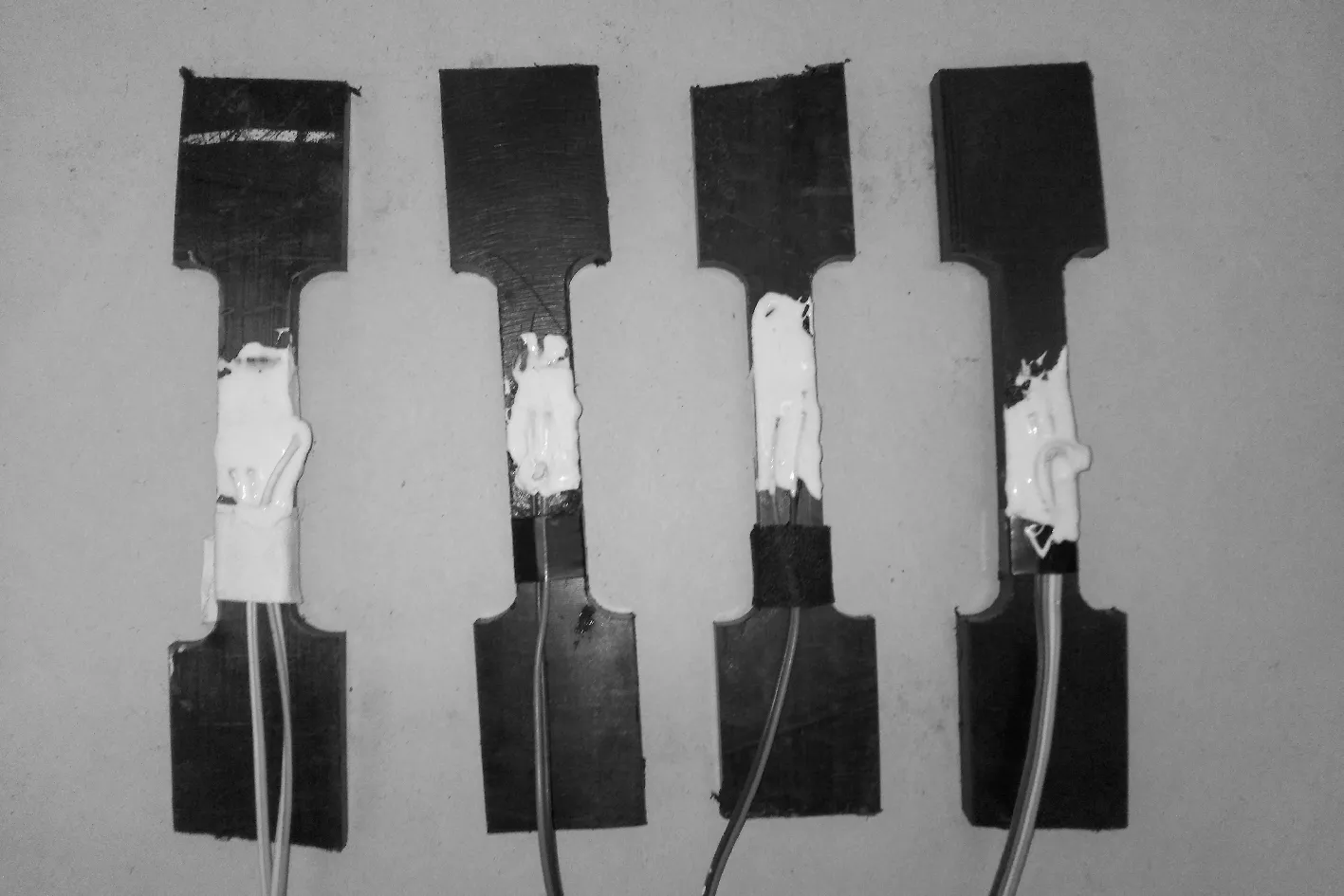

常温条件下的PE80力学性能参数测定已较为完善,如HDPE断裂伸长率为685%,屈服强度σs=21.40 MPa,抗拉强度σb=32.19 MPa[19]。但对于低温条件,尤其-20 ℃以下力学性能参数研究较少,为进一步探究动态温差下的聚乙烯外护层低温开裂原因,须进行低温性能参数测定试验。依据GB/T 1040—2006《塑料拉伸性能的测定》,将厚度h=6 mm的聚乙烯PE80材料加工成如图1所示的标准板状拉伸试件。首先需对试件进行低温预处理,如图2(a)所示,先将已粘贴好应变片的试件涂加防潮胶,置于数显温控低温试验箱内,并保证试件与补偿片获得12 h以上的低温过程;然后利用REGER300微机控制电子万能试验机与XL2101C程控电阻动态应变仪,分别测定聚乙烯试件在-10,-20,-29,-40,-52 ℃各低温条件下的泊松比μ、断裂伸长率、屈服强度σs和抗拉强度σb,如图2(b),(c)所示。

图1 试件结构及尺寸

(a)试验试件

(b)温度测量

(c)夹持试件

图2 低温性能参数测定试验

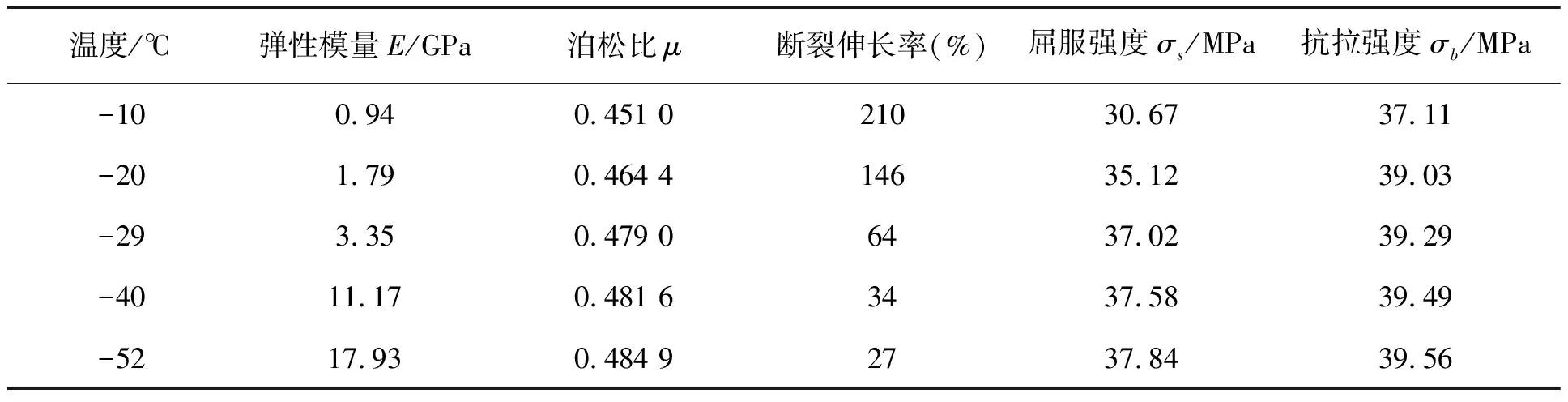

对试验数据进行处理,得到HDPE低温材料性能参数,如表1所示。可以看出,随着温度降低,屈服强度和抗拉强度呈非线性增加;断裂伸长率逐渐变小;泊松比略有增加。表明在低温极寒地带条件下,聚乙烯外护层具有脆化趋势。

表1 不同温度下HDPE性能参数

2 日照不均及昼夜动态大温差热力耦合仿真

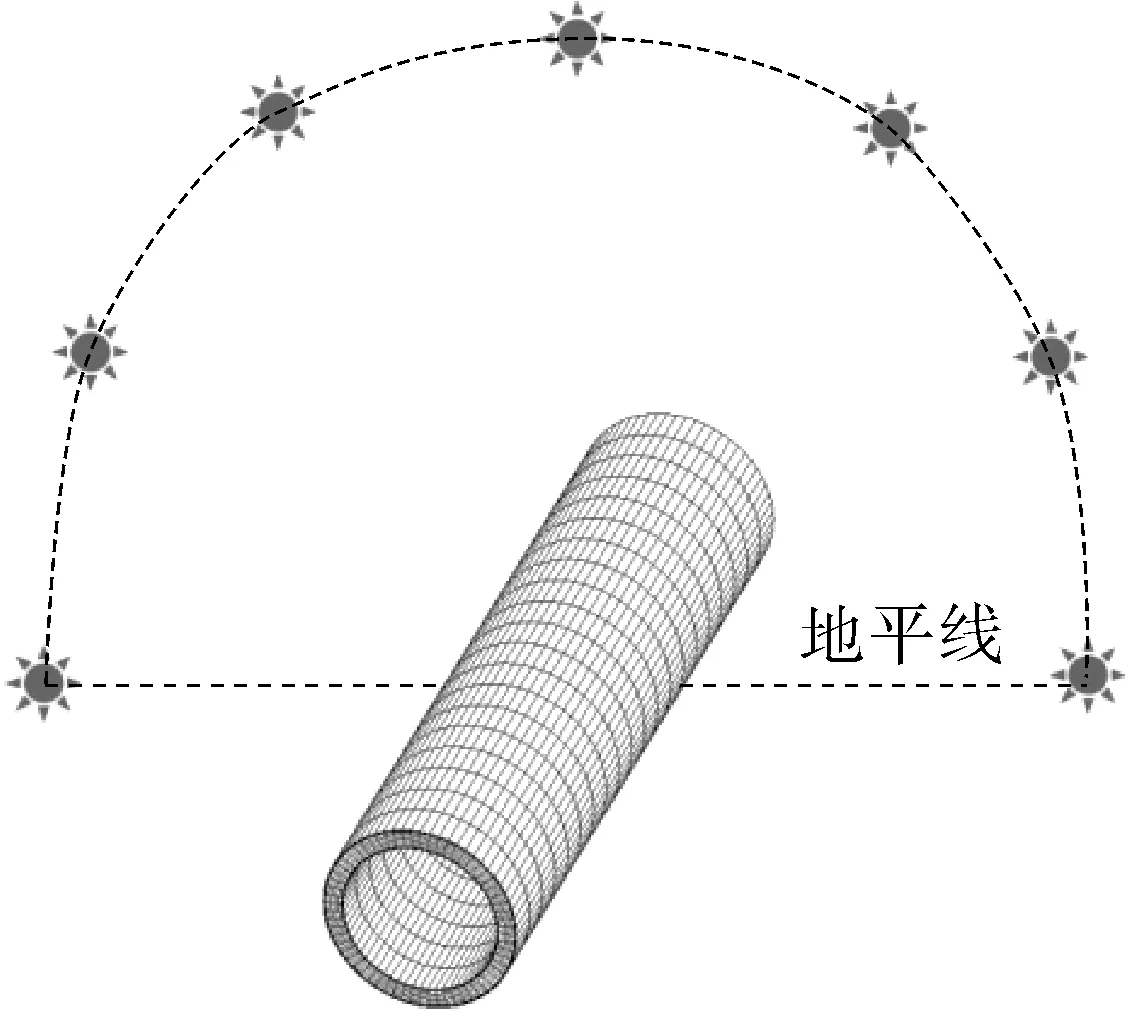

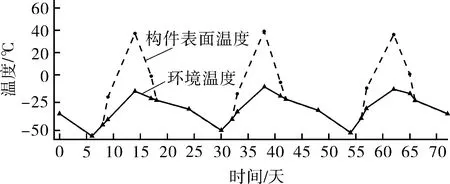

自然状态下,一天中太阳高度角的偏移将直接造成保温管道外护层的受热不均,如图3所示。针对施工现场管道,在其外表面的最高处随机选取若干点,并以每天24 h的温度变化作为一个循环周期,分别记录11月~次年1月不同时刻下的构件表面温度及环境温度。经数据综合处理后,随机选用所记录12月份中连续3天的温度变化,如图4所示。可以看出,该连续3天中夜间最低气温达-55 ℃,同一天日照不均和昼夜动态温差累加造成的动态温差最大可达92 ℃,且同一时刻,向阳侧与背阳侧的瞬时温差达63 ℃。温度的急剧变化势必对保温管道外护层产生较大影响。

图3 现场日照变化规律

图4 连续3天日照动态温度谱

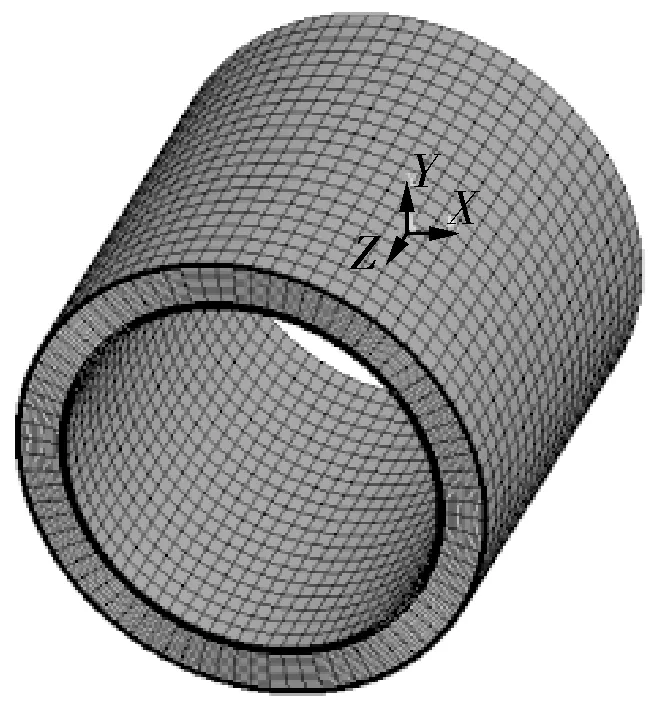

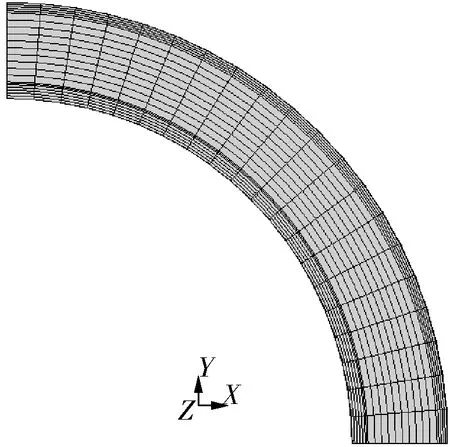

保温管道规格为DN800 mm,由PE-PU-3PE-钢管4层结构构成,其厚度分别为:12,80,3,16 mm。结合上述试验所测得的弹性模量与泊松比,运用扫掠法建立保温管道网格化模型[20]。为深入探讨日照及昼夜交变温度环境下,管道各层间将在热传递作用下引起应力应变分布的差异,依据现场所实测连续3个月的管道构件表面温度及环境温度变化谱,选用Solid 185单元对保温管道建模分析。在边界条件与载荷的确定环节,需考虑钢管的自身重力、位移及热分析中的对流等相关因素,且为提高结果的可靠性,还需考虑管道腔体与空气之间的对流换热、管道各层结构间的热量传导以及光照对黑色聚乙烯外护层表面的热辐射等因素的影响。结合图3,4日照变化,设置相应时刻的载荷与约束条件,以此模拟现场管道单根、单层堆放时的受力状态,所建立直管4层有限元模型如图5所示。在具体仿真过程中,基于上述保温管道低温性能参数,采用化归思想对有限元二次编程,将低温整体非线性过程的应力响应分解为若干线性阶段的累积,利用Miner模型得出各线性阶段危险点的应力应变分布,最后对各分布进行非线性累加。

(a)PE+PU+3PE+钢管4层模型

(b)PE+PU+3PE+钢管4层模型1/4端面

图5 保温管道的4层结构有限元模型

3 外护层热力耦合仿真结果

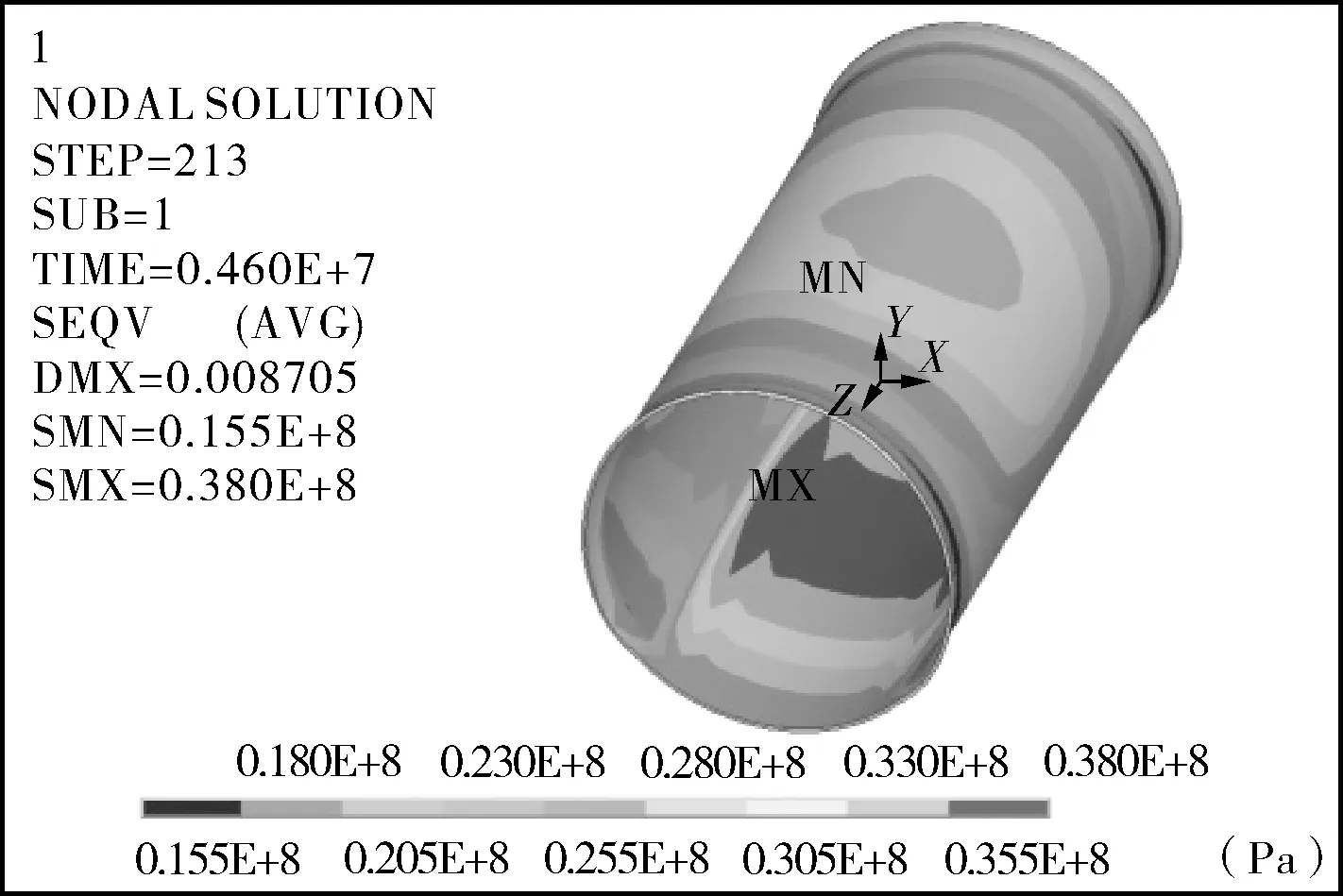

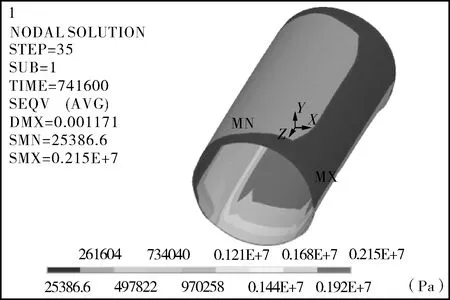

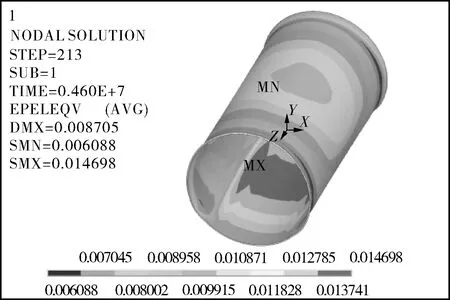

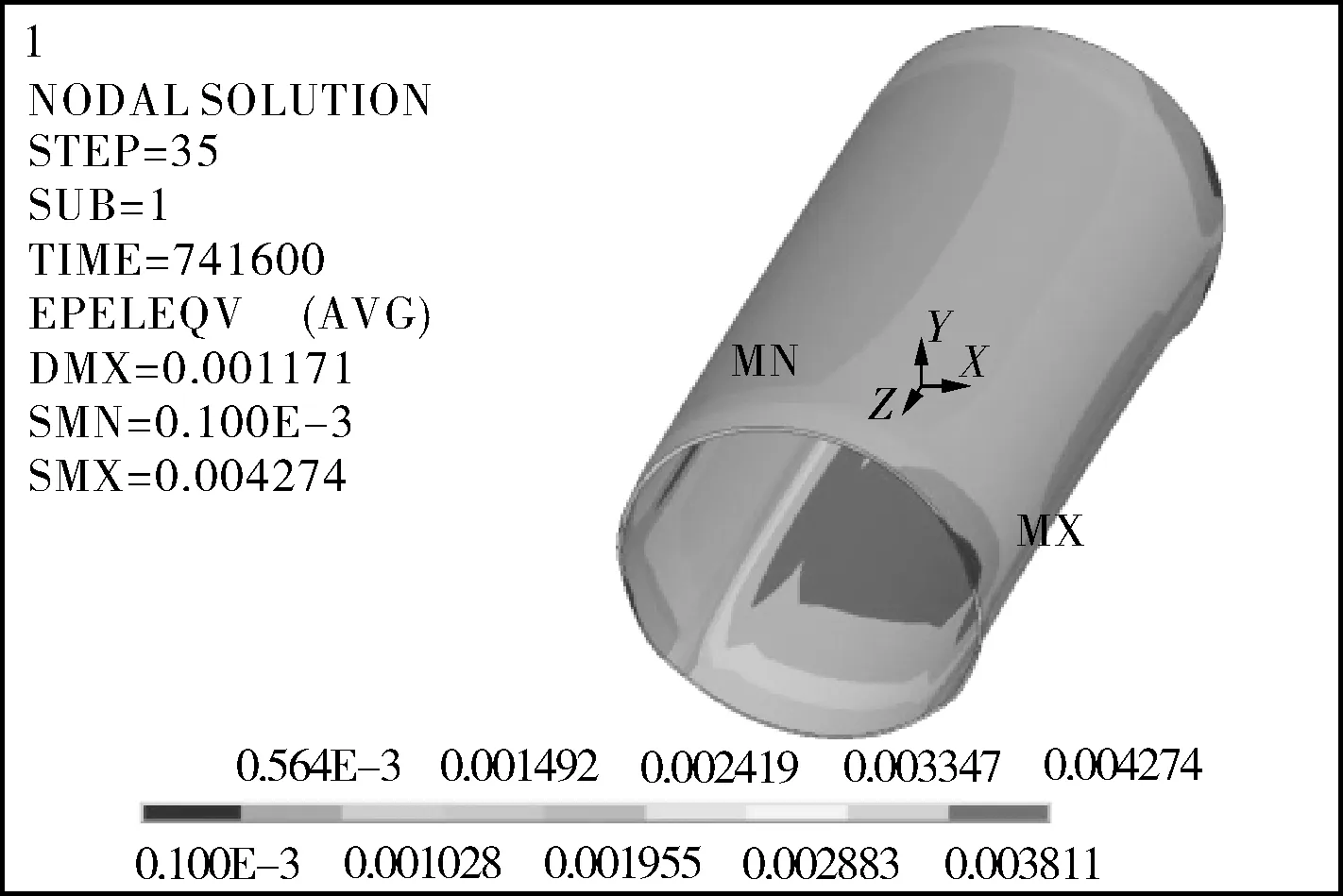

聚乙烯作为热塑性材料,高温时表现为韧性断裂,低温时明显表现为脆性断裂。依上述仿真过程,可得到不同时刻、不同堆放天数时聚乙烯外护层的仿真结果,如图6,7所示。

(a)第54天6∶00

(b)第9天14∶00

图6 聚乙烯仿真应力云图

(a)第54天6∶00

(b)第9天14∶00

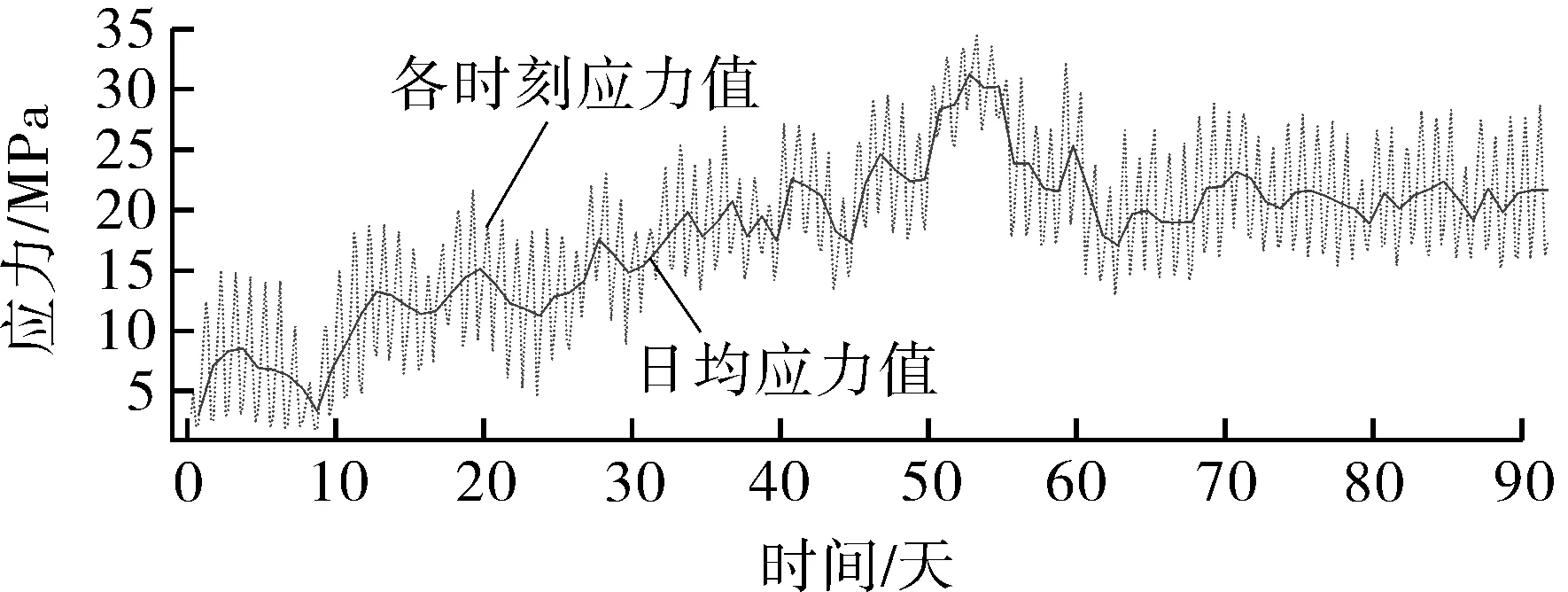

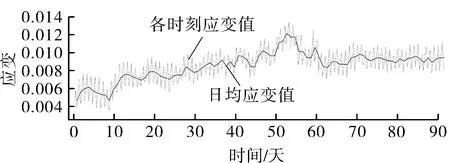

在日照及昼夜交变温度的影响下,保温管道多层结构因其各层材料间线膨胀系数的差异,必然产生复杂的力学约束作用。由图6,7可知,聚乙烯的管端部位在低温时受冷收缩,致使端面翘曲回缩,形成塑性屈服变形。以24 h为一个周期,外护层各位置的温差交替变化等同于热疲劳循环,长期的热疲劳循环作用势必促进多层结构间的热应力相互影响,伴随疲劳累积效应,外护层应力、应变与管道堆放时间之间呈现非线性正相关变化。将所获观测单元的相关数据进行整理,其中,在3个月热疲劳循环过程中,聚乙烯层的应力、应变变化曲线如图8所示。

(a)应力变化曲线

(b)应变变化曲线

由图8可以看出,聚乙烯层应力、应变的变化曲线趋于一致,且峰值均出现在冬季日出前后,即当日的6∶00左右,谷值出现在14∶00附近。结合图6~8分析可知,该观测单元应力值在第54天6∶00处达到最大,即34.45 MPa,第9天14∶00处达到最小,即1.74 MPa,两值相差19.80倍;应变值在第54天6∶00处达到最大,即1.34×10-2,第9天14∶00处达到最小,即3.56×10-3,两值相差3.76倍。

4 理论分析及仿真验证

为了确保对上述外护层仿真分析的正确性,需结合工程实际及材料损伤理论对其进行验证,从而给极寒地带保温材料改性提供一种新的指导思路。工况中,材料表面常因存有划痕、内部杂质、微孔、晶界面等缺陷,使其裂纹启裂的阈值远低于材料力学中的许用应力,加之受日照不均及昼夜动态大温差往复循环的热疲劳累积效应,此刻材料的开裂条件将远低于静态应力强度指标。因此,材料力学的静态强度判断准则不适于此,需引入损伤与断裂的强度准则:材料存在原始缺陷时,其破坏的临界应力称为流变应力σf,可表示为[21]:

(1)

进一步考虑热疲劳累积效应,通常该动态热疲劳强度指标[σd]=(0.4~0.6)σf,即当实际应力超过该动态热疲劳强度指标时,就会产生开裂破坏。由第1节低温试验可知,-52 ℃时PE80级HDPE防护层的σs=37.84 MPa,σb=39.56 MPa,代入式(1)求得σf=38.7 MPa,[σd]=15.48~23.22 MPa。

(2)

其中:

式中E——材料的弹性模量,Pa;

S——与温度相关的材料参数;

σf——疲劳极限,Pa。

平均应力衡为零的疲劳载荷下,材料的失效循环数为:

(3)

其中:

D1c=Nf/N

式中N0——无损循环数;

D1c——临界损伤度;

υ——泊松比;

Δσ——应力幅值,Pa;

Nf——当前循环数;

N——断裂时循环数。

因动态温差的往复作用势必促使各材料间产生作用力,对上式修正,得到平均应力作用下的失效循环数为:

(4)

式中σM——平均加载应力,Pa。

对于塑性非单边条件,N0可由下式求得[23]:

(5)

式中εpD——塑性应变门槛值。

聚乙烯材料从高温挤出、常温生产到低温运输储存过程中,材料温度随环境不断降低或交替变化,且从韧性到塑性的转化温度一般为-20 ℃,而现场实测日均环境温度于第12天开始逐步降至-20 ℃。为了预测-52 ℃时,日照不均及动态大温差作用下外护层破裂的所需天数,将E=17.93 GPa,εpD=0.01,Δσ=9.71 MPa代入式 (5),得N0=9.23。

令Nf=N0,N=NR,继续将S=0.01,σM=17.90 MPa代入式(4),得NR1=51.890 7,NR2=-42.660 7,即NR理论=51.890 7。

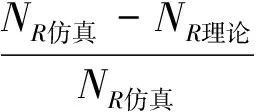

由第3节仿真得知,保温管道聚乙烯层的应力值在第54天时达到最大并发生断裂,即NR仿真=54。

(6)

对比外护层破裂时所需天数的理论值NR理论与仿真值NR仿真,代入式(6)求得误差W=3.91%,说明计算结果有效,从而为极寒地带管道保温材料改性提供一种新的指导思路。

现场管道开裂状况如图9所示。

图9 管道开裂状况

5 结论

(1)保温管道低温性能试验表明,伴随温度降低,聚乙烯屈服强度和抗拉强度呈非线性增加;断裂伸长率逐渐变小,在低温极寒地带条件下,聚乙烯外护层具有脆化趋势。

(2)在交变温度的往复累积作用下,多层结构保温管道会因其各材料间的线膨胀系数差异而产生复杂的力学约束作用,累积3个月的热力耦合仿真结果表明,第54天应力极值34.45 MPa为第9天1.74 MPa的19.80倍,且该应力值已严重超过低温应力强度指标,导致从应力变形集中区开始沿应力临界面不断延伸,形成裂纹扩展。

(3)进一步结合工程实际及材料损伤理论,验证了有限元热力耦合仿真结果的正确性。