多晶硅还原炉产能影响因素分析及提升措施

2019-05-31宋张佐

宋张佐

(云南能投化工有限责任公司,云南 昆明 650100)

改良西门子法生产多晶硅工艺中,多晶硅是H2和SiHCl3按一定的物质的量比混合后,通过喷嘴送入还原炉,在1050~1150 ℃的硅芯(硅棒)表面发生化学气相沉积而成,运行中硅棒直径逐渐增大,直至达到120~160 mm时,还原炉完成一个生产周期。其主要反应方程式如下[1]:

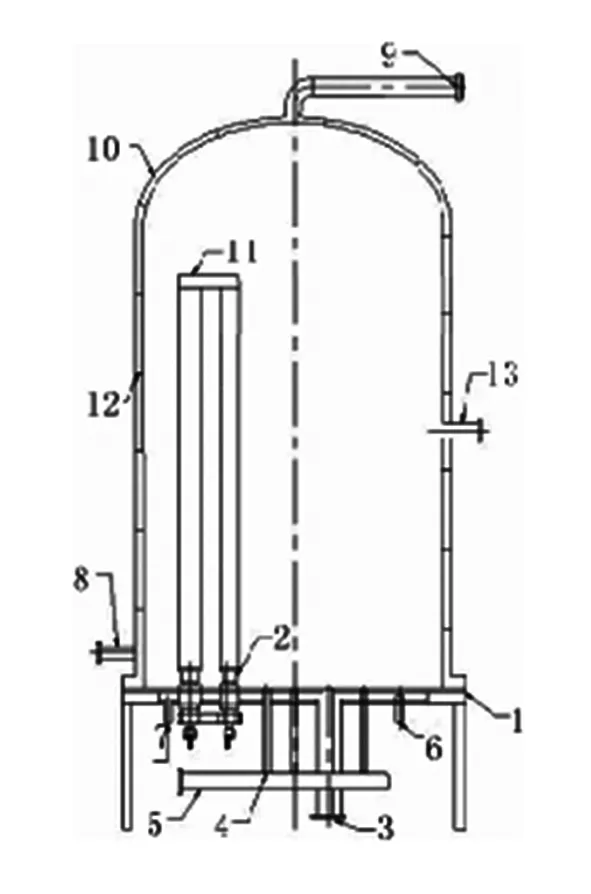

其中还原炉结构如图1所示[2]。

1.基盘;2.电极;3.尾气出气导管;4.混合气体进气口;5.混合气进气管;6.底盘冷却水进水管;7.底盘冷却水出水管;8.炉体冷却水进水管;9.炉体冷却水出水管;10.炉体;11.硅芯;12.炉壁;13.视镜孔

图1 还原炉结构示意图

前期生产中,12对棒还原炉单炉设计产量为2 t,实际平均单炉产量1.6 t,仅为设计能力的80%。24对棒还原炉单炉设计产量为4 t,实际平均单炉产量为3.4 t,为设计产量的85%。炉均单炉产量较低,严重影响还原工序产能利用率;通过问题原因分析及采取相应措施,还原炉炉均产量等到了明显提高。

1 原因分析

1.1 接地故障致使还原炉异常停炉

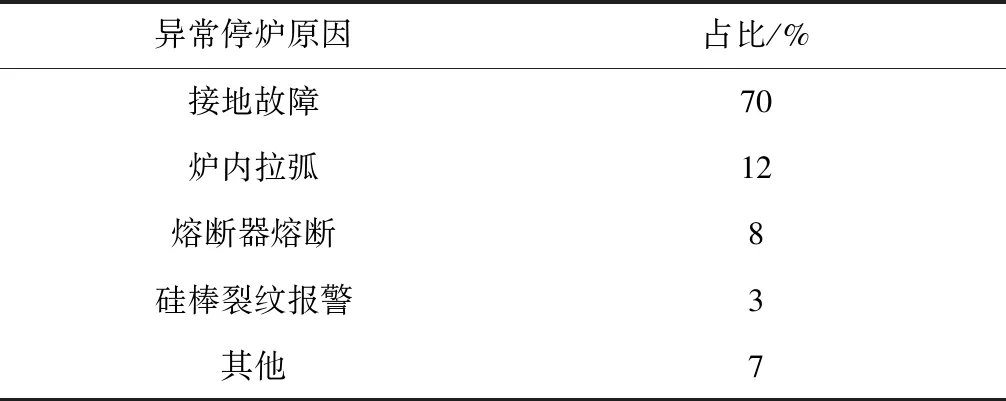

表1为一月生产过程中异常停炉情况统计表。

表1 异常停炉统计表

从表1中可以看出,还原运行过程中异常停炉的主要原因是接地故障。一旦发生接地故障,还原炉立即停车,没有到达设计的运行周期,故单炉产量大大降低,影响还原炉的产能提升。另外拉弧、熔断器熔断等电器因素在致使还原炉异常停车因素中也占了一定比例。如果消除主要因素接地故障,将大幅提升正常停炉的比例,能提升产能利用率。

1.2 还原一次转化率低

还原炉一次转化率是指三氯氢硅进入还原炉后,在还原炉内反应生成多晶硅的转换效率。还原转化率%=硅棒质量×135.5/28/运行周期三氯氢硅累计循环量。转化率低即同样的生产原料循环量条件下硅棒产量低。低转化率说明系统生成多晶硅量少,副产品四氯化硅多。因此,提高还原一次转化率,能在相同运行时间下能获得更多的硅产品。高转化率提高了还原炉内多晶硅的沉积速度,提高了化学气相沉积效率,降低运行周期内三氯氢硅的累计循环量,能平衡整个生产工艺流程的物料平衡,同时能增加还原炉运行数量,保证的还原炉设备的利用率。

1.3 还原炉运行控制不当

还原炉在运行过程中,若工艺运行曲线(物料量、各物料配比、温度与运行时间的曲线)与设备(喷嘴、硅芯尺寸)不匹配,会导致硅棒在达到预定运行时间后,出现爆米花料过多,横梁熔断、硅棒偏靠等异常现象。另外还原炉内热场与气流场分布不合理,会造成硅棒局部过热,多晶硅物理质量指标波动大,也能产生大量爆米花,容易引起硅棒裂纹,熔断器故障,炉内拉弧。

1.4 倒棒引起备件寿命周期变短

还原炉倒棒后,炉内的备件很容易被砸坏,备件寿命较短[3],在运行过程中备件出问题的概率大大增加。一旦运行过程中备件出异常,需立即停炉,降低了还原炉的利用率。

2 提升产能措施

2.1 优化工艺曲线,降低还原异常停炉率,提高一次转化率

工艺运行曲线对非正常停炉率的影响主要体现在前期物料量和物料配比上,合适的物料配比及温度能使前期硅芯沉积较快、效果好,能迅速包裹石墨夹头。可通过调整0~30 h的温度并使物质的量比(氢气比三氯氢硅)在3~4,使硅棒前期沉积较快较致密,为后续硅棒生长打下良好基础,后期沉积将配比适当加大,将配比调至3.5~4.5,达到平衡爆米花量及炉内雾化,修复硅棒表面质量,避免后期及停炉时熔硅导致倒棒。提高一次转化率方面,最大进料量和物料配比是主要影响因素。H2与三氯氢硅配比过大能提高沉积质量,但电耗较高,配比过小会造成物料利用率低,炉内雾化,沉积质量下降,后期容易熔断。综合考虑,可将H2和三氯氢硅的物质的量比分阶段控制,前期0~30 h配比控制在3.5~4,30~90 h配比控制在3.0~3.5,90~120 h配比控制在3~3.5。

2.2 还原炉喷嘴优化调整

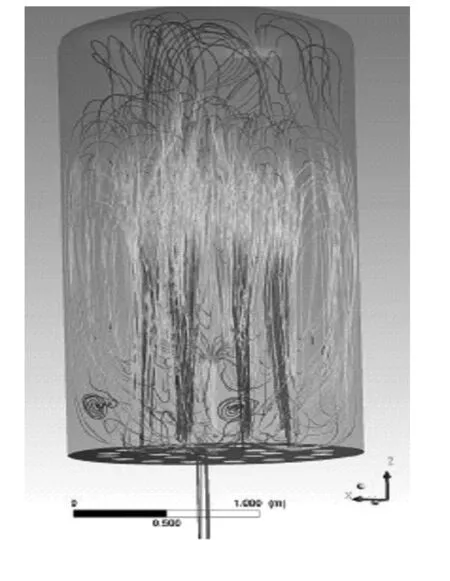

图2 加高前(顶部气流较少)

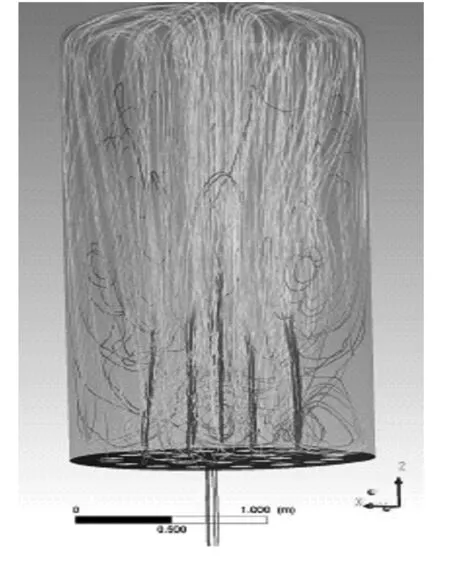

喷嘴的分布形式及喷嘴孔径的大小对炉内气流场、温度场的影响很大,对倒棒率、非正常停炉率、及工艺曲线的固化也有至关重要的作用[4]。将还原炉外环喷嘴全部加高,能有效控制爆米花的比例,同时加高喷嘴能够把混合物料有效送至还原顶部,保证顶部气流的更新、预热及停留。效果如图2、图3。

图3 加高后(顶部气流充足)

2.3 硅芯尺寸调整

硅芯长度、硅芯直径等直接影响还原反应沉积载体的面积,对单位时间内沉积硅的重量具有直接作用,另外同等长度的硅芯,当硅芯直径增加后,表面积也增加[5]。单位时间内沉积硅的重量也增加,并且在还原整个生长过程中形成良性循环。可将外环硅芯长度由2400 mm逐步增加至2800 mm。

2.4 还原炉其他备件改造

可将还原炉隔热环逐渐用氮化硅环替代石英环,以增加其强度,避免应硅棒倒棒对电极造成损坏,形成恶性循环的倒棒,同时减低隔热换损坏率,节约备件成本。使用高分子绝缘密封材料,使绝缘距离继续增加。优化石墨夹头结构,增加与电极的密封配合及稳固性。

3 结论

降低还原炉异常停炉率是提升还原炉产能的基础保障,通过优化曲线,调整还原炉内温度场和热场分布,提高转化率能有效提升单炉产量。优化后的还原炉实际产能对比设计,12对棒还原炉能达120%以上,24对棒还原炉能达125%以上。还原炉炉均产量的提升,降低了还原工序直接电耗,系统原料循环量也减少,生产成本有了明显的降低。