新型锅炉水水质处理剂的工业应用

2019-05-30徐长江

徐长江

(中国石化上海石油化工股份有限公司热电部,上海 200540)

中国石化上海石油化工股份有限公司热电部6号锅炉是上海锅炉厂有限公司生产的SG-620/9.81-M450高压单炉筒自然循环、无中间再热、户外型620 t/h循环流化床锅炉,2006年开始安装,2007年投入运行。6号锅炉采用传统磷酸盐处理炉水的工艺,长期存在连排排污量较大、热能损失较高、炉水电导高的现象,排污率一直在1.6%以上,峰值甚至可以达到3%。根据国家节能减排指示要求,热电部通过市场了解到某专业水处理剂生产单位的产品在热力系统中有良好的应用,该公司生产的X106水质处理剂能提高炉水浓缩比,保证水汽品质的同时减少锅炉排污量,从而达到节能降耗的目的。故热电部在6号锅炉上开展了炉水水质处理剂替代传统磷酸盐的试验,这也是该药剂在中国石化系统内的首次试用。

1 锅炉水水质处理剂

锅炉水水质处理剂是一种复合药剂,用于替代中、高压锅炉和超高压锅炉通常采用的炉内磷酸盐传统处理工艺的升级换代产品,能有效地对炉水处理工况进行改进和提高。

1.1 有效成分及技术原理

锅炉水水质处理剂是由多种有效成分组合在一起的高效鳌合剂,其主要有两种聚合物组成。

(1)聚合物1

高效聚合物分散剂有效分散硬度盐类(硬垢)和金属氧化物(腐蚀物)沉淀物,与有效的碱性成分协同作用,极大地降低了沉淀物和腐蚀物的沉积,同时更有效地清除沉淀物和腐蚀物,能有效地改善系统管道表面的预膜钝化效果。

(2)聚合物2

聚合物2是一种耐高温、耐高压的高效聚合物,为有效的表面活性消泡剂成分,避免炉水在高浓缩倍数情况下出现汽水共腾和蒸汽携带水的现象。高效硅化合物分散剂能消除炉内的硅类沉淀物,使炉内的沉淀物具有流动性(避免炉水悬浮物的沉积),而药剂中的环保型碱性成分,可以调节控制锅炉水的pH、避免锅炉系统的腐蚀和沉积、在锅炉管道系统上形成钝化膜。药剂中含有的特殊磷酸盐成分可测定不同药剂投加量情况下炉水的浓缩倍数。

1.2 主要特点

(1)能够螯合炉水中的二氧化硅并通过定排方式排出系统,从而降低蒸汽中二氧化硅的含量,大幅度地降低锅炉及汽轮机上产生的硅垢。

(2)在锅炉运行过程中除去原有锅炉内已经存在的盐垢,把存在的固状盐垢形成松散的水渣,通过锅炉的定排系统排出体外。

(3)产品成分符合FDA要求,绿色环保。

2 试验情况及效果判定

因该水质处理剂在中国石化系统内未有应用案例,且6号炉上次酸洗的时间是2015年5月,运行周期已长,炉水及热力系统中积留盐分较多,故本次水质处理剂的加注试验周期较长,炉水的浓缩试验为3个月。试验结束后,为了验证水质处理剂长期投用的有效性,进行了2个月的效果跟踪。

2.1 药剂加注后的炉水浓缩试验阶段

本阶段根据6号锅炉目前状况,主要分炉水水质调整期、炉水浓缩准备期、炉水浓缩试验期3个步骤,通过对炉水浓缩阶段各项指标等1 000多个分析数据测算结果,均符合GB 12145—2016《火力发电机组及蒸汽动力设备水汽质量》标准,排污率从试验前的2.33%降低至0.74%,电导率从52 μs/cm下降到27.9 μs/cm,达到了炉水浓缩试验的要求。

(1)试验方案

锅炉水水质处理剂注入3号磷酸盐加药箱,用二级除盐水稀释至0.9 m3,药剂质量分数约为10%。试用期间,配置频率为1~2次/d,沿用原6号锅炉磷酸盐加药系统,由61#加药泵采用连续加药方式注入汽包,一般加注量为7~10 mg/kg。试验期间需根据锅炉蒸发量实际情况,调整61#加药泵冲程。

(2)试验数据分析

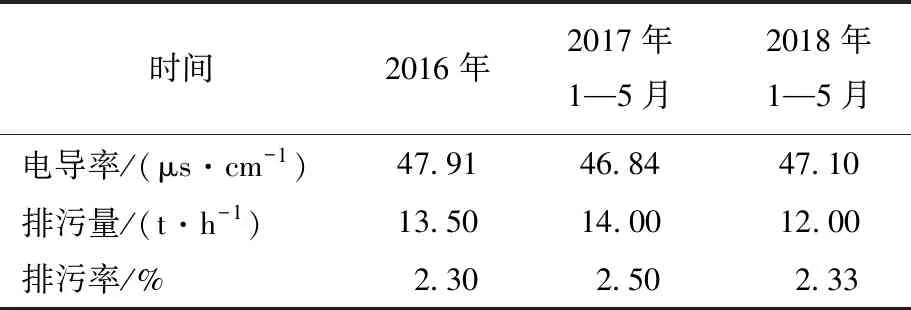

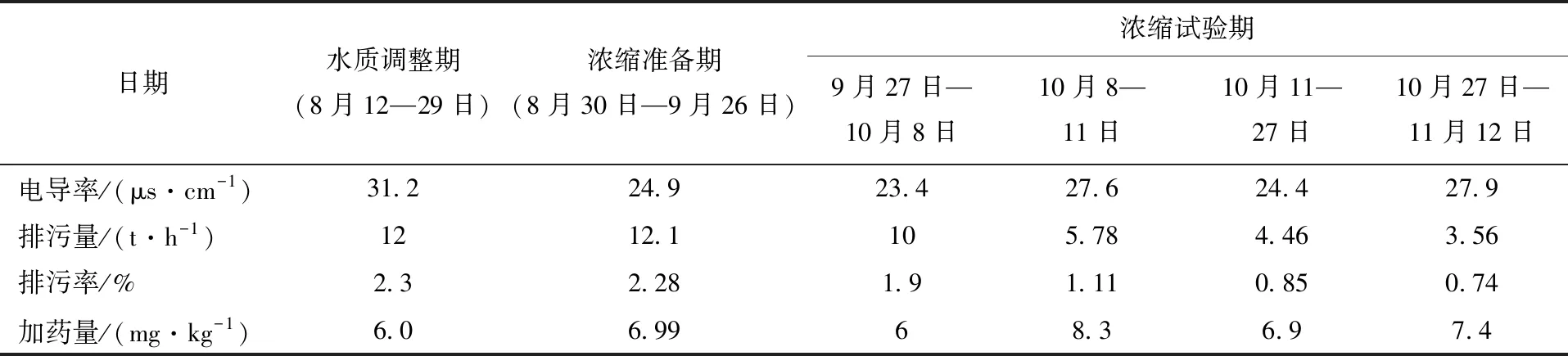

表1为2018年8月前的历史数据,表2为8月后各个试验阶段的数据。

表1 2018年8月前的历史数据

表2 2018年8月12日至11月12日各试验阶段数据

从表2可知:在水质调整期,炉水电导率开始出现波动并逐步降低,显示加入锅炉水水质处理剂后炉内原有沉积盐垢开始慢慢剥离,但是由于长期磷酸盐处理方式易导致磷酸盐隐藏,药剂的实际加注量小于理论值(为控制炉水中磷酸根含量),显示炉水中存在磷酸根较高。由于水质处理剂加注量的减少,其熬合性能没有完全发挥作用。炉内原有的磷酸盐需要一定的时间代谢和置换才能降低,所以这个阶段锅炉的排污量并没有降低。

炉水浓缩准备期主要是对炉内鳌合硅垢、水渣及进行高盐分的代谢置换,降低炉水中的含盐量,为进行下一步的炉水浓缩试验做准备。随着水质处理剂的不断加入,炉内原有的沉积盐垢开始剥离,产生大量松散水渣,电导率波动明显次数频繁。故在连排流量不变的情况下,需要增加定排次数来排出炉水中开始剥离的杂质。

在炉水浓缩试验期,锅炉的连排排污量逐步从12 t/h下降至3.56 t/h,而电导率维持稳定在30 μs/cm以下。6号炉排污率已降至0.74%,水汽品质稳定且已接近较高位,炉水进一步浓缩的空间已不大,已达到了炉水浓缩的理想效果,说明水质处理剂试用效果良好。

根据3个阶段的分析数据统计,水质处理剂注入量、炉水pH及磷酸根的含量均会影响处理剂的熬合效果。为较好的体现处理剂熬合效果,这3个指标的控制需要有一个合理的控制范围,根据试验,6号锅炉水质处理剂注入量7.2~7.8 mg/kg,pH 9.35~9.45,磷酸根4.8~5.3 mg/kg的状态下,达到了理想的炉水浓缩效果。

2.2 效果跟踪阶段

为了检验锅炉水水质处理剂长期使用的性能和效果,6号炉于2018年11月13日至12月31日进入水质处理剂使用效果跟踪期,跟踪期内6号锅炉排污率为0.51%~0.80%,平均排污率0.78%;炉水平均电导率28 μs/cm;处理剂平均加注量7.2 mg/kg。从跟踪阶段的各项数据分析,该处理剂在满足水汽监督质量标准的前提下,达到了炉水浓缩的理想效果。

3 经济效益分析

3.1 药剂成本

本次试验从8月12日至11月12日,共计2 232 h,水质处理剂药剂消耗8.274 t,按照2016年中标时的试验单价5.4万元/t计,原药剂为磷酸盐,其年总消耗约0.4万元。采用水质处理剂后,按年运行小时数为8 000 h计算(下同),每年增加药剂总费用为:(5.4×8.274)/2 232×8 000-0.4=159.74万元。

3.2 直接经济效益

(1)排污量减少费用

6号锅炉试验前平均排污量为12 t/h,采用处理剂平稳运行后平均排污量为3.56 t/h,制水及炉水单位成本为45.76元/t,故预估年排污量减少费用为:45.76×(12-3.56)×8 000=308.971 5万元。

(2)给泵电耗减少费用

因减少锅炉给水,故可以降低给泵的电耗。给泵电耗按照额定功率4.85 kWh,厂用电单价按照0.5元/ kWh,预计年度节约给水泵耗电费用为:(12-3.56)×8 000×4.85×0.5=16.37万元。

综上所述,采用水质处理剂替代传统的磷酸盐,年总经济费用可节约:(308.971 5+16.37)-159.74=165.601 5万元。

4 结语

通过近5个月试用,该公司系列锅炉水质处理剂完全能够满足热电部6号锅炉的运行工况,在降低排污率、减少锅炉排污量的同时,有效地降低了汽水损失和炉水含盐量,提高了锅炉蒸汽品质,保证了热力设备的安全稳定运行。6号锅炉使用水质处理剂后,每年扣除药剂成本后能产生165万元左右的经济效益。

综上所述,面对国家节能减排指示要求和能源部对自备电厂能耗的考核指标,节能降耗是电厂的生存关键,故新型的锅炉水质处理剂具有较高的推广和使用价值。