GB 6975《棉花包装》强制性国家标准的应用实施现状

2019-05-28■

■

〔全国棉花加工标准化技术委员会,北京100000〕

GB 6975《棉花包装》国家标准自1986年制定以来,历经4个版本,分别为1986、2001、2007和2013。在2007版修订时,由推荐性国家标准修订为强制性国家标准。作为棉花加工领域最为重要的一项强制性国家标准,其在棉花行业产业结构调整、产业升级过程中发挥了重要的作用,其应用实施的过程也具有国内典型强制性国家标准的特征。本报告通过对GB 6975《棉花包装》典型强制性国家标准的应用实施现状分析,总结研究我国现阶段强制性国家标准在应用实施方面存在的主要问题,以及探讨性地提出解决措施。

一、GB 6975《棉花包装》国家标准的制修订与棉花行业产业结构调整密不可分

GB 6975《棉花包装》国家标准在修订过程中,始终贯彻“配合棉花质量检验体制改革和棉花产业结构调整的需求,参考ISO 8115国际标准和美国等先进国家的棉花包装标准,制修订出符合我国国情的、代表技术先进性的棉花包装标准,力求通过合理、经济、高效、可操作性强的包装材料与技术手段,最大限度保障棉包内部棉花质量,提升我国棉花加工技术水平,发展、促进棉花现代物流与交易”的原则。

标准的主要内容可概括为棉包的外形尺寸、包装物、包装方法、标志和试验方法五项。GB 6975《棉花包装》国家标准的修订与棉花行业产业结构调整密切相关,不同版次的标准内容体现了不同历史时期棉花行业的发展特色。

1.GB 6975-1986是计划经济时期的第一版《棉花包装》国家标准。

1998年前,棉花一直处于计划经济体制下,由供销社进行统购统销,标准中的棉包包型、包装物料、包装方法和标志等高度统一,流通、贸易方式单一,标准的重点在于保障计划经济的落实,该标准一直作为强制性国家标准平稳使用了15年。

2.GB/T 6975-2001是自1998年棉花流通体制改革后修订的第二版标准。

自流通体制改革后,棉花行业经历了快速膨胀的发展时期,各种社会资本涌入。四五年内,棉花加工企业从最初的800多家发展至15 000家左右,企业规模大小不一,棉花加工能力过剩,棉花流通秩序混乱。为适应放开后的棉花市场,特别是2000年我国加入了世界贸易组织,《棉花包装》国家标准的第二版修订非等效采用了ISO 8115-1986《棉包——尺寸和密度》,正式将国际通用包型1 400 mm×530 mm×700 mm作为标准中的Ⅰ型包进行要求。这体现出,在棉花流通体制改革初期,从技术标准的角度,已意识到棉花加工应走规模化发展的道路,棉花流通贸易应逐步与国际接轨。

3.GB 6975-2007是自2003年棉花质量检验体制改革后修订的第三版。

2003年12月17日,国家发展和改革委员会、国家质量监督检验检疫总局、财政部、中华全国供销合作总社和中国农业发展银行等五部委联合下发《关于印发棉花质量检验体制改革方案的通知》(以下简称《通知》),在全国范围内开始棉花质量检验体制改革。《通知》中指出,棉花质量检验体制改革的主要内容是,改用国际通用棉包包型,在加工环节采用快速检验仪实行仪器化公证检验,并对成包皮棉逐包编码实行信息化管理。具体到方案中,要求“采用国际通行的227 kg的棉包包型”,“将目前棉包包皮在里、铅丝在外的捆扎包装方式,改为国际通行的在裸包上捆扎钢带,取样、称重后再套外包装。”“实行信息化逐包编码。”,并提出“……同时,还需制订与之配套的棉花包装标准、……”。

按照改革要求,《棉花包装》国家标准由推荐性改为强制性。标准中,将1 400 mm×530 mm×700 mm、重227 kg的Ⅰ型包进行强制要求,引入了新的包装方法——套包法,创新性地引入了新型包装材料,并强制要求逐包检验的棉包采用条码作为棉包标志。GB 6975-2007《棉花包装》国家标准由推荐性变为强制性,推动了国际通用包型的普及,使得逐包仪器化公证检验成为了现实,体现了棉花行业产业结构调整的方向和棉花加工技术的发展趋势。

4.GB 6975-2013是继续推进棉花质量检验体制改革后修订的第四版。

2011年9月29日,在国家发展改革委、财政部、农业部、工信部、工商总局、质检总局、供销总社、农业发展银行等八个部门和单位联合召开的全国棉花工作电视电话会议中,国家发展改革委副主任张晓强的“抓好政策落实保护农民利益切实做好2011年度棉花工作”的讲话中要求,“按照国务院批准的“棉花质量检验体制改革方案”和改革过渡期安排,……积极稳妥引导小包棉退出市场。”“要推广引导使用棉包塑钢打包带,研究建立棉包塑钢打包机、打包带生产准入制度,确保棉花打包质量。”“继续推进棉花质量检验体制改革。……积极稳妥地引导小包型棉花加工企业在规定期限内有序退出市场。”“抓紧制修订棉花质量标准。”

根据全国棉花工作电视电话会议的要求,从棉花包装标准制修订角度而言,一是要配合棉花质量标准的修订;二是要对标准中的包型和聚酯捆扎带技术要求进行修订。GB 6975-2013体现了进一步深化棉花质量检验体制改革的要求,对引导小包棉退出市场又积极地向前推进了一步,并且初步探讨建立棉花包装材料生产准入制度。

二、GB 6975《棉花包装》国家标准的应用实施现状

(一)在国内的应用实施现状

在国内,GB 6975《棉花包装》国家标准主要应用于棉花加工、棉花加工机械、棉花贸易流通、铁路运输、包装材料研发与生产等各个环节。

1.棉花加工环节。

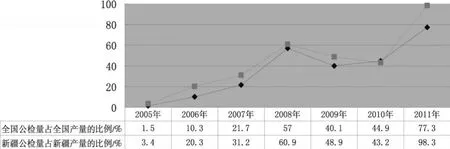

对于棉花加工环节而言,Ⅰ型包得到广泛的推广。据统计,2005年度参加公证检验的Ⅰ型包为8.6万t,占我国全年棉花产量的1.5%。标准实施后,2008年度参加公证检验的Ⅰ型包为426.9万t,占我国全年棉花产量的57%。截止到2012年8月31日,2011年度参加公证检验的Ⅰ型包为556.4万t,占全年产量的77.3%。新疆、甘肃等西北内陆棉区,Ⅰ型包的检验量已达到当地棉花产量的98.3%。

2011-2013年度,国家连续三年大规模收储。2013年度收储量与全年棉花产量基本持平,Ⅰ型包在全国棉花加工环节的普及比率可达99%左右。

图1 2005-2011年全国棉花产量和公检量

图3 2005-2011年公检量占产量的百分比

2.棉花加工机械方面。

棉包的包型尺寸与棉花液压打包机密切相关,且标准中要求逐包检验的棉包以条码作为棉包标志。这些技术要求推动了400型液压棉花打包机的技术研发与生产,推动了棉花加工信息化管理平台的建设。截至目前,全国经更新改造并配备400型液压棉花打包机和条形码信息管理系统的棉花加工企业2 181家,棉花加工生产线已发展到2 443条。其中,新疆配备400型液压打包机和条码的生产线1 062条,新疆地方681条,兵团381条。

3.棉花贸易流通环节。

主要体现在2011-2013年度的棉花大规模收储方面。2011年度共累计收储棉花313万t,2012年收储棉花651万t,2013年收储棉花631万t,2012年度和2013年度的收储量基本与全年棉花产量持平。国内的棉花电子撮合和期货交易中,已全面普及227 kg的Ⅰ型包。

4.铁路运输环节。

除包型外,主要体现在棉包捆扎材料方面。2009年至2012年底,全国棉花加工标准化技术委员会与铁路运输部门联合开展“棉花铁路运输火灾防治试验研究”项目,解决了传统金属捆扎材料铁路运输摩擦起火的难题。新疆通过铁路运输的棉花已基本全部为Ⅰ型包,且绝大部分的棉包采用符合《棉花包装》国家标准的聚酯捆扎带捆扎。

5.包装材料的研发与生产方面。

2005年在国内从事新型包装材料生产的企业只有一两家,技术研究都处于探索阶段,而棉花包装还采用棉布加钢丝的传统方式。截至2014年8月底,据不完全统计,国内从事新型包装材料生产的企业已达28家。研发能力和产能都得到大幅的提高,特别是由GB 6975《棉花包装》国家标准所引申出的新型包装材料标准也得到了深入的研究和推广。我国在棉包聚酯捆扎带的研发和使用方面发展迅速,最初以手工操作为主,用了近一年的时间,国内已有企业研发出全自动捆扎设备并投入试生产阶段,使我国棉花包装捆扎技术逐步实现由手工操作向全自动模块控制的转变。

(二)在国际贸易领域的应用实施现状

1.棉花国际贸易领域的应用实施现状。

我国是世界最大的棉花进口国。2013年,我国进口棉花415万t,主要来源于美国、印度、澳大利亚、巴西、乌兹别克斯坦、非洲等产棉国和地区。

在世界范围内,ISO 8115-1986中规定的棉包外形尺寸有两种(见表1),但在我国进口棉中,进口棉的棉花包装分为三个体系。美棉、澳大利亚棉和巴西棉的棉花包装以美国为核心,成为第一个体系,其中美棉的棉包外形尺寸有3种(见表2),澳大利亚棉和巴西棉的棉包外形尺寸有两种(见表3)。印度、巴基斯坦、非洲的棉花包装相似,成为第二个体系(见表4)。乌兹别克斯坦、吉尔吉斯斯坦、哈萨克斯坦、塔吉克斯坦和土库曼斯坦等中亚国家的棉花包装相似,成为第三个体系(见表5)。

表1 ISO 8115-1986棉包外形尺寸

表2 美国棉包外形尺寸

表3 澳大利亚、巴西棉包外形尺寸

表4 印度、巴基斯坦、非洲棉包外形尺寸

表5 中亚国家的棉包外形尺寸

从表中可以看出,美棉、澳大利亚棉和巴西棉在棉包包型尺寸方面分别包括我国《棉花包装》国家标准中强制要求的Ⅰ型包,这些国家出口到我国的棉花,也以Ⅰ型包为主。而印度、中亚、非洲等产棉国和地区的进口棉在包型尺寸方面与我国《棉花包装》国家标准存在不符的情况。

在包装物方面,ISO 8115-3-1995(E)《棉包——包装和标记》中要求,棉织物单位面积的质量应不少于270 g/m2,美国要求棉布袋的单位面积质量应不少于261 g/m2。ISO标准和美国标准侧重从棉布袋的生产角度提出要求,而GB 6975-2013侧重于棉布袋的使用角度,对其密度和抗拉强度提出要求。

在标志方面,ISO 8115-3-1995(E)《棉包——包装和标记》中要求每个棉包应有识别运输批次的唛头,同时,还要求每个棉包均应有标签。在GB 6975-2013《棉花包装》国家标准中,对棉包唛头和标签都有详细的要求。在世界范围内,美国、澳大利亚等发达国家的棉包标志较为规范,其他国家在棉包标志方面还十分欠缺。

综上所述,反映在棉花的国际贸易领域,分为以下两种:

第一,美棉、澳棉在棉包尺寸、重量、捆扎材料、包装材料、包装方法等方面,基本符合我国棉花包装标准,这部分棉花占我国2013年进口棉总量的47%。但其在棉包标志方面,与我国标准相差比较大,主要体现在采用棉布包装的美棉、澳棉不刷唛,且有一半棉花采用不符合我国棉花包装标准的聚丙烯编织袋包装。

第二,印度、巴西、乌兹别克斯坦和非洲地区的棉包尺寸、重量、包装物、标志均不符合我国棉花包装标准。尺寸和重量在我国2007版和2013版的包装标准中均为强制性条款,且尺寸、重量的改变涉及到棉花加工生产线的全面更新改造,成本高、工期长。

这些国家和地区的进口棉主要采用棉布在内、钢丝在外的包装材料和方式,其棉布非常稀薄,钢丝捆扎彼此不平行。

在棉包标志方面,这些国家和地区的进口棉刷唛不规范,甚至不刷唛,也没有棉包标签。从技术角度来讲,棉包标签涉及信息管理软硬件的升级和检验手段的改变,改进难度非常大。

2013年,不发达国家和地区的进口棉占我国进口棉总量的53%。这部分进口棉在尺寸、重量、包装物、标志等方面长期与我国棉花包装标准不符,且这些国家和地区在棉花包装标准上的整体实施难度和改进难度非常大。

2.我国棉机技术与产品国际输出方面。

在推动我国棉花加工机械技术与产品的国际输出方面,GB 6975《棉花包装》国家标准发挥了重要的积极作用。目前,我国棉花加工机械技术与产品的出口主要体现在少量的棉花打包机械、棉花成套加工设备和棉花包装材料方面。2009年以来,《棉花包装》国家标准起草小组联合国内优秀企业,与美国、巴西、乌兹别克斯坦等国针对棉花包装进行了多次交流与互访。在吸收引进美国先进技术的同时,将我国的棉花包装机械、技术与材料试探性地向发展中国家和不发达国家出口。据统计,2012年-2013年,我国出口乌兹别克斯坦的400型液压棉花打包机3台套,包装材料出口规模逐年扩大。

三、GB 6975《棉花包装》国家标准的应用实施所产生的社会经济效益

(一)社会效益

《棉花包装》国家标准是棉花质量检验体制改革的重要配套标准,标准中的一项重要内容就是配合改革完成逐步促进小包棉退出市场的要求。通过棉包包型尺寸的改变,我国的棉花加工企业数量将从15 000多家减少到2 400家左右,大大减少棉花加工企业数量,全面推进棉花行业产业升级和产业结构调整,减少资源的浪费和消耗,解决我国棉花加工产能过剩的问题,解决棉花加工长期以来低水平重复建设的问题,使棉花加工产业向规模化、信息化、自动化、现代化的方向发展。

《棉花包装》国家标准规定了棉花在打包环节实行条形码信息管理系统,这为棉花产业链各环节提供全面、详实、准确的棉花信息,从而降低了棉花物流成本,缩短棉花在途时间,减少纺织库存,提高企业资金周转率。尤其条形码信息管理系统与国产棉的纺织自动配棉系统相对应,可以实现纺织企业按需采购、按质配棉,减少棉花到厂重复检验环节,节省检验成本,缩短棉花库存时间,降低纺织成本,增强我国棉纺织业的国际竞争力。

《棉花包装》国家标准对棉花包装新技术、棉包搬运新技术和设备的研发起到重要的促进作用,规范我国棉花物流体系,使我国棉花的收购、仓储、运输等物流环节朝着现代物流方向发展。特别是采用Ⅰ型包国际通用棉包包型以来,促进了棉花大型打包机和棉花加工成套设备的发展,对棉花加工技术工艺水平的提升起到积极的作用,使我国的劳动力从长期的人工搬运中解放出来,大大提高了棉花物流的机械化和信息化水平。

《棉花包装》国家标准的实施引入了新型棉花包装材料。近年来,棉花铁路长途运输因传统包装的钢丝搭扣摩擦引发多次火灾事故,对棉花安全和铁路沿线居民人身安全带来不安定因素和隐患。新型棉花包装材料的使用有助于解决这一问题,有利于保证棉花安全,保障铁路沿线居民的生活安定和环境保护。新型棉花包装材料属于可回收、可循环利用的环保材料,符合国家环境保护、节能降耗的产业政策。同时,标准促进了棉包捆扎技术的发展,有利于我国摆脱长期的手工操作,实现全自动捆扎,进一步提高打包速度和加工生产效率。

《棉花包装》标准在棉花贸易、棉花加工机械贸易和棉花包装材料贸易等方面,为我国企业开拓了新的国际市场。GB 6975《棉花包装》国家标准受到了国际上的广泛关注。2009年起,我国《棉花包装》标准已深入到国际贸易领域,近年来已成为乌兹别克斯坦、印度及西非等国进口包装材料的参照标准。

(二)经济效益

1.节省包装物料。

近几年,全国棉花产量基本稳定在近700万t。按85 kg的棉包包型计算,全国共生产8 235万个棉包,每包包装成本(棉布加钢丝)约为12.48元,年包装成本约为10.28亿元。改为227 kg的Ⅰ型包后,棉包数量将减少到3 084万包,每个Ⅰ型包包装成本(棉布加钢丝)约为24.78元,仅棉包数量减少这一项,每年可节约包装成本约2.64亿元。若既改为Ⅰ型包又采用新型包装材料,每包包装成本约为21.80元,每年可节省包装成本约3.56亿元。

2.减少棉花铁路运输火灾事故带来的经济损失。

据铁道部统计,铁路出疆的棉花,2006年共发生棉花火灾事故9起,赔偿损失53.61万元,2007年发生6起,赔偿损失40.43万元,2008年发生8起。从棉花加工角度来讲,按每车42吨皮棉计算,每年因运输起火约损失252 t~378 t棉花,直接经济损失约为504万元~756万元。从棉农的角度来讲,2011年全国棉花平均产量1 425 kg/hm2(95 kg/亩),烧毁一车棉花等同于烧毁29.47 hm2(442亩)棉田,我国棉花平均收入约15 000元/hm2(1 000元/亩),烧毁一车棉花相当于损失44.2万元。2010年,经铁路出疆的棉花全部采用聚酯捆扎带后,仅2011年度发生了一起火灾事故。减少1车火灾事故,相当于保住了各方共计135万元左右的经济利益。

3.促进400型液压棉花打包机的普及。

Ⅰ型包要用公称压力为4 000 kN的大型液压打包机来打包。截止目前,完成更新改造并配备400型液压棉花打包机的生产线数量为2 443条,每台打包机的市场价格约为80万元,打包机所实现市场容量约为19.5亿元。

4.提高全国棉花加工企业的产能和效率。

目前,400型液压打包机平均每小时约加工20个棉包,即打包4.54 t皮棉。以目前的生产线和产量计算,24小时不停工,只需1个月的时间就能将全国的棉花加工完。

5.提高棉花信息化管理水平,降低人力和流通成本。

按照棉花质量检验体制改革的规划,更新改造并采用信息化编码的生产线约为2 400条。同时,棉包逐包编码后,省去了人工抄码的环节,棉花逐包检验信息储存在条形码中,提高了挑包、捡包的效率,也提高了纺织配棉的效率和精准度。初步估算,棉花信息化管理带来的经济效益约为10亿元。

6.促进外汇创收。

2010年起,我国的《棉花包装》标准大大促进了我国新型棉花包装材料在国际上的销售,据统计,销往中亚和西非的棉花塑料包装材料2012年出口创汇约为1亿元人民币。

四、GB 6975《棉花包装》国家标准与相关国际标准的对比情况

国际棉花包装相关标准有:ISO 8115-1986(棉包——尺寸和密度)、ISO 8115-3-1994(棉包——包装和标志)标准、苏联Гост3152-79(棉纤维包装、标志、运输和贮藏)标准以及美国、埃及、墨西哥、巴西、苏丹、巴基斯坦等23个国家有关棉包的外形尺寸、密度、标志等相关标准或规范。在国际上,对棉包的包型、包重、包装技术、包装标志有统一的规定,棉花包装材料是多样的,ISO定义为棉织物,美国是棉布、麻袋和塑料袋均可。GB 6975《棉花包装》国家标准中,棉花包装外形示意图和尺寸代号主要参照国际做法,尽可能与国际接轨。

《棉花包装》国家标准中规定了棉包尺寸的允许偏差,且Ⅰ型包高度方向允许偏差为150 mm,Ⅲ型包高度方向允许偏差50 mm。在ISO 8115-1986《棉包——尺寸和密度》中,未规定棉包在长宽方向的允许偏差,且高度方向的允许偏差为200 mm。美国通用棉包包型高度方向的允许偏差为245 mm。这些国际上的标准尺寸均不及我国《棉花包装》标准严格、细致,且我国棉包尺寸的严格规定有利于提高棉花的装载系数和装载量,节约运输资源。

除美国等先进国家在棉包条形码中标识棉花产地、棉花加工单位、包号、毛重、异性纤维含量代号、生产日期等信息之外,其他产棉国均未对棉花进行包包检验并悬挂条形码。我国条码中含有棉花在线回潮率信息,而美国的条码中不含有此信息。我国是世界上少数以条码作为棉花身份和质量状况信息载体的国家之一。