小径管相控阵超声检测的缺陷信号识别方法

2019-05-28刘叙笔马君鹏博2岳贤强

刘叙笔,马君鹏,吕 博2,岳贤强

(1.江苏方天电力技术有限公司,南京211102;2.图迈检测技术(成都)有限公司,成都 610031)

火力发电厂受热面由省煤器、水冷壁、过热器、再热器等管排组成,其特征是:管径较小,一般在φ32 mm~φ89 mm之间;壁厚较薄,一般在4~14 mm之间。受热面作为电站锅炉热交换的主要场所,管排密集,对接焊口数量大。通常一台600 MW机组锅炉,受热面对接焊缝制造焊口有5万~6万道,安装焊口有3万~4万道。另外,在锅炉检修过程中经常要更换部分受热面,所涉及焊口一般也会有数千道到上万道不等[1]。

小径管对接焊缝的常规超声波检测工作,在电力系统已开展多年,但仍存在以下问题:

(1)壁厚薄:超声波传播过程中波型转换多,缺陷反射波复杂,同时各种回波距离很近,识别困难。

(2)定量难:探测范围处于超声波近场区或附近区域,缺陷定量困难。

(3)曲率大:二次波在内壁会发生扩散,三次波在外壁会发生聚焦,声场从而产生畸变,定量困难。

(4)常规超声检测没有对应的数据记录,可追溯性差,不利于监督检查。

(5)焊口数量大,管排间距小,检测空间有限。

(6)常规超声数据不能存储,可监督性不强。检测结果受检测人员的技术水平和责任心影响大。在监督检查时,常会发生在同一个工程中,小管焊缝射线检测的合格率在94%左右,而超声检测的合格率在99%以上。

上述这些问题都限制了小径管常规超声检测的应用,因此相控阵超声检测在小径管检测中具有不可替代的作用[2]。

1 相控阵超声检测技术分析

相控阵超声检测的基本概念来源于相控阵雷达技术。20世纪60年代,Brand Field最早提出将相控阵概念引入无损检测领域。早期相控阵主要应用于高分辨率的医学成像领域,由于其系统复杂且制作成本高,在工业无损检测的应用上受到限制。

近年来,随着压电复合材料技术、微电子技术、声学理论、探头设计制造工艺、强大功能软件的发展,相控阵超声检测逐渐应用在技术要求比较高的航空航天、交通运输、石油天燃气、电力、机车、冶金钢铁等工业无损检测领域。该技术逐渐成为应用更为广泛、技术更为先进的无损检测方法[3]。

1.1 相控阵超声波角度控制

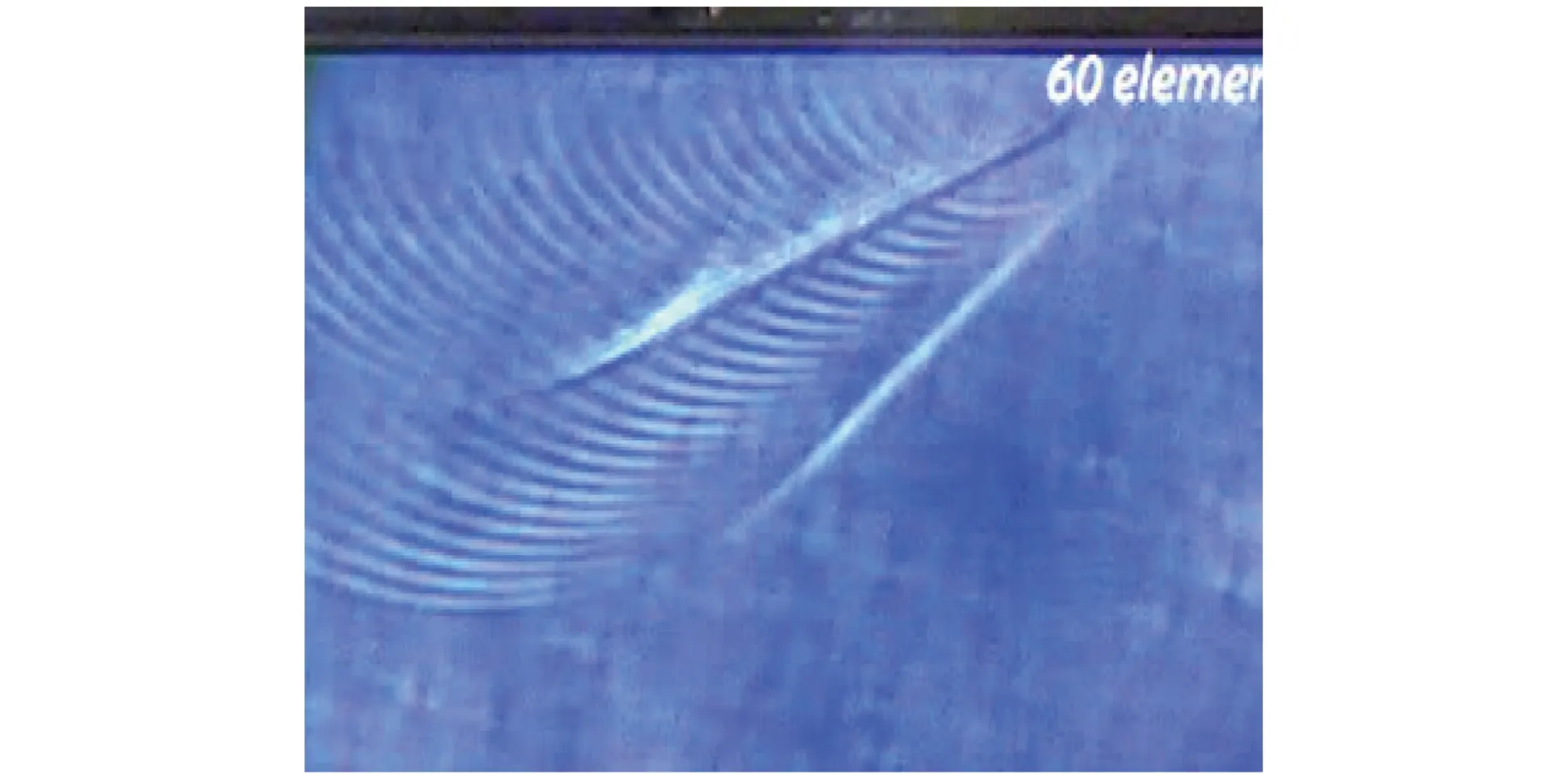

相控阵角度控制是声波波前合成的结果。线性阵的声波波前示意如图1所示,图中模拟的是一个线性多阵元探头在激发过程中产生的有多处同心圆的声波,图中的同心圆来自同一个阵元。所有波前与激发阵元距离相同,各波前的包迹平行于探头激发平面。这与同尺寸的单一晶片探头的激发过程非常相似[4]。

图1 线性阵的声波波前示意

通过相控阵单元,可以连续、精确地控制探头各阵元的延时。按照延时依次激发不同的阵元,产生的各同心圆形成一个新的波前,这个新波前不再平行于探头激发平面,即传播方向与探头入射面存在一定的角度。这样就可以通过控制延时来改变波束的传播(偏转)角度[5]。线性阵波束偏转光弹照片如图2所示。

图2 线性阵波束偏转光弹照片

相控阵波束的偏转与每个晶片的宽度和阵元数都有关系。采用带角度的楔块时,相控阵偏转的角度区域可以改变[6]。

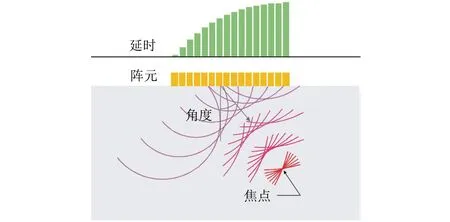

1.2 相控阵超声波聚焦分析

通过精确控制探头各阵元的延时,可以使各阵元的波前在相同的时间以相同的相位到达同一点,产生声束聚焦的效果。即在探头阵列中,各个阵元按设定延时激发,声波在焦点处同相叠加增强,在焦点以外异相叠加减弱甚至抵消,合成的波阵面为凹球面,这样合成波束在焦点产生最强的声波,从而产生聚焦波束。线性阵的波束偏转聚焦原理示意如图3所示。

图3 线性阵的波束偏转聚焦原理示意

2 CIVA仿真分析与检测结果对比分析

CIVA超声波检测仿真模块可以实现整个超声检测过程的数字仿真,可以将结果以探头声场覆盖的强度来呈现,也可以直接展示缺陷及工件结构的回波。其支持的检测技术涵盖了脉冲回波扫查仿真、TOFD检测仿真、相控阵检测仿真等[7]。

仿真前期建模准备是一个非常重要且耗时的过程,模型的准确性直接影响仿真结果的准确性。

(1)利用矩形平面缺陷来对侧壁未熔合型缺陷进行仿真,具体设置如下:缺陷高度为2 mm,长度为10 mm,缺陷中心位置为壁厚的50%处,与坡口线重合,缺陷角度与坡口平行及与法线成30°。

(2)利用矩形平面缺陷对根部未熔合型缺陷进行仿真,具体设置如下:缺陷高度为1.5 mm,长度为10 mm,缺陷下缘紧贴工件内壁,角度与工件内壁成90°。

(3)中心线裂纹由定制化几何结构进行仿真,表现出裂纹生长方向的随机性和高度方向反射面角度的不一致性等特点。中心线裂纹高度为4 mm,长度为10 mm,沿周向,中心位置与焊缝中心线重合,深度为壁厚的50%。

(4)焊趾裂纹的建模方式与中心线裂纹一致;焊趾裂纹高度为4 mm,长度为10 mm,沿周向,缺陷上端靠近焊趾,为开口型缺陷。

(5)利用仿真软件平台中的球体几何结构仿真密集型气孔,球体直径为2 mm,6个密集气孔分布在焊缝中心位置附近。

(6)热影响区裂纹与中心线裂纹建模方式一致,位置靠近坡口的母材一侧,角度与坡口平行,与法线成30°角。

针对上述模型,进行了缺陷回波图谱的仿真工作,经过大量解析运算之后得到了上述缺陷的仿真图谱。图谱的特征主要通过将扇形扫查结果与焊缝计算机辅助设计(CAD)图重叠,并综合分析对应角度的A扫波形来获得。

通过大量现场检测图谱的搜集,筛选出了能够与上述缺陷类型匹配的缺陷检测结果,用于对比验证,更利于缺陷特征的总结。

2.1 坡口未熔合型缺陷

(1)形貌特征:回波沿坡口熔合线呈线段型回波。坡口未熔合缺陷回波特征与其真实检测结果如图4,5所示。

图4 坡口未熔合缺陷回波特征

图5 坡口未熔合缺陷真实检测结果

(2)位置特征:坡口未熔合回波与焊缝坡口熔合线基本重叠。操作时,将扇扫一次或者二次波与工件CAD图进行重叠,确保探头位置与实际检测时位置一致。

(3)自身高度特征:自身高度通常与焊接工艺有关,焊缝未熔合自身高度与焊接过程中一次焊材堆砌厚度有关,大致为2~3 mm。操作时,利用-6 dB法或者衍射波距离法对回波进行自身高度测量。

(4)长度特征:在C扫描时利用端点-6 dB法可以测出根部未焊透长度。

(5)A扫信号特征:波形脉冲峰值较高,脉冲直上直下,信号拖尾较少。操作时,在扇扫图上将光标移至缺陷回波最大峰值处。

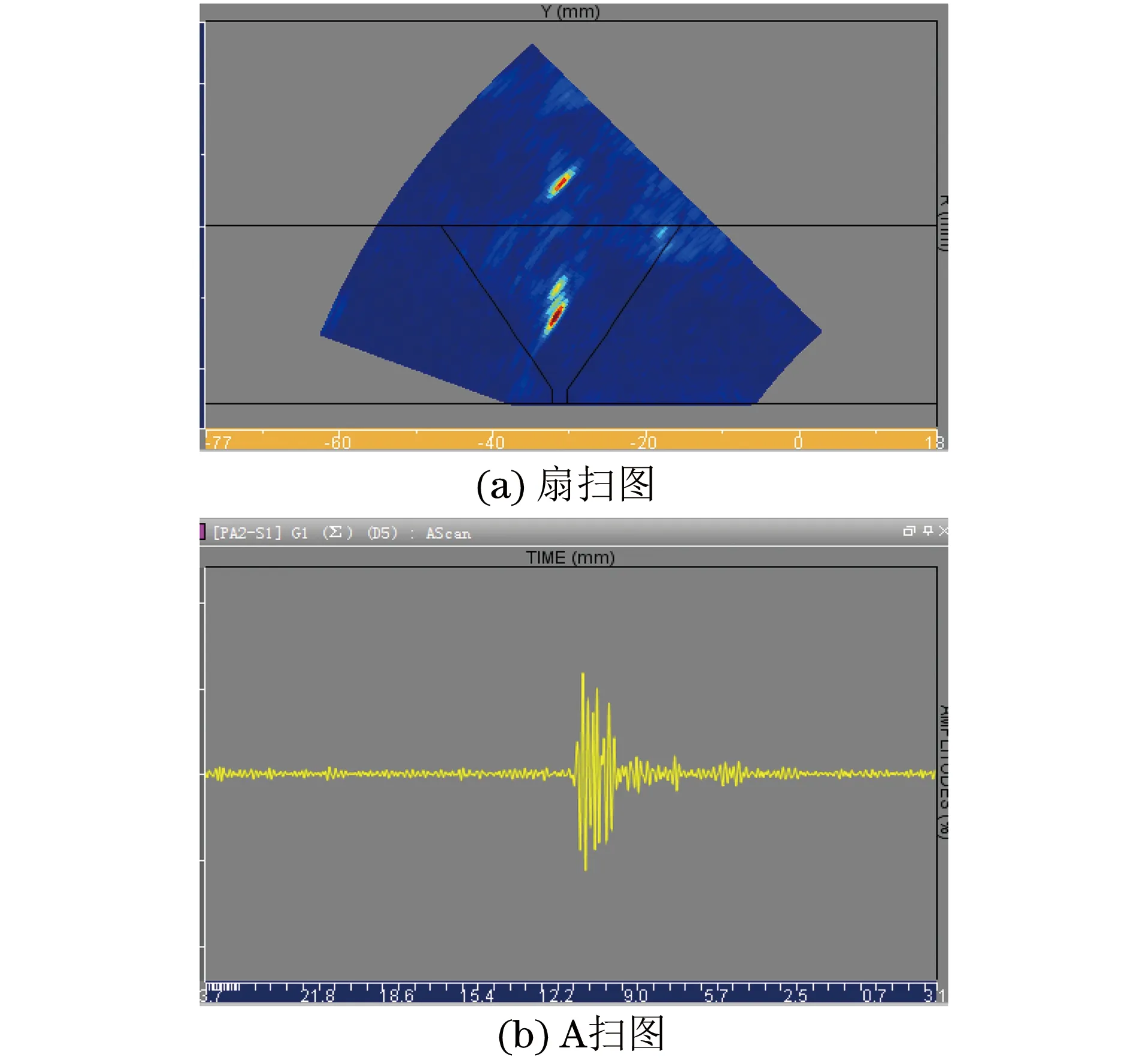

2.2 根部未焊透型缺陷

(1)形貌特征:幅值较强的直角反射波伴随上部较弱的衍射信号。根部未焊透型缺陷仿真图谱及其真实检测图谱如图6,7所示。

图6 根部未焊透型缺陷仿真图谱

图7 根部未焊透型缺陷真实检测图谱

(2)位置特征:回波在焊缝根部,且靠近探头一侧;可以参考根部余高信号为其定位。未焊透缺陷信号一般比根部余高信号更靠近探头,距离与间隙宽度接近。

(3)自身高度特征:自身高度与坡口形式有关,大致与钝边高度接近,为2~3 mm。操作时,利用直角反射波与端角衍射信号测得其高度。

(4)长度特征:在C扫描时利用-6 dB法可以测出根部未焊透焊缝。

(5)A扫信号特征:波形脉冲峰值较高,信号有一定拖尾,其拖尾信号为端点衍射信号。

2.3 中心线裂纹特征分析

(1)形貌特征:多个连续回波信号沿裂纹方向排列,强弱不均。中心线裂纹型缺陷仿真图谱及其真实检测结果如图8,9所示。

图8 中心线裂纹型缺陷仿真图谱

图9 中心线裂纹型缺陷真实检测图谱

(2)位置特征:回波在焊缝中心位置,具有一定垂直高度;可以参考根部余高信号为其定位。未焊透缺陷信号一般比根部余高信号更靠近探头,距离与间隙宽度接近。

(3)自身高度特征:通过衍射波可以对裂纹自身高度进行较准确测量。

(4)长度特征:在C扫描时利用边缘-6 dB法可以测出中心线裂纹型缺陷。

(5)A扫信号特征:波形脉冲峰值较高,信号有一定拖尾,其拖尾信号为端点衍射信号。

2.4 焊趾裂纹特征分析

(1)形貌特征:多个连续回波信号沿裂纹方向排列,强弱不均。焊趾裂纹型缺陷仿真图谱及其真实检测结果如图10,11所示。

图10焊趾裂纹型缺陷仿真图谱

图11 焊趾裂纹型缺陷真实检测回波图谱

(2)位置特征:回波从焊趾位置沿内部延伸,具有一定垂直高度。

(3)自身高度特征:通过衍射波可以对裂纹自身高度进行准确测量。

(4)长度特征:在C扫描时利用边缘-6 dB法可以检测出焊趾裂纹。

(5)A扫信号特征:波形脉冲峰值较高,信号有一定拖尾,其拖尾信号为端点衍射信号。

2.5 密集型气孔特征分析

(1)形貌特征:空间随机密集分布多个连续的较弱回波。密集型气孔缺陷仿真图谱及其实际检测结果如图12,13所示。

图12 密集型气孔缺陷仿真图谱

图13 密集型气孔缺陷真实检测回波图谱

(2)位置特征:回波在焊缝区域内,具有一定空间范围,具体位置较为随机,幅值当量低。

(3)自身高度特征:单个气孔高度较小,可以统计出密集气孔深度范围。

(4)长度特征:单个气孔长度较小,可以统计出密集气孔长度范围。

(5)A扫信号特征:波形脉冲较低,有较长拖尾的连续脉冲。操作时,在扇扫时将光标移至多个回波范围中部区域。

2.6 靠下表面热影响区裂纹特征分析

(1)形貌特征:靠近底面有信号较强回波,伴随多个强弱不均的连续回波信号,沿裂纹方向排列。热影响区裂纹型缺陷仿真图谱及其真实检测结果如图14,15所示。

图14 热影响区裂纹型缺陷仿真图谱

(2)位置特征:回波在焊缝热影响区内,具有一定高度,在底面较强直角回波上部及下部都有连续的较弱回波。

(3)自身高度特征:通过衍射波可以对裂纹自身高度进行准确测量。

(4)长度特征:在C扫描图上利用边缘-6 dB法进行长度测量。可以检测出热影响区裂纹型缺陷。

图15 热影响区裂纹型缺陷真实缺陷检测回波图谱

(5)A扫信号特征:波形脉冲峰值较高,信号前后有一定拖尾,其拖尾信号为裂纹衍射信号。

通过对坡口未熔合型缺陷、根部未焊透型缺陷、中心线裂纹缺陷、焊趾裂纹缺陷、密集型气孔缺陷、靠下表面热影响区裂纹缺陷等的分析,结合CIVA软件的建模仿真、现场实际检测结果分析,得出仿真与实际检测结果比较接近的结论,说明了检测效果良好;但是,仿真结构与现场实际检测结果还存在一定的差异性,主要与材料的噪声反射、晶粒反射引起的各种杂波,以及探头的频率选择有关系。仿真波形非常干净,而实际检测结果会存在各种各样的杂波,这对检测判定存在一定的影响。下面给出分析表格,对几种缺陷进行对比分析(见表1)。

表1 几种缺陷的特征、仿真波形、实际波形的对比

3 结语

对电站常用小径管结构特点进行了分析,并对焊缝中常见缺陷的分布位置及特点进行分类,利用CIVA软件进行了仿真分析,通过对坡口未熔合型缺陷、根部未焊透型缺陷、中心线裂纹缺陷、焊趾裂纹缺陷、密集型气孔缺陷、靠下表面热影响区裂纹型缺陷等6种缺陷进行仿真建模,并与实际检测结果进行了对比分析,给出了小径管关键部位的检测图谱[7],仿真结果与实际检测结果接近。