基于数据分析的山区煤层气管道积液推断方法

2019-05-27骆裕明孟凡华米光伟李昆

骆裕明 孟凡华 米光伟 李昆

(中国石油天然气股份有限公司山西煤层气勘探开发分公司)

0 引言

煤层气是储藏于煤层的一种清洁能源,其气藏同煤炭的埋藏深度一致,多在400~1 500 m。煤层中常为气水同层,由于煤层气的生成、富集特征与常规天然气不同,其一般采用排水-降压-解吸的方式进行开采[1]。煤层气开发井具有单井产量低、压力低、亿方产能建井多等特点,一般井场、阀组集输设备简单,井口无脱水工艺[2]。

受控于煤层储气和开发特点,煤层气单井井口压力较低,集输管网系统整体处于低压运行状态[3]。随着排采生产的持续进行,气体携带饱和水和一小部分游离水进入采气管道。冬季气温下降,液体析出量增大,超出气体的携液能力后,部分液体滞留在管道低洼处,形成管道积液,致使管道过流面积减小,造成管压波动,最终影响单井产能的释放。

目前,沁南煤层气田管道积液问题已经成为制约其管网效率提升的主要因素。

1 管道积液研究现状

1.1 国内外管道积液研究的4个主要方面

1)积液的影响因素。主要是通过气体状态方程、传热方程,模拟不同工况下的流体相态,从而得出影响积液量的敏感因素。

2)管道流体状态数值模拟。使用流体状态、压力、气体携液率等指标和回归经验公式,建立相应的模型,模拟介质在管道中的流动过程,分析影响气体携液能力的管道路由、流速、管径、压力等因素,计算气体的持液率,得到管道中形成积液的理论条件。

3)积液的检测方法。常用的检测方法有开关阀门法、荧光法、射线衰减法、接触探针法、微波吸收法和层析成像法等[4]。

4)积液的治理手段。从预防积液方法到排放积液途径以及清管放水周期的确定等,天然气田集输领域已有全面详尽的治理方法[5]。

1.2 低压集输系统研究困境

上述相关理论研究成果较为丰富,但其主要是针对高压天然气管道内积液的,对于煤层气低压集输系统及复杂地形管道的积液问题,仍然存在研究困境。

1)参数取值难。理论数值模拟求解所涉及的参数多,数据要求高,计算复杂,而且对管道积液的分析大多限于理论研究。地形起伏大造成管道路由复杂,容易在不同的位置产生积液,流速、气水饱和度等工况参数不稳定,难以实现准确模拟。

2)物理检测法成本高。直接测量的方法工作量大,而且煤层气储层对排采连续性要求较高,开关阀门等检测方法并不适用。

鉴于山区煤层气集输管道地形起伏大、起点压力低、涉及指标数据类型多样、理论计算难以确定积液位置等,中国石油天然气集团有限公司在山区煤层气开发实践中总结出了一套基于数据挖掘的管道积液分析方法。

2 管道形成积液的影响因素

煤层气管道中影响积液形成的因素较为复杂,主要有3个方面:

2.1 管内工况条件

煤层气中水分含量较少时,水分以气体的形式存在。由天然气气体状态方程可知:只有温度和压力达到一定值时,气体中析出的水才能在相应的位置形成积液。

2.1.1 压力

气体压力受到多重因素影响。管道中气体压力降主要分为3种:消耗于摩阻的压力降、气体上升克服高差的压力降和流速增大引起的压力降。

2.1.2 温度

温度是形成积液的关键指标。管道内流体的温度变化取决于气体运动的物理条件和气体与管壁的热交换。单位长度管道内,气体的能量变化包括环境散热量、气体和管壁之间的摩擦散热、气体流速变化引起的能量变化、高差变化引起的温度变化等。管道里程、管径和壁厚,及环境温度等,都对积液的形成产生影响。

2.1.3 携液能力

管道内积液的位置受到压力、温度和流速等多种因素的影响。通常,流动气体对液体有一定的携带能力,用携液率表示,其定义为液相过流面积与总过流面积之比[6]。

2.2 影响流型的因素

煤层气管道集输属于湿气集输,管道内必然会出现气液两相流动,混合流体在管内所处的形态直接影响着积液量的变化。

2.2.1 摩阻系数

影响流型变化的物性主要是流体黏度,在管道路由上倾或下倾时,表现尤为显著。管道的粗糙程度和管径对摩阻系数影响较大。

2.2.2 流动速度

在大量实验基础上得出的 Mandhane水平管流型图表明,两相流体的流型随着流速改变而发生变化[7]。

为了探究不同榨油方式在不同储存环境下油脂的脂肪酸含量的变化,进行了GC-MS的分析,脂肪酸GC-MS图谱见图4,脂肪酸组成见表1,表中δ代表3次测试的误差。由图4和表1可知,内蒙古汉麻种植基地提供的冷榨油与热榨油脂肪酸组成大体相同,脂肪酸种类与脂肪酸含量与何锦风等[1]测试结果相符,冷榨油和热榨油饱和脂肪酸含量分别为12.29%和11.66%,不饱和脂肪酸含量分别为87.65%和87.27%,脂肪酸与标准图谱的配比度均在90%以上。

2.2.3 管道倾角

流体的流型受管道倾角影响很大,判断流型时需要考虑管道走向。地形起伏变化直接影响敷设管道的长度、高差和管道走向的复杂度等,因而,分析时需要引入管道高程数据。

2.3 积液清理周期

清管作业可以清理滞留于管道中的积液、水化物以及煤粉。通过合理的清管周期设定,可以维持较低的管道积液量。管道排液装置对于提升采气管道输气效率具有重要作用。

3 集气管道积液分析

3.1 分析模型

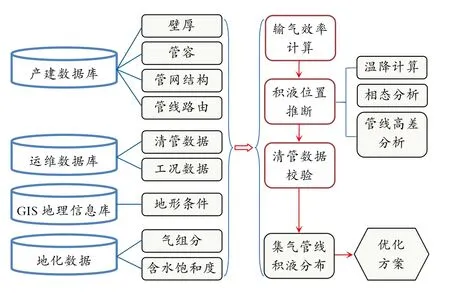

针对上述积液影响因素,可以通过获取详尽的集气管道走向和高程数据、齐全的管道进出口测试参数,建立分析模型(见图1)。技术人员可以根据分析模型,对介质相态、持液率、沿程压降依次进行计算筛查,再通过清管作业获取的清管器的运行速度、管道压力变化、清管前后对比数据等,对指标进行校验。

下文通过现场实例论述分析模型的应用性。

图1 集气管道内积液分析流程

3.2 输气效率计算

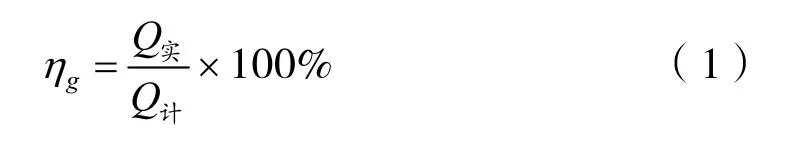

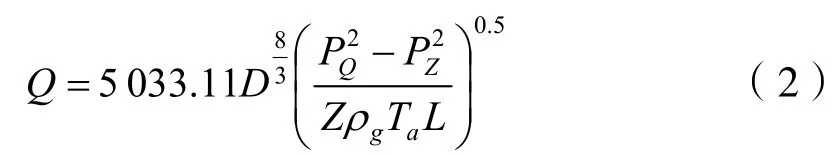

虽然沁南煤层气田现有集输管道属于低效率输送,但是其管输效率仍然可以作为衡量管道积液的一个参考指标(如规定为90%)。根据SY/T 5922—2012《天然气管道运行规范》中的规定:当管道输送效率低于95%时,宜实施清管作业。计算公式:

式(1)中:gη——管道输送效率,%;Q实——工况下管道实际输送气量,m3/d;Q计——同一运行工况下管道计算输送气量,m3/d。

根据 GB 50350—2005《油气集输设计规范》,使用威莫斯公式计算Q计。

式(2)中:Q——标况下的管道体积流量,m3/d;D——管道内径,cm;PQ——管道计算段起点压力,MPa;PZ——管道计算段末点压力,MPa;Z——天然气在管输条件下的压缩因子;gρ——气体的相对密度,一般取0.6;Ta——气体的绝对温度,K;L——管道计算段的长度,km。

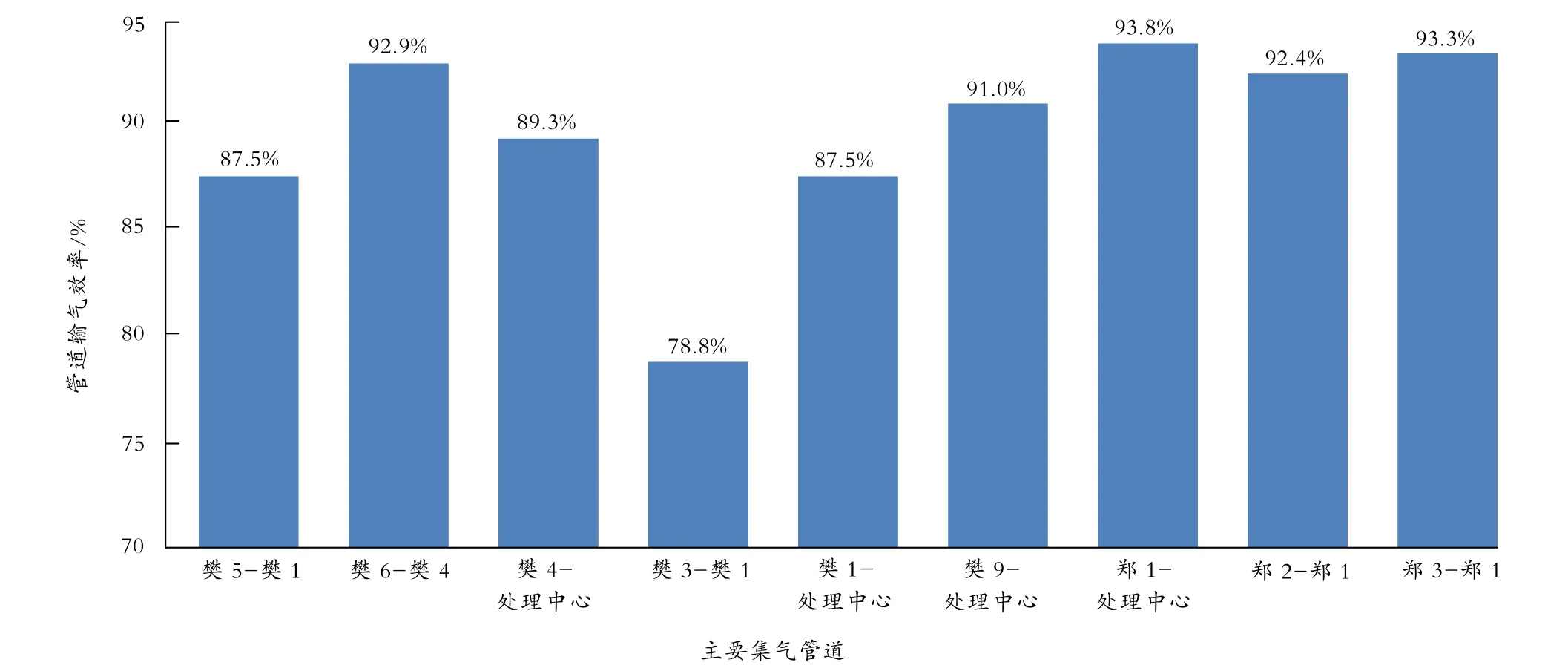

利用公式(2),对沁南煤层气田的9条主要集气干线(即樊1集气站~樊9集气站间的9条管道,以下简称樊 1~樊 9)进行Q计的计算,结果带入公式(1)中,得到gη的不同数值,对比结果如图2所示。

图2 主要集气管道输气效率对比

由图2可以知道,多数管道的管输效率维持在约90%,但是樊3-樊1、樊5-樊1、樊1-处理中心3条管道的平均管输效率较低,需要对其管内积液进行清理。

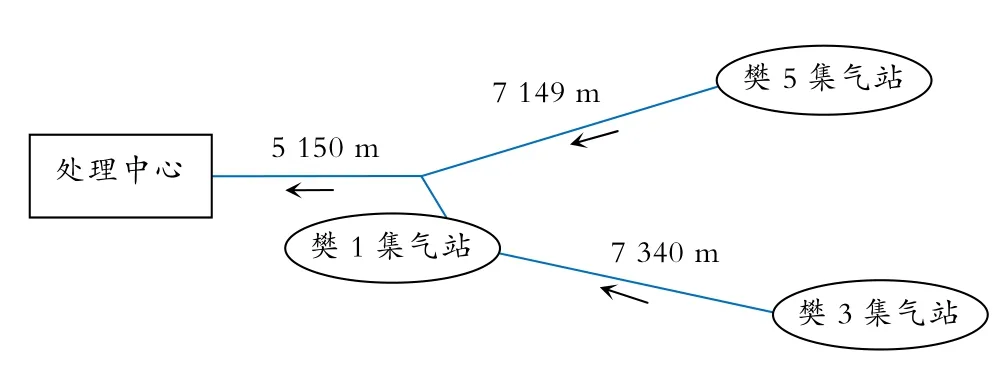

实际生产中,樊3集气站和樊5集气站管道的相对位置和气体传输方向如图3所示。

图3 管道连接及气体传输示意

为了解决目前樊3集气站和樊5集气站管道积水严重、清管作业频繁的问题,拟在积液较多处加装自动排水装置。加装排水设施最重要的问题是如何判定加装位置。日常工作是先进行樊3-樊1管道的清管作业,樊3-樊1管道积液进入樊5-处理中心管道,随后进行樊5-处理中心管道的作业,积液在处理中心进行排放。为整体延长清管周期,拟先在樊3-樊1管道某处加装排水设施。采用分析模型确定排水设备的合理加装位置。

3.3 积液位置综合判断

首先,计算樊3-樊1管道的温降过程,得到水露点位置;其次,结合管道高程数据,估算积液点位置;最后,通过清管作业数据进行校验,确定实际最佳排液位置。

3.3.1 沿程温降计算

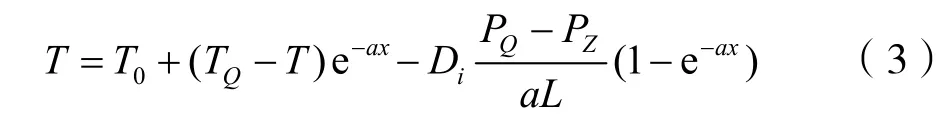

采用苏霍夫公式[8]对输气管道的温降进行计算:

式(3)中:T——管道温度,℃;T0——管道周围介质的温度,℃;TQ——计算段起点煤层气温度,℃;e——自然对数函数的底数,≈2.718;x——计算段任意一点至起点的距离,m;Di——管道计算段平均节流效应系数,℃/Pa;L——管道计算段长度,其中,K——总传热系数,W/(m2·℃);M——质量流量,kg/s;cp——气体的定压比热,J/(kg·℃)。

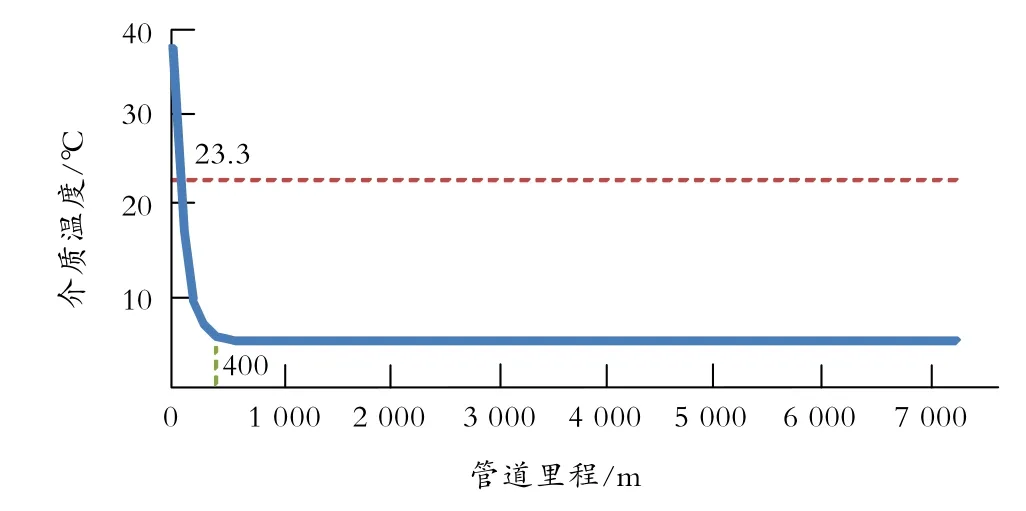

根据公式(3),计算沿程温降。设置冬季工况数据,其中,埋地管道周围环境温度为5 ℃、管道出站温度38 ℃,计算结果如图4所示。

经测量,该管道煤层气的水露点为23.3 ℃。集气支干线中的气体出站后温度下降至水露点时,开始有小露滴析出,并逐渐在管道内凝结。随着气体温度的持续下降,析出水量逐渐增大。由图4可以知道,管道距离樊3集气站100 m处,介质温度降至17 ℃;距离樊3集气站400 m处,介质温度达到环境温度,其后温度不再下降,因而,管道前段是主要的液体析出区域。

图4 樊3-樊1管道沿程温降模拟

3.3.2 相态分析

由于管道始端开始析出液体,所以管道全程都可能分布液体,需对整条管道的持液率进行计算,但管段所处的地形起伏较大,管道路由及工况变化较复杂,理论的压降模型以及模拟的沿程气体持液率的结果准确性较差,因而很难用于指导生产实践。

3.3.3 管道积液点推断

积液形成主要受气体流速和压力的影响。上坡时,管道的速度损失最为明显,且压力迅速升高,是管道最易形成积液的地方。利用三维地理信息系统,分析樊3-樊1管道高程,如图5所示。由图5可以得知,管道沿程存在4个坡度较大的低点,分别为桃湾街、南峪沟、李家山和张幕后,这4处均为积液易汇集的位置。

图5 樊3-樊1管道积液点推断

3.4 数据校验

3.4.1 压力对应点分析

以2013年樊3-樊1管道某次清管作业数据为例,通过容积法,计算清管器的速度和运行距离。计算公式:

式(4)中:L1——运行距离,m;Pb——基准压力,0.1 MPa;TV——平均温度,K;Qb——进气量,m3;Tb——基准温度,293 K;PV——平均压力,MPa;eL——漏失系数。

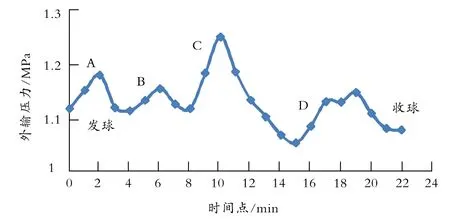

结合樊3-樊1管道清管作业压力监测记录(见图6),确定各压力点与管道的对应位置。由此确定,图6中A点为桃湾街上坡处、B点为南峪沟上坡处、C点为李家山上坡处、D点为张幕后上坡处。

3.4.2 积液量计算

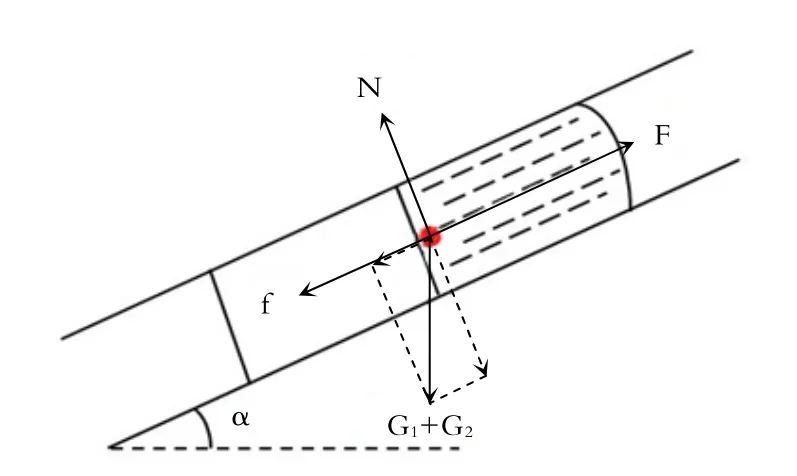

上坡时,清管器的受力分析如图7所示。图中,F——对清管器的推进力,由外输压力算出,N;f——管壁摩擦力,N;N——支撑力,N;G1——清管器所受重力,N;G2——积液所受重力,N。

图6 樊3-樊1管道清管作业压力监测

图7 清管器上坡受力分析

通过各点监测到的压力增量和上坡角度,反算清管器与前段积液的质量之和,再减去清管器质量,即可得到各个点的积液量。

通过上述计算得知,南峪沟上坡处(图6中B点)形成积液量最大。由此判断,在该处加装排水设备,预测效果最为明显。

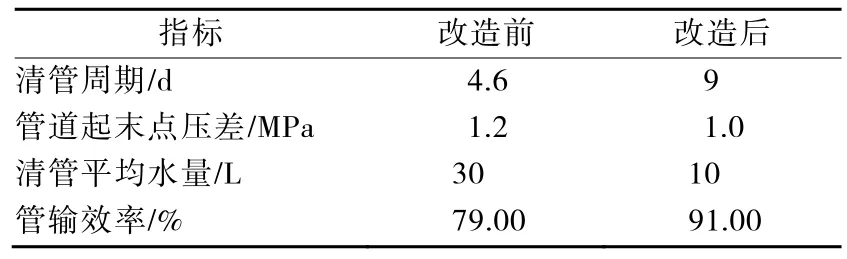

3.5 效果分析

通过在南峪沟坡底安装自动输水阀,有效地降低了樊3-樊1管道的压差,提高了输气效率,延长了清管作业周期。措施前后数据对比如表1所示。

表1 措施前后指标对比

4 结束语

在复杂地势的煤层气田,输气管道积液受控因素多,管道积液类型复杂,数据耦合性强,理论模型适用性不强。本文利用多角度数据分析,针对集气管道,建立从分析优化到实施评价的积液分析模型,该模型可以有效地帮助技术人员解决管道内积液位置的判断问题,为积液排放装置的安装提供依据,为煤层气管道优化与维护管理提供策略支持。