旋转变压器定子绕组开路故障的分析与处理

2019-05-27孙俊婷

孙俊婷

(1.上海交通大学,上海 200030; 2.中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

双通道旋转变压器是一种信号类微电机,具备环境适应性强、精度高、机械抗振性高等优点,被广泛应用于机器人、航空、航天、船舶、军事等装备的角度测量系统中。目前,为适应整机系统小型化发展的需求,双通道旋转变压器在满足高精度、高可靠性的同时,亦朝着轻、薄、微的方向发展[1]。

绕组是电机的关键部件,绕组的制造质量对电机的性能、寿命和运行可靠性有重要影响。按绕组在电机上的位置可分为定子绕组和转子绕组。微电机受尺寸限制,结构紧凑,铁心槽口窄,绕组导线细,匝数多,槽满率较高,绕组端部尺寸要求严格,定子绕组开路问题在双通道旋转变压器研制生产过程中时有发生。现运用故障树分析方法,对电机故障定子进行故障排查与定位,并在此基础上进行产品的工艺改进,从而有效地降低绕组开路问题的发生,提高产品质量和运行可靠性。

1 双通道旋转变压器

1.1 工作原理

双通道旋转变压器是一种电磁式高精度传感元件。它可以使检测角度位置精度从角分级提高到角秒级,其粗角度位置测量由单极旋转变压器(粗机)完成,精角度位置测量由多极旋转变压器(精机)完成,通过粗、精机两者组合完成360°机械角度的高精度测量。在双通道旋转变压器中,为节省空间,一般均采用粗、精机共磁路结构,原方和副方绕组分别被放置于两个有多个齿的叠片铁心上,一方静止(定子),另一方旋转(转子)[2]。当转子方施加交流电压时,定子方输出与转子转角成正余弦函数关系的信号,其电路原理图如图1所示。

1.2 基本结构及工艺路线

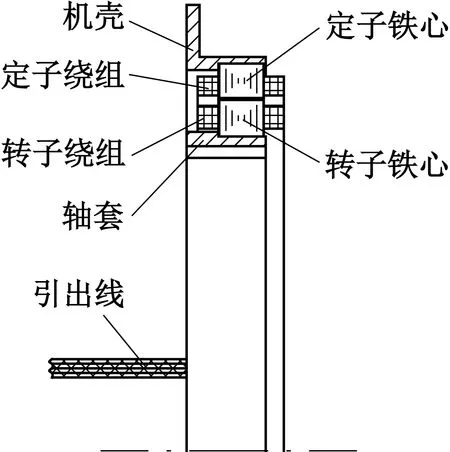

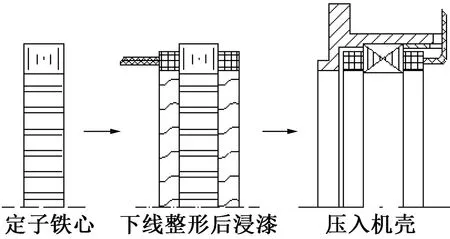

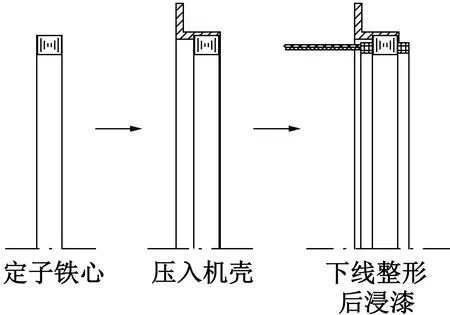

双通道旋转变压器多为分装式扁平结构,只有定子、转子两部分,主要由机壳、轴套、定/转子铁心、定/转子绕组线圈组成,其结构图如图2所示。带机壳的定子常用两种加工工艺流程路线:一是铁心下线→浸漆→压装;二是铁心压装→下线→浸漆。两种工艺过程示意图对比如图3所示。

图2 产品结构图

(a) 路线一

(b) 路线二

图3(a)工艺路线中,铁心下线整形后进行浸漆,最后再将带绕组铁心压入机壳。因此下线及整形时无机壳遮挡,绕组裸露在外,可视性好,便于操作人员进行绕组绑扎和检查,从而可以减少绕组飞线、过桥线外露现象的发生。但当定子机壳为薄壁件,且端部绕组填充系数较高时,为更好地控制绕组端部尺寸,减少后序压装等过程中对绕组造成的压伤、损伤和碰伤,一般采用图3(b)的工艺路线,即先把铁心压入机壳后再下线整形,最后浸漆。

2 绕组开路故障树分析

2.1 绕组内部结构特点

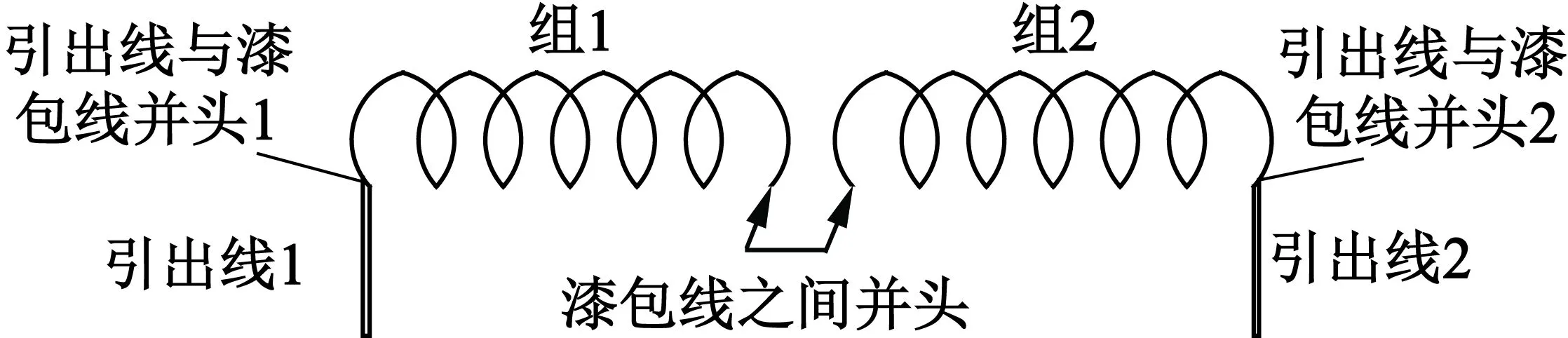

旋转变压器的每相绕组中存有两种并头焊接点:首尾线圈分别与引出线相接的2个并头焊接点;线圈之间相接的1个并头焊接点,如图4所示。

图4 旋转变压器绕组并头示意图

2.2 故障树的建立

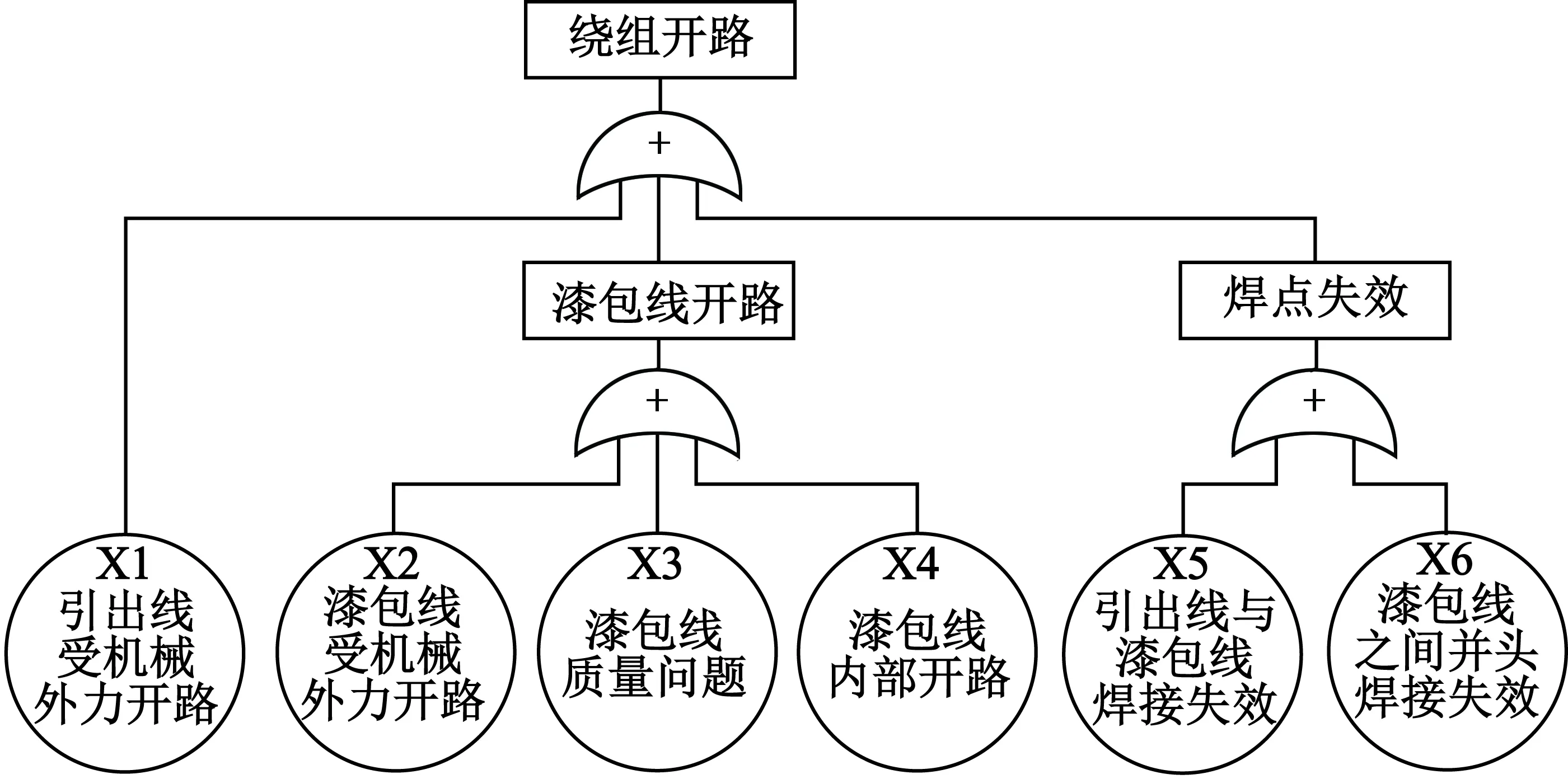

对旋转变压器绕组开路这一故障现象,基于故障树分析方法和图4的绕组内部结构特点,以旋转变压器绕组开路为顶事件,建立故障树如图5所示。

图5 产品故障树

3 故障排查与定位

根据图5的故障树分析,造成旋转变压器绕组开路故障的底事件有以下几点:X1引出线受机械外力开路、X2漆包线受机械外力开路、X3漆包线质量问题、X4漆包线内部开路、X5引出线与漆包线焊接失效、X6漆包线之间并头焊接失效。在针对以上故障底事件进行故障排查和定位时,一般通过以下三种方法综合进行。

3.1 观察法

观察法就是借用放大镜、显微镜、内窥镜等设备,直接观察故障定子外观,判断引出线绝缘层是否完好、有无压伤痕迹、绕组漆包线是否有受损点等。若无,则可以排除X1引出线受机械外力开路、X2漆包线受机械外力开路的可能。

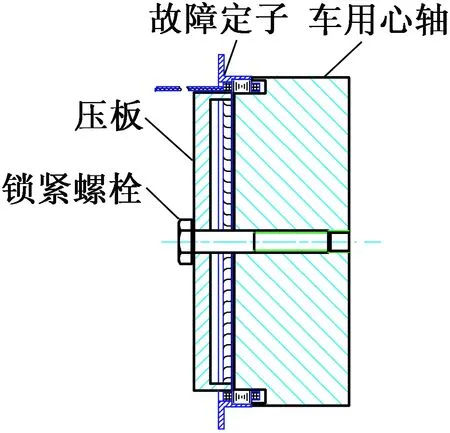

另外,有时为便于观察漆包线,如故障定子绕组外部有机壳遮挡,需先通过精车将机壳车去,露出端部绕组。车之前,需注意首先检测并记录故障定子各相绕组直流电阻值;其次设计专用车用夹具(见图6),根据定子内孔配车心轴,端部用压板固定,精车过程控制进刀量不大于0.1 mm,保证机壳外圆留有0.25 mm的余量,停止车削,在空挡处手动用尖刀纵向车外圆,注意每次进刀量不大于0.05 mm,整个车加工过程不得损伤绕组,完成后确认绕组情况与车加工前一致;最后从缺口处将铁皮从绕组外圆小心剥离,剥离过程同步检测故障定子直流电阻值,保证绕组情况与剥离前一致。

图6 故障定子专用车机壳夹具

3.2 漆包线原材料复查

排查漆包线质量问题,要针对同批次产品的定子漆包线进行复查,复查内容包括查看该批次漆包线入库检验记录和按照标准GB/T 6109.1—2008《漆包圆绕组线》对同批次剩余的漆包线进行复检,检测项目包括电阻、导体直径、软化击穿、伸长率、击穿电压(常温)等。若检测结论均为合格,可以排除X3漆包线质量问题导致旋转变压器绕组开路的可能。

3.3 测量法

按照工艺要求,为了提高产品抗振动、耐冲击等环境适应性,对绕组采取真空浸漆工艺进行绝缘处理,绕组的漆包线固化为一体,无法将故障绕组完全分离。另外,因旋转变压器有铁心金属结构件、绕组漆包线,X线或工业CT能量无法穿透进行扫描判断。为了分析故障定子漆包线和焊点的具体状态,需先将故障定子绕组浸泡在去胶剂中溶解绕组所浸的绝缘漆,再进行下一步检查。

(1)漆包线内部开路(X4)

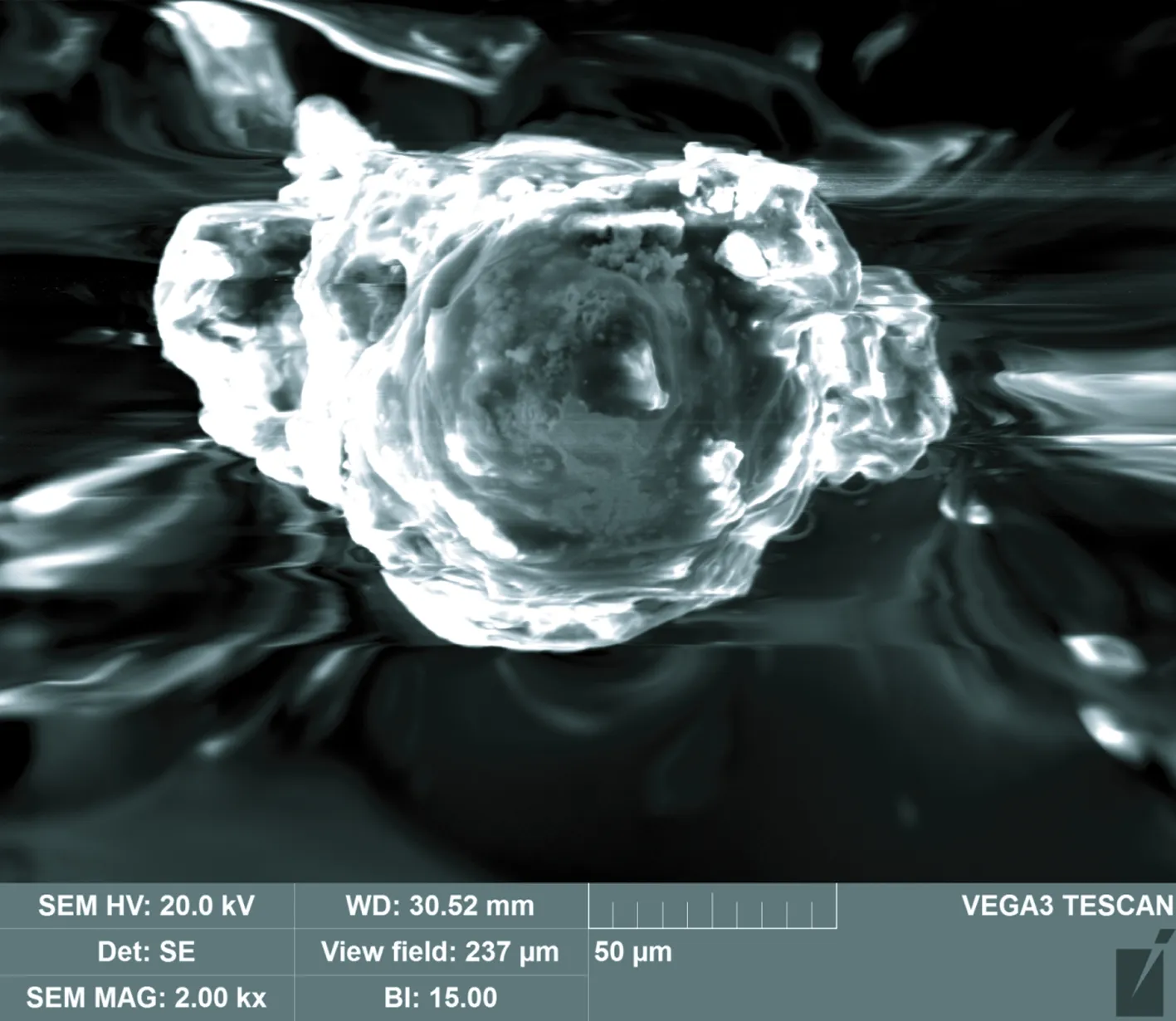

待绕组浸泡去胶剂后,在显微镜下观察绕组情况。找到断点后(见图7),测量定子故障相直流电阻值,即断点一端与引出线一端导通阻值和断点另一端与引出线的另一端导通阻值。利用电阻串联原理,若两段阻值和等于故障相直流电阻值,并与另外一相阻值对称,就可以证明找到的断点是故障产品的唯一断点。否则,断点个数不唯一,继续按该方法寻找断点。

图7 故障电机断点示例

(2)引出线与漆包线焊接失效(X5,X6)

根据绕组展开图,确定故障绕组各焊点位置:漆包线之间并头所在槽和引出线与漆包线并头所在槽。

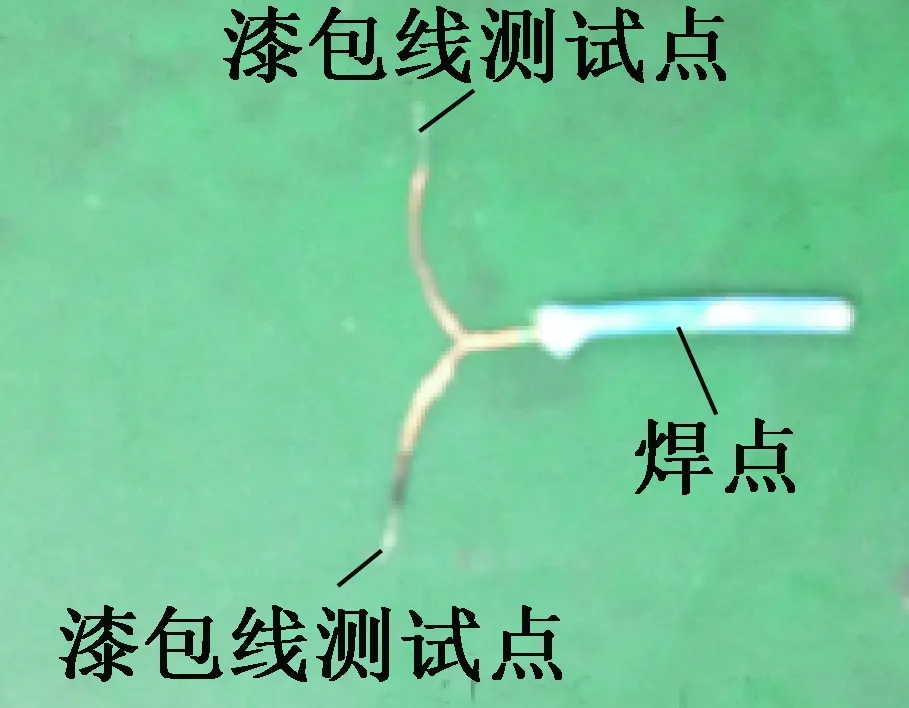

在对应铁心槽内取出漆包线的并头,将两侧漆包线搪锡后用电阻测试仪测试时导通,测试方法如图8所示。将并头处套管去除后,焊接点完好,就可以排除X5漆包线之间并头焊接失效的可能。

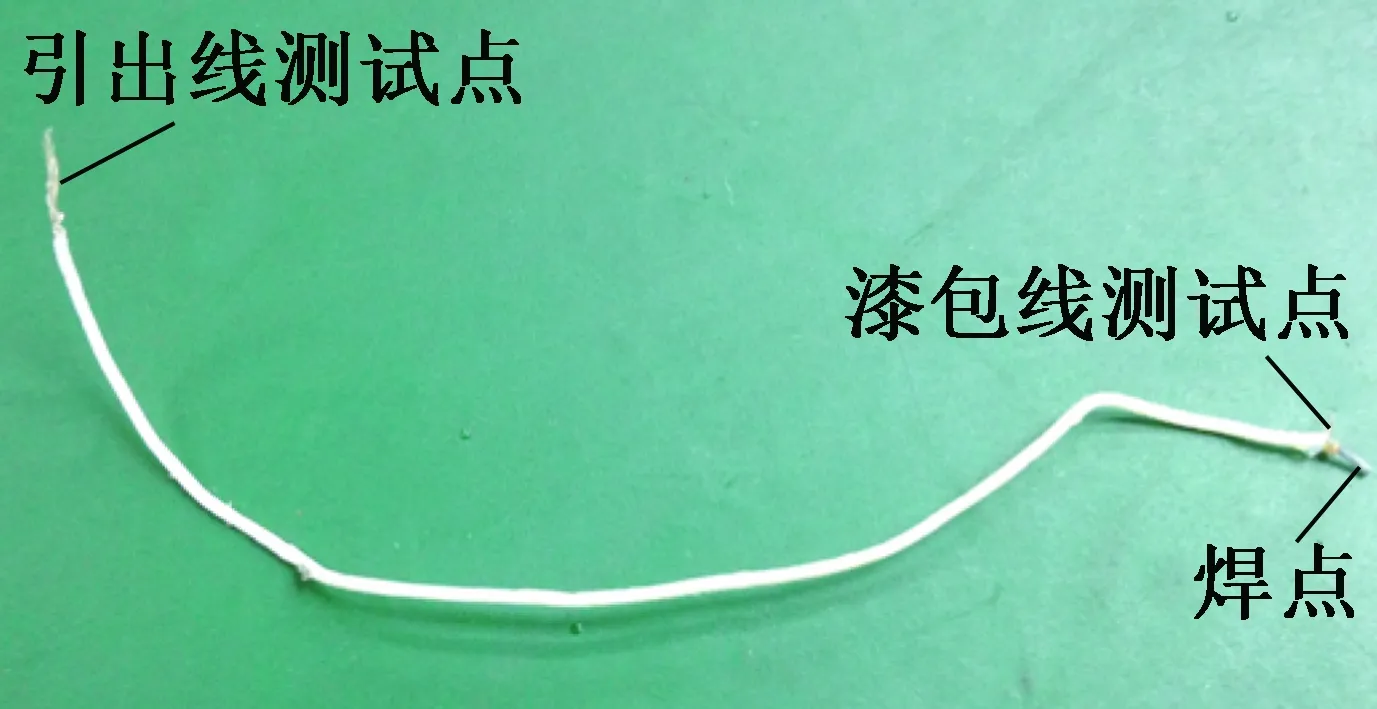

在对应铁心槽内取出漆包线与引出线的并头,检查并头焊接点是否完好。之后,将漆包线与引出线搪锡后用电阻测试仪测试时导通,测试方法如图9所示。以此可以排除X6引出线与漆包线之间并头焊接失效的可能。

图8 漆包线之间并头

图9 引出线与漆包线并头

4 断点理化分析

绕组断点找到以后,要对其断口进行理化试验分析,经过宏观分析、扫描电镜及能谱分析可得出结果。

很多故障定子绕组开路问题都是产品在进行高低温、振动、温度冲击等试验后才表征出来,且原因多是漆包线内部开路。例如,下线时漆包线焊点受力,经试验疲劳累积应力释放导致绕组开路。又例如,有单根过桥线外露经浸漆后与机壳金属壁发生粘连,按照标准GB/T 6109.1—2008《漆包圆绕组线》对同批次漆包线(线径为0.08 mm)的伸长率进行了对比测试,试验验证漆包线浸漆前伸缩率(长度增加值与原长度之比)为26.4%,浸漆后漆包线伸缩率仅为8.9%,降低了约70%。因漆包线浸漆后的韧性变差,所以在高低温试验环境下机壳与绕组膨胀系数不一致,经多次热循环,漆包线在温度应力下被扯断。上述情况下,断口SEM形貌一般呈韧窝特征,属塑性断裂,如图10所示。

图10 端口SEM形貌示例

5 结 语

按照上述故障分析和处理方法,可以有效地对双通道旋转变压器故障定子进行故障排查与定位,提高了工作效率。总结故障电机案例可以发现,微电机的核心是绕组,绕组的寿命即是微电机的寿命。微电机的制造过程中存在大量的手工操作,更是在绕组的绕制和下线过程中突出地体现出来,因此必须遵守合理的工艺规程和加强操作工人的技能培训,避免不合格产品流入下道工序,造成质量问题。

特别地,针对双通道旋转变压器定子绕组内部开路问题,在故障分析的基础上进行产品的工艺改进。以下方法经过验证可以提高产品的质量和运行可靠性:

(1) 当定子绕组下线及整形有机壳等结构件遮挡时,下线前需在绕组与机壳径向间隙处加贴聚酰亚胺胶带(产品标准号:Q/GHAE41-2009,厂家:上海合成树脂研究所有限公司,型号规格:YMM),可防止绕组漆包线与机壳直接接触,避免高低温下机壳和绕组过桥线粘连拉扯的可能。按照国家标准GB/T 6329—1996《胶粘剂对接接头拉伸强度的测定》,采用钛合金棒形试样对漆的抗拉强度进行了试验测试,试验验证在有聚酰亚胺胶带保护的情况下,浸漆后拉伸强度降低了80%,聚酰亚胺胶带可以起到有效的保护作用。

(2) 完善下线工艺要求,如要求绝缘处理后的焊点与引出线应顺着成形线圈圆弧外圆走,成松弛状态,焊点不得受力。

(3) 增加检查力度,如下线完成后借助视频放大镜检查绕组端部,经自检、互检、专检后,直至确认无绕组飞线、过桥线外露等现象。

(4) 严格试验条件加强筛选产品,如适当延长旋转变压器高低温试验的测量时间和热循环次数等。