固定式阳极炉反拱式炉底的挖修实践及改进

2019-05-23袁辅平

袁辅平

(大冶有色金属集团有限公司 有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435005)

1 引言

当前,国内的再生铜行业通常用固定式阳极炉(以下简称“固定炉”)完成整个再生铜精炼生产过程。炉体由炉底、炉墙、拱形炉顶三大部分组成(如图1所示),炉底自上而下依次为反拱砖层、捣打料层、粘土砖层、底钢板。

固定炉炉底采用反拱式炉底结构,且为死炉底设计——砌筑施工时,先砌炉底,再砌炉墙,炉墙压在炉底上。因为固定炉生产中,铜液会经砖缝渗入反拱砖层下方,形成铜液区,产生向上的浮力,反拱砖有上浮抽签的风险。砌筑成死炉底时,反拱砖层承受的一部分浮力在反拱拱脚处分解成水平的推力和向上的作用力,向上的作用力被炉墙的重量抵消,所以反拱稳定性更好。而且固定炉的炉底通常使用寿命较长,并远远高于炉墙、炉顶的使用寿命,正常情况下不会频繁检修,故不采用活炉底设计。但死炉底的弊端是,炉底检修时需先拆除炉顶、炉墙、反拱拱脚,然后才能拆除炉底,结果是炉底、炉墙、炉顶全部重砌,所以死炉底设计下的炉底检修就成了固定炉的大修。

反拱式炉底可设多层反拱,但出于节约成本、缩短检修工期的目的,固定炉的反拱式炉底一般只砌单层竖厚楔形砖(俗称斧头砖),常用380mm长度,材质为镁砖、镁铝砖、镁铬砖。

2 反拱式炉底的损耗特点及原因分析

2.1 反拱式炉底的损耗特点

正常情况下,炉底反拱砖的损耗特点是面破坏:炉底砖在高温铜液的冲刷、温度升降热应力、炉渣的侵蚀等共同作用下,砖体上部逐步被侵蚀消耗,主作业区(炉门区域)反拱厚度相对更快地变薄。但炉底反拱砖的损耗过程总体上是逐步发展的,其速度是相对稳定的,对炉底的使用寿命可以粗略预测。

实际生产中,炉底反拱砖还会出现一种异常的破坏方式,为“点破坏”:在炉底反拱投用时间不长,整体损耗不大的情况下,一块反拱砖没有先兆地断裂成上下两截,上半截(150~230mm长)从反拱砖层中脱离,飘浮在铜水表面,称为“浮砖”;下半截残砖仍嵌在反拱砖层中,损坏区域看上去如同“缺牙”,如图1所示。该破坏起始于一块反拱砖,故称为“点破坏”。

图1 反拱炉底示意图

反拱砖层呈弧形,反拱砖只有顶部最小端面(小头)暴露在铜液中,承受压应力,主要考验砖体的耐压强度。断砖后,与其相邻的反拱砖的侧面就暴露出来,受到加料作业时铜料的冲击、插管作业时高温铜液的湍流冲击,这主要考验砖体承受弯曲应力的能力,即抗折强度。然而,耐火砖的受力特点是耐压不耐折,比如常用的直接结合镁铬砖,国内两个主要厂家的耐压强度为40MPa/50MPa,抗折强度为 (6MPa~10MPa)/(5MPa~10MPa)[1]。抗折强度比耐压强度小很多。因此,反拱砖暴露的侧面会迅速损坏。而且发生断砖后,相邻的反拱砖与其残砖的摩擦结合面的面积较之前减少39.47%~60.53%,互锁效果下降,容易松动上浮形成抽签,更容易被侧面撞折。

所以,一旦炉底反拱出现一块断砖,后续炉次就会接二连三地出现,间隔时间越来越短,每次断数量越来越多,严重时一炉次出现20~30块浮砖,炉底缺牙区域面积一个月就发展2~4m2,如果不停炉检修,铜液随时可能穿透缺牙区域的捣打料层及底钢板;断砖严重时,部分残砖甚至会浮起,捣打料层直接暴露在铜液中,造成跑铜事故。从炉底首次出现断砖到炉役结束,往往历时不足一个月,由于它是在炉役开始后不长的时间内发生,通常没有建立大修用耐火砖库存,大修用砖采购周期往往在3个月以上,检修工作极为被动。

2.2 炉底反拱点破坏原因分析

炉底反拱发生点破坏之前,炉底整体损耗往往不大,砖体检查没有异常,也没有其它征兆。经过调查与分析,判断点破坏的成因,一是耐火砖受潮水化;二是耐火砖质量缺陷。

2.2.1 耐火砖受潮水化

耐火砖受潮过程中,水分的来源一是来自空气中的水分,二是砌筑中带入水分。

固定炉的反拱砖为镁质耐火砖,其主要成分——MgO为碱性成分,容易吸收空气中的水分发生水化反应生成Mg(OH)2,产生体积膨胀,导致耐火砖制品疏松破坏。位于我国南方的铜精炼企业,库存的镁质砖的吸潮水化问题往往极为突出。由于再生铜行业的近几年市场不景气,很多企业的固定炉开工率不足,长时间停产待料。某公司的2#固定炉,2012年大修后作为备用炉闲置了一年,开炉生产三周后炉底就发生断砖。检查发现,炉体外侧镁铬砖普遍潮化,表层变成灰白色,强度性能显著下降,从1m高度自由坠落会摔得粉碎,碎片可以用徒手碾碎。停炉期间,反拱砖表层吸潮水化就成为其强度下降的一个原因。

2#固定炉拆除炉底时,发现部分反拱砖表面上基本完好,但强度异常大,难以砸断,从中部打断后发现砖体内部整体已经呈铜结晶化。由于生产时间不长,铜液不可能如此迅速的渗透入砖体内部,应是砖体受潮后砖体结构疏松有关,但砖体下部不太可能在这么短的时间内就被空气中水分全部潮化。检查还发现,炉底捣打料层下方少量垫底用的烧镁砖竟然也受潮粉化,该烧镁砖是不太可能接触空气吸潮的。最终分析判断:炉底砌筑中采取湿砌,使用的耐火泥浆中水分被耐火砖吸收,是反拱砖潮化的主要原因。砌筑效果上,湿砌优于干砌,砌筑规范[2]推荐“反拱镁质砖宜干砌,缝内用干细镁砂粉填充”,就是考虑到湿砌会带入水分,所以倾向于干砌法。工业炉在砌筑后,投产前需要按照设计的升温曲线进行烘炉[6]。目的是在开炉生产前排除炉体的水分;并且砌筑完成后不久开炉投产,烘炉与砌筑施工的间隔时间很短,砌筑带入水分来不及构成较大负面影响。但2#固定炉检修后一年才投产,且大修完成后当时没有安排烘炉,只在正式开炉前烘炉,以避免二次烘炉而增加费用,导致了反拱砖从泥浆中吸潮的问题。

针对耐火材料的吸潮特性,检修后若不能及时开炉生产,即使不采取完全的烘炉,也应该将炉体烘干,脱除水分。此外,投产后停炉期间加强维护,定期采用木柴、木炭等进行烘烤炉体,耐火砖吸潮水化而造成的反拱点破坏问题是完全可以解决的。

2.2.2 耐火砖质量缺陷

炉底砌筑是固定炉砌筑工程的主控项目,砌筑标准是最高的,砌筑时要求对反拱砖全数检验,但实际在施工现场只能检查耐火砖尺寸、外观、熔洞、缺棱、缺角、裂纹、扭曲的偏差,对于对耐火砖内部的质量缺陷,如内部裂纹、孔道,只能修炉工凭借锤击法检测[3]:砖体加工前,用手锤敲打砖的中心,发声均匀且有余音,证明砖体内部结构较好;若发声清脆,近似金属声响时,说明砖的内部烧结度高;若为浊音,证明砖内部有空隙或分层。锤击法简便可行,耐火砖制造商在耐火砖出窑时也用以筛查不合格制品。但锤击法只在选分加工砖时采用,且严重依赖于修炉工的经验和责任心,无法全数检出不合格耐火砖。

某公司1#固定炉2014年大修后开炉生产,仅仅3个月炉底反拱就出现断砖。对检修中剩余的反拱砖进行复查,抽取10块砖,其中3块内部有100~150mm裂纹,且宽度超过1mm,按照相关标准[4],0.5mm宽度以上裂缝为不允许出现,会极大地削弱抗折强度。分析已砌筑反拱砖有类似或更严重的缺陷,其耐压强度、抗折强度大幅下降,用在主反应区后,使用寿命会急剧缩短,导致点破坏。

在2017年度镁砂原料价格暴涨后,再生铜企业普遍降低了耐火砖的档次,耐火砖出现质量缺陷的概率更大;耐火砖内部质量缺陷具有隐蔽性,砌筑验收中难以查出。一台130t的固定阳极炉,炉底的2310块反拱砖中只要有一块砖存在缺陷,就成为木桶理论中的短板,就可能导致炉底反拱出现点破坏。也就是说,耐火砖质量缺陷导致炉底点破坏的风险反而增加了。

3 炉底挖修

炉底点破坏发生在固定炉新炉役开始不久,此时炉顶、炉墙的砖体情况良好,炉底反拱大部分没有明显损耗。若按照常规方法检修炉底,需要破坏性拆除炉顶、炉墙、炉底,成了大修,检修费用高昂。前文所述的2#炉炉底点破坏后,决定尝试挖修,即保留炉墙、炉顶、炉体钢结构,只拆除损坏的炉底局部反拱砖,再重砌。

3.1 第一次炉底挖修

3.1.1 炉底挖修方案

初步拟定的挖修方案:从缺牙区残砖处开挖,向缺牙区两侧、前后方向延伸拆除,逐块拆除反拱砖,直到反拱砖长度不少于350mm。采取人工用风镐保护性拆除,拆除中尽可能不破坏拆除点周边的反拱砖。拆除后用新砖砌入。

3.1.2 炉底挖修实践

开始拆除炉内反拱,发现最大的困难在于炉底冷凝铜。炉底冷凝铜按分布位置分三种,一种是缺牙区域的反拱砖的砖缝冷凝铜,它包裹在砖体的4个侧面,厚度1mm~3mm;第二种是反拱顶部凝铜,由大放铜后残留在炉底的铜液冷凝而成,一般厚度10mm~30mm,但缺牙区域高达180mm~300mm;第三种是反拱砖底部凝铜,生产期间,铜液经砖缝渗透到反拱砖体的下方,大放铜也无法排出,形成冷凝铜,一般厚度10mm~30mm,但缺牙区域高达20mm~60mm。反拱砖与反拱砖彼此被冷凝铜牢固联结,反拱砖层与捣打料层也被冷凝铜联结成整体,彼此难以分离,拆除困难,耗时一周时间,只拆除了1.2m2炉底反拱。

于是调整拆除方案,适当扩大拆除面积,有缺牙的反拱砖环整环拆除,砖缝冷凝铜厚度超过1.5mm的整个反拱砖环也整环拆除。即使这样,人工拆除反拱顶部凝铜进度仍极为缓慢。

再次调整拆除方案,决定拆除全部炉底反拱,缺牙区上方的炉顶。拆除工作门及工作门处炉墙,将清打炉口的履带式液压凿岩机开入炉膛内拆除反拱顶部凝铜,但由于炉膛内空间有限,履带式凿岩机施展不开,效率不高。还发现凿岩机功率较大,破碎冷铜时顶部冷凝铜层会向四周传递冲击力,破碎作用点3m范围内都有强烈振动,担心会损害炉体,被迫叫停。

于是第三次调整拆除方案,改用强力风镐及修炉专用小型凿岩机拆除反拱砖,并利用切割机械将炉底反拱顶部凝铜切割成小块, 使最大的结块(长约1.5m,宽约0.8m)成为一个孤岛,用液压凿岩机锤头从工作门伸进去撬起这层铜板,再吊走。反拱砖拆除后,接着对其下方的捣打料进行检查,渗铜深度超过20mm的捣打料层和下方保温砖全部清除,直到炉底钢板。渗铜深度不足20mm的捣打料层只清除20~30mm表层厚度。

整个炉底拆除结束,累计用时35天。

3.1.3 炉底重砌

按照新砌炉底的顺序重新铺设保温砖,再铺设炉底捣打层并振捣。新捣打料层弧度不变。捣打料按原捣打料的配比,适当减少卤水的比例。捣打料层铺设后,自然养护3天,检查捣打料层已经干燥、水分脱除,且具备强度,开始砌筑反拱砖。

反拱砖砌筑按新炉底的砌筑标准进行,采取环砌与湿砌。反拱砖下方捣打料层表层拉毛,反拱砖砌入后调整捣打料厚度使反拱砖层找平,符合反拱砖层弧度。

旧反拱砖层用大小头分别为80/70、80/75的竖厚楔形砖砌筑,两者数量比为3:1,砌筑时小头在上,大头在下,反拱砖层呈扇形环形状,且上弧小下弧大(如图1)。挖修后炉底反拱缺口处形状也是如此,在砌筑锁口时,在确保砖缝宽度<1mm的前提下,要将小头在上、大头在下的竖厚楔形砖嵌入锁口(如图1B),是不可能实现。为克服这个困难,将80/70、80/75的竖厚楔形砖数量比调整为1:1;同时打破常规,每环用一块直形砖锁口,锁砖收口的位置靠近工作门对面的炉墙的反拱处,避开主反应区范围。每块锁口砖都根据缺口的大小加工, 但厚度不少于50mm;若某环的锁砖厚度无法满足要求,改为3块锁砖,将3块直形砖切割厚度后同时均匀打入,砌入深度一致。按照规范[5],锁砖砌入拱和拱顶内的深度宜为砖长的2/3~3/4,即锁砖高出相邻拱砖高出95~126.7mm,结果发现锁口偏松。借鉴其它施工经验[6],锁砖砌入量应综合考虑拱砖挤紧压缩量、灰缝厚度的实际来设置,于是将加工后锁砖放入锁口时高出相邻拱砖的高度调整到150mm,即锁砖砌入拱内深度的深度为230mm,低于规范的下限。然后将锁砖取出,4个侧面薄涂一层镁铬泥浆,最终打入锁口。炉底砌筑完成后,对反拱砖缝灌入镁铬泥浆。

炉底砌筑施工后,恢复工作门及炉墙,重砌炉顶;然后进行烘炉,先用木柴烘烤、再用天然气烘烤,累计96h,以脱去水分,避免镁质材料的水化。烘烤结束后备用。

3.1.4 挖修效果总结

2#炉开炉投产后,炉底使用正常,炉寿达到3年,基本达到预期,挖修中,炉底拆除费用8万元,耐火材料费用(耐火砖58t,捣打料6.2t)33万元,砌筑人工费1.5万元,其它零星费用:2万元。检修总费用44.5万元。若按传统方法,大修一次总费用180万元,节省了135.5万元,经济效益是很可观的。

此次挖修存在的不足之处:一是拆除阶段用时过长,导致整个检修工期高达47天,而常规的固定炉大修时间为22天;二是被迫拆除了全部炉底,为了施工人员安全,还拆除大部分炉顶(损耗情况良好),大大增加了耐火材料费用。究其原因,炉底出现第一块断砖后,没有尽快大放铜停炉,仍然生产了2个月,一直到残砖浮起后、实在无法维持才停炉,结果缺牙区域面积过大,产生大量的冷凝铜,导致拆除困难,产生后续的问题。

3.2 第二次炉底挖修

2014年1#固定炉反拱也出现点破坏后,再次采取炉底挖修方案。结合2#固定炉的挖修经验教训,在出现第一块断砖后,一周内进行了大放铜停炉,使缺牙区域控制在0.5m2以内;同时最后3炉次进行洗炉操作,进行深氧化操作彻底撇除炉渣;大放铜前提高铜液温度,大放铜末期拆除了铜口砖,使炉内残留冷凝铜量大幅减少。

由于冷凝铜大幅减少,采用第一次挖修的初始方案,人工用风镐从残砖处开始,向缺牙区两侧、前后方向延伸拆除,直到反拱砖长度不少于350mm。每个反拱砖环靠近反拱拱脚的至少保留3块砖不拆,避免影响炉墙砌体稳定性。缺牙区捣打料表层清除并拉毛,再重新铺设新捣打料,改为人工捣实。挖修区域全部只用大小头为80/75的反拱砖砌筑,反拱砖砌入后调整捣打料厚度使反拱砖层找平,符合反拱砖层弧度。最终,挖修重砌的砖环与未挖修的砖环基本平齐,错牙在3mm内。

检修总用时24天,与常规固定炉大修时间相当。其中,炉底拆除时间为18天。拆除反拱面积7.99m2,占炉底面积的33.84%。

炉底挖修中,拆除费用2.8万元;耐火材料费用17.8万元,砌筑人工费0.72万元,其它费用1.2万元。合计22.52万元,费用比第一次挖修减少了49.4%。

挖修后,已经生产了420炉次,炉底情况依然良好。说明挖修是成功的。

3.3 炉底挖修的改进方向

两次炉底挖修都取得了成功,说明从砌筑角度出发,即使采取死炉底设计的反拱式炉底进行炉底局部挖修是完全可行的。在耐火砖质量缺陷导致炉底点破坏的风险较大的情况下,对于企业降低检修费用无疑有很大的现实意义。

反拱式炉底挖修要发展成一种标准的常规的检修模式,如同活炉底一样方便、可靠,仍需确保在有冷凝铜的情况下缩短检修时间、控制检修范围,同时不损坏炉墙、炉顶。

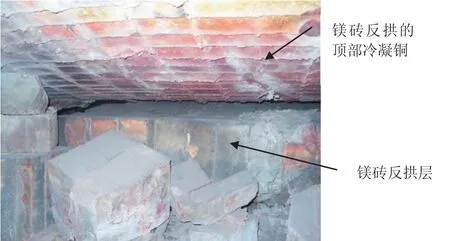

因此,有必要借鉴熔炼反射炉、贫化电炉,采用双层反拱的设计,便于进行炉底挖修[7]。2010年,某公司曾经在1#固定炉尝试过双层反拱的设计,上层反拱为380mm厚度镁铬砖,下层反拱为230mm厚度镁砖,两层反拱错缝砌筑。在炉役末期,上层反拱出现断砖后,继续生产了6个月,最后1个月,连缺牙区的残砖都剥离浮起了,上层反拱砖环已经解体,下层镁砖反拱大部分暴露在铜液中(如图2)。拆除炉底时,镁砖反拱表面完好,砖缝整齐,膨胀缝处于正常范围,渗入镁砖反拱内的铜水量极少。与镁铬砖不同,镁砖还具有不粘铜的特性,检修时顺利将冷凝铜层从镁砖反拱上剥离(照片中冷凝铜层上砖痕清晰可见)。如果采取双层反拱,挖修时保留下层反拱及捣打料层,直接拆除整个上层反拱,可以极大的减轻了拆除冷凝铜的难度和工作量,缩短检修工期,减少检修费用。

图2 镁砖反拱冷凝铜示意图

4 结语

通过实践,成功实施了反拱式炉底的挖修,证明在死炉底下炉底挖修在技术上是完全可行的。反拱式死炉底作为工业炉的常见炉底设计,在炉底点破坏风险较高的情况下,通过炉底挖修避免大修,可以大幅减少检修费用,具有很大的应用推广价值。