基于ANSYS软件的大管径进水管道固定支架受力分析

2019-05-22赵华立何海峰林木营

□赵华立 何海峰 林木营

某核电厂两座反应堆设置4个重要厂用水进水系列,每个进水系列设置一根管径为30寸的重要厂用水进水管道。管道采用混凝土上设置钢支架的形式,根据管道力学计算及管道布置情况,管道上主要设置滑动支架、导向支架及固定支架。本文主要介绍管道受力分析中受力最大,对管道稳定性影响最大的固定支架的设计及受力分析。

一、支架设计结构

图1 图2

根据廊道的空间特点、管道的受力分析及管道布置情况,固定支架底部由20mm厚钢板与土建结构的预埋件焊接固定,支撑部分由25mm厚钢板现场加工成U型焊接在底部钢板上,两侧分别加5块25mm厚加强肋进行加强,结构如图1所示。

二、模型化

采用美国的通用有限元程序ANSYS程序对该支架建立有限模型并进行应力分析,该程序已应用于秦山二期等核电站的许多设备的力学分析中,在我国核电设备设计分析中应用的有效性也已经得到国家核安全局的认可。

支架的钢板采用壳单元SHELL181进行有限元计算,管道中心节点与管道采用MPC184单元来进行模拟,管道与支架的连接采用耦合的连接方式。分析时在底板的焊接处施加全约束条件,模型如图2所示。

该支架的型钢材料为Q245R,其化学成分和力学性能与Q235-C钢基本相同,在20℃时,材料的主要参数如下:弹性模量E=2×105MPa,泊松比μ=0.3,密度ρ=7850Kg/m3,抗拉强度Su=375MPa,屈服强度Sy=235MPa,许用应力S=94MPa。

三、载荷

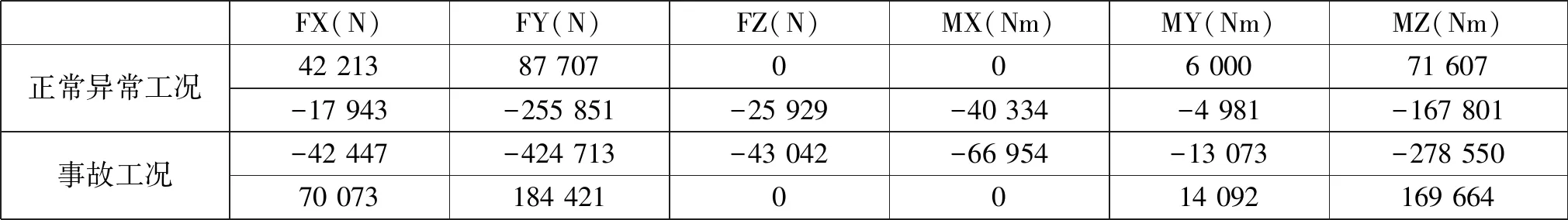

分析中考虑的载荷为支架所承受的正常异常设计载荷和事故工况设计载荷,截取管道力学报告中支架载荷,在管道中心节点受力区域施加如表1所示的支架载荷。

表1 支架承受的正常异常和事故工况下的载荷

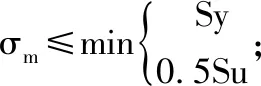

四、板壳型支撑件设计规则

五、计算结果

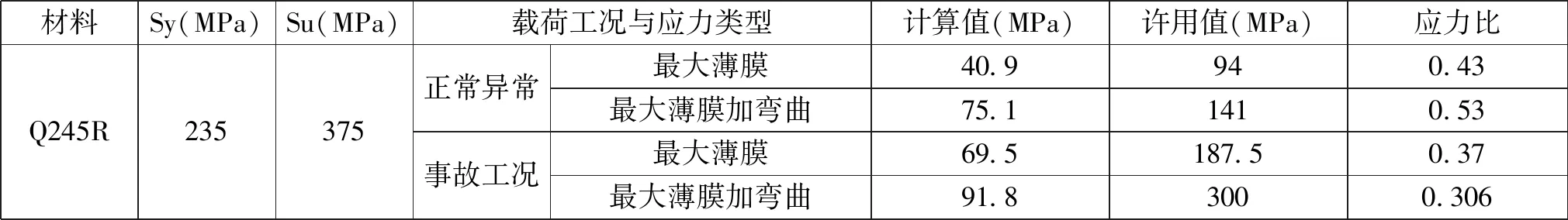

支架中钢板使用壳单元Shell181建立模型,采用static类型的求解器进行求解,这里评定根据RCCM H3320-H3325板壳型支撑件的设计规则采用正常异常工况和事故工况分开来评定。经求解分析计算,正常和异常工况下,最大薄膜应力为:σm=40.9MPa,最大薄膜加弯曲应力为:σm+σb=75.1MPa。事故工况下,最大薄膜应力为:σm=69.5MPa。最大薄膜加弯曲应力为:σm+σb=91.8MPa。

表2 壳单元应力评定数据表

六、结语

由表2中壳单元应力评定数据可知,支架应力比均小于1,即支架应力满足规范要求。对于支架的焊缝部分为单面角焊缝,其焊缝有效高度为连接件厚度的0.7倍,支架最大应力比为0.53,所以焊缝的应力比为0.53/0.7=0.76,焊缝应力可以满足要求。由以上评定结果可知,该固定支架受力均满足RCC-M规范的相关要求。