200MW纯凝机组低压转子光轴改造供热研究应用

2019-05-18郭容赫王丽萍潘云亮杨旭昊

郭容赫 王丽萍 潘云亮 杨旭昊

(1华电电力科学研究院有限公司东北分公司 辽宁沈阳 110180 2华电能源股份有限公司牡丹江第二发电厂 黑龙江牡丹江 157032)

引言

东北区域某电厂目前在役三台200MW机组,两台300MW机组,除了担负着发电任务外,还有三台机组担负着供热任务。三台供热机组分别是,两台300MW机组抽凝供热(原设计),由于供热量的增加,又将一台200MW纯凝机组改造为打孔抽汽供热。根据近期供热规划,该地区将10吨以下的燃煤供热锅炉全部取缔,一部分供热任务将由该电厂承担,电厂的总供热面积将达到2650万m2,但是目前全厂最大供热能力为1483万m2,有1167万m2供热缺口,因此迫切需要增加全厂供热能力。由于供热量的增加,使原本该地区低谷时段热电矛盾十分突出问题,更加突出,因此,必须选择一种供热方式,既能在电网低谷时段保证正常供热所需的抽汽量,不影响供热质量和供热安全,又能在该时段内将电负荷减下来,实现机组深度调峰,缓解低谷时段热电矛盾。

1 供热技术比较

1.1 打孔抽汽供热技术

是一种在保证低压缸最小冷却流量的前提下,利用中压缸排汽对外供热的方法。技术特点是改造工作量小,负荷调整灵活,但供热量受限。

1.2 高背压循环水供热技术

是一种利用机组排汽的汽化潜热加热热网循环水的供热方法。技术特点是可以达到冷源损失为零,但发电负荷及出口温度都受限,通常热网水达不到要求,需要二次加热。

1.3 低压转子光轴供热技术

是一种为了解决排汽温度高和叶片颤振的问题,将低压缸转子改成无叶片光轴转子,中压缸排汽全部对外供热的方法。在供暖期采用光轴转子,供暖期结束后可换回纯凝低压转子的供热方式。技术特点是大大增加机组供热量,深度降低机组供电煤耗,但发电负荷受限,需要停机更换转子。

1.4 溴化锂吸收式热泵供热技术

是一种采用蒸汽作为驱动热源,溴化锂溶液为媒介,提取循环水热量并加热热网水进行供热的方法。技术特点是机组的背压不受影响,供热温差大,对供热面积适应性广,即余热利用可以是一部份,也可以是全部,但设备投资大以及需要较大空间布置。

1.5 低压缸近零出力供热技术

是一种将少量的中压缸排汽蒸汽引入到低压缸作为冷却蒸汽,余下大部分蒸汽对外进行供热,低压转子做功近似为零。技术特点是机组供热量大,负荷调整灵活,但需要解决末级叶片水蚀问题,叶片的安全性也需要评估及工业验证。

2 供热改造方案

通过对机组供热技术比较分析,结合生产现场系统和设备布置、发电量和供热量等因素,采取低压转子光轴供热改造方案。纯凝机组进行低压转子光轴改造,低压缸解列(中压连通管排汽全部去热网加热器)方式,可以实现中压缸排汽热量的全部利用,减少蒸汽冷源损失。对原机组本体部分以及少量的辅助系统改造,可保证机组安全可靠运行,使机组发挥了最大供热能力,投资回收周期短。并且在非采暖期可以更换纯凝低压转子,仍然可以采用纯凝方式运行,保证机组原有的发电能力。

3 光轴技术及改造措施

3.1 本体部分

(1)重新制造一根新低压转子,转子为无叶片光轴转子,只起到将中压转子和发电机转子连接传递扭矩的作用。

(2)新低压转子采用整锻转子,其转子长度、轴颈、汽封以及轴承跨距与原转子相同;其重量、挠度、临界转速与原转子保持基本一致。新旧转子具有互换性,也不需更换低压转子支撑轴承。

(3)新低压转子在叶轮处为等直径结构,减小了叶轮鼓风摩擦产生的热量。为方便现场转子动平衡,转子动平衡槽及配重块安装位置维持原有结构位置。

(4)为保证原低压转子与新设计低压光轴转子的互换性,中-低联轴器和低-发联轴器均采用液压螺栓结构。

(5)机组在供热运行时,由于将低压通流部分的持环和隔板取出,为防止低压缸变形和隔板槽锈蚀,在低压缸持环和隔板槽处增加隔板槽保护套。新的低压缸光轴转子示意图如1-1所示。

图1 新低压缸光轴转子

3.2 系统部分

(1)将原中低压联通管去掉,在中压上部排汽口增加一个供热抽汽短管,在新增加的抽汽管道上增加了抽汽快关阀、抽汽逆止阀、压力调节阀及安全阀等,使原进入低压缸的中压缸排汽全部进入热网加热器,增大了供热量。

(2)为防止低压缸光轴产生的鼓风现象,使低压缸发热,给机组运行带来安全影响,增加了低压缸冷却系统,设置一个减温减压器、一个电动截止阀。在供热期间,从供热抽汽管道中抽出2-4 t/h左右的蒸汽,经减温减压后对低压缸进行冷却,保持低压缸缸体温度在80℃以下。

(3)为使凝汽器能继续投入使用,将低压缸冷却蒸汽凝结成水,循环水改为小流量运行。

(4)为满足机组低压缸光轴供热运行方式,新增加一套汽封冷却器及汽封加热器,原汽封冷却器及汽封加热器退出运行。

(5)供热期间低压缸解列运行,无回热抽汽,1号低压加热器退出运行,并对抽汽管道进行了隔离。

(6)热网加热器疏水回到2号低压加热器凝结水管道入口处。

(7)低压缸的汽封管路不变,保持低压缸前、后汽封送汽及汽封冷却器的抽汽;真空系统保持不变,将凝汽器真空维持在25kPa以下。

3.3 控制部分

对调节系统进行适当调整改造,使机组能完成排汽压力调节功能,机组运行方式按照以热定电的方式运行,根据热负荷的变化引起排汽压力的变化控制主汽阀调整机组进汽量。将DEH系统根据背压机运行方式进行重新组态。

4 改造后效果

4.1 试验概况

试验按照国标(GB8117.2—2008)进行,基准流量采用除氧器入口处的凝结水流量,利用标准孔板,配置0.05级差压变送器测量;主要压力采用0.1级压力变送器测量;主要温度采用Ⅰ级铠装E型热电偶测量;发电机功率采用0.07级数字式功率计测量,所有输出信号引入0.02级分散式数据采集装置,由计算机采集和数据存储。试验所用的仪器、仪表均经法定计量部门校验合格。

试验工况负荷点为4个,分别为150MW、130MW、110MW、90MW,每次试验过程中保持汽轮机进汽调节阀开度不变,运行参数稳定。

4.2 主要性能指标计算方法

(1)热耗率

式中:HRt— 试验热耗率,KJ·(kW·h)-1;

Q1— 进入汽轮机的主蒸汽热量,KJ·h-1;

Q2— 进入汽轮机的再热蒸汽热量,KJ·h-1;

Q3—进入回热系统的热网回水热量,KJ·h-1;

Q4—离开汽轮机回热系统的高加给水热量,KJ·h-1;

Q5—离开汽轮机高压缸的排汽热量,KJ·h-1;

Q6— 离开汽轮机的供热抽汽热量,KJ·h-1;

Q7— 离开汽轮机的减温水热量,KJ·h-1;

WCG—发电机功率,kW。

式中:HRC— 修正后热耗率,KJ·(kW·h)-1;

C1HR—参数综合修正系数。

(2)发电煤耗率

式中:bfdt—试验发电煤耗率,g·(kW·h)-1;

ηglt—试验锅炉效率,%;

ηgd— 管道效率,%。

式中:bfdc—参数修正后发电煤耗率,g·(kW·h)-1;

ηglc—修正后锅炉效率,%。

(3)供热热量

式中:Qgr— 供热热量,GJ·h-1。

4.3 改造后主要运行参数及经济指标

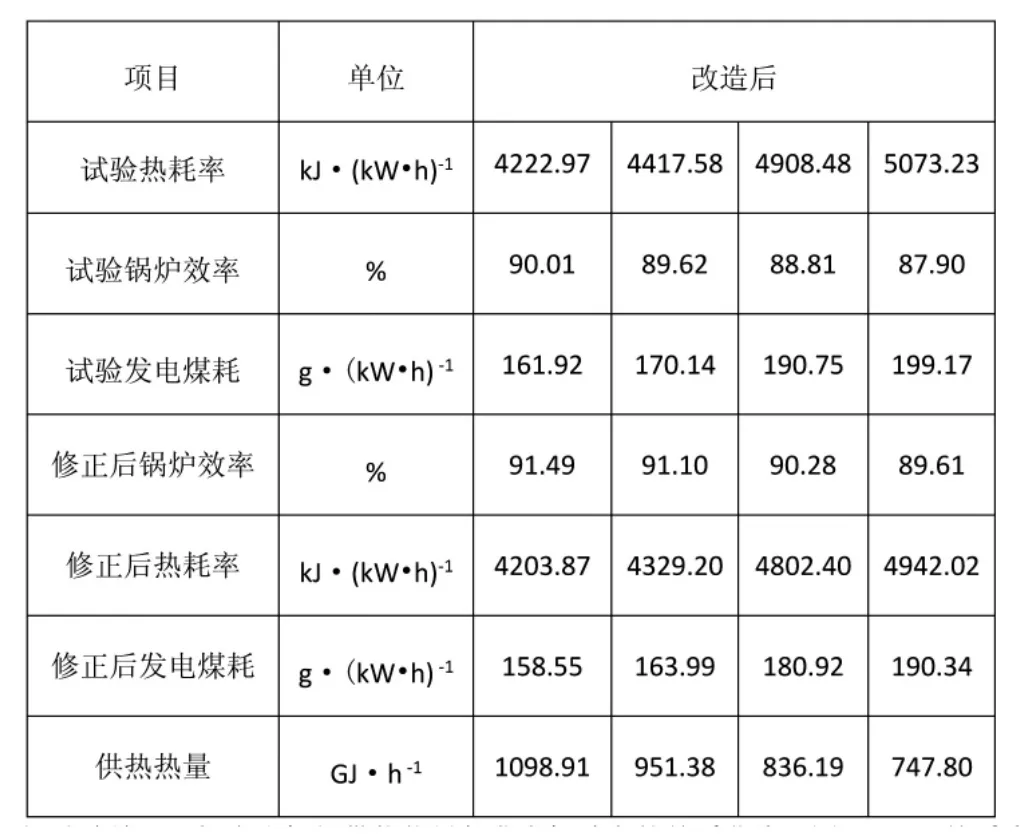

通过对试验数据的整理,计算出试验条件下的机组性能,并进行了参数修正,其主要运行参数及经济指标汇总于表1。

表1 改造后主要运行参数及经济指标汇总表

根据试验结果,拟合出机组供热热量与发电机功率的关系曲线(图1)及关系式,拟合出机组发电煤耗率与发电机功率的关系曲线(图2)及关系式。从图1可以看出供热热量随着发电机功率的增加而近似线性增加,从图2可以看出发电煤耗随着发电功率增加而近似线性减少。

供热热热量(Qgr)与发电机功率(WCG)的关系式:

发电煤耗(bfdc)与发电机功率(WCG)的关系式:

图1 供热热量与发电机功率的关系

图2 发电煤耗率与发电机功率的关系

5 运行安全性

光轴改造后,一次启动成功,凝结水系统、热网抽汽、疏水等系统运行良好,轴振、轴承座振、轴向位移、缸温、胀差等重要参数正常,机组设备运行稳定,各项参数符合设计要求。

结语

光轴方式下运行时,机组运行稳定,运行参数达到设计要求。中压缸排汽全部对外供热,满足供热需求,冷源损失全部回收利用,降低机组煤耗率。

光轴改造后,负荷在150工况运行时,供热抽汽量为451.13 t·h-1时,对外供热热量 1098.91 GJ·h-1,发电煤耗为158.55 g·(kW·h)-1,改造前机组在150MW纯凝工况时,发电煤耗为345.07 g·(kW·h)-1,改造后比改造前发电煤耗下降约186.52 g·(kW·h)-1。