真空冷喷涂LiNi0.33Co0.33Mn0.33O2涂层颗粒沉积行为研究

2019-05-18谢扬马凯李成新杨冠军李长久

谢扬,马凯,李成新*,杨冠军,李长久

(西安交通大学材料科学与工程学院,西安 710049)

0 引言

真空冷喷涂(VCS)是一种在室温下进行涂层沉积的新技术。喷涂时,超细粉末颗粒在喷嘴的加速作用下以高速碰撞到基体或涂层表面,伴随着断裂和塑性变形,并在后续粒子的夯实作用下形成涂层[1-3]。由于粒子的破碎夯实效应,真空冷喷涂涂层颗粒之间的间隙非常小,因此其致密度较高[4]。真空冷喷涂可制备小于10 μm的陶瓷涂层,弥补了传统超音速火焰喷涂、等离子喷涂等热喷涂方法只能制备几十微米以上厚度涂层的不足[5]。与传统薄膜制备方法,如溶胶-凝胶、溅射法和脉冲激光沉积(PLD)等相比,真空冷喷涂具有沉积温度低、沉积速率高、涂层致密度高、基体选择广、涂层厚度范围广等优势[1]。

目前,真空冷喷涂作为一种先进的陶瓷涂层制备方法在国内外受到广泛关注,并且已经在金属防护、微电子、新能源以及生物医用等领域展现了良好的应用前景[6]。如采用真空冷喷涂方法制备的用于柔性染料敏化太阳能电池TiO2纳米晶多孔涂层,电池能量转化效率达到4.2%,并且弯曲性能良好[7]。使用真空冷喷涂方法制备的固体氧化物燃料电池的LSGM电解质层,在750℃时最大能量密度达到855 mW/cm2[8]。在压电涂层制备领域,日本国立产业技术研究所的Akedo[9]最早开始这方面的研究,并成功在Pt/Ti/SiO2/Si基体上制备了超过10μm厚度的PZT涂层,退火后表现出明显的铁电性能。

本文将目光转向储能领域,探索真空冷喷涂在薄膜锂离子电池领域的应用前景。在薄膜锂离子电池正极材料体系中,镍锰钴酸锂(LiNixCoyMnzO2)三元材料因其高能量密度、高可靠性、长循环寿命以及适中的成本等优点,被认为有潜力成为下一代高能量密度小型锂离子电池正极材料[10]。传统锂离子电池薄膜电极通常采用溅射法[11]、脉冲激光沉积[12]等制备,这些方法通常沉积速率低,因此难以应用于10 μm以上厚膜电极的制备,并且薄膜沉积温度通常较高,不可避免的对基体材料产生一定程度的损伤。基于真空冷喷涂的低温制备以及高沉积速率等优势,如果能使用真空冷喷涂替代传统薄膜电极制备方法,无疑将大大的降低电池制造成本。

本文基于真空冷喷涂技术,采用商用镍猛钴三元材料(NMC)粉末,在氧化铝基体上制备了NMC涂层,对涂层微观形貌和相结构进行了表征,研究了气流量、喷涂距离、喷涂次数对涂层微观形貌的影响,对NMC粉末颗粒的沉积行为进行了分析,并讨论了真空冷喷涂在锂离子电池领域的应用前景。

1 试验

1.1 涂层制备

试验所使用的粉末为商用NMC粉末(LiNi0.33Co0.33Mn0.33O2),原始粒径为20 μm左右,真空冷喷涂常用粉末粒径在2 μm左右,故试验前使用行星球磨机对粉末进行球磨处理。为了保证粉末纯度以及研磨效率,磨球与磨罐均采用氧化锆材质,并使用乙醇作为球磨分散剂。球磨后的粉末尺寸降低,呈现为不规则棱角状,如图2所示。粉末分散性良好,使用激光粒度分析仪对粉末进行了粒度分析,结果如图3,粉末D50为2.3 μm,满足真空冷喷涂使用要求。

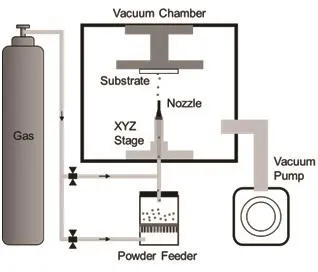

图1所示为西安交通大学热喷涂实验室自主研发的真空冷喷涂系统。它主要由气源系统、送粉系统、沉积舱室、喷嘴、移动平台、真空系统等几个部分组成。喷涂时,亚微米级的粉末在送粉器内与气源提供的载气混合形成气溶胶,经过真空舱室内喷嘴的加速作用高速撞击在基体表面形成涂层。试验所用使用基体材料为氧化铝,使用的工艺参数如表1所示。

1.2 涂层测试

利用岛津XRD-6100型X射线衍射仪对NMC粉末和涂层的相结构进行分析。利用MRA3LMH型扫描电子显微镜对涂层的表面和断面微观形貌进行观察,涂层厚度直接从涂层截面电镜照片中测量。利用KEYENCE VK9700型3D激光显微镜测量涂层表面粗糙度。

图1 真空冷喷涂系统示意图[16]Fig.1 Schematic diagram of vacuum cold spray setup[16]

图2 球磨后NMC粉末微观形貌Fig.2 Morphology of the NMC powder after milling

图3 NMC粉末粒度分布Fig.3 Size distribution of NMC powder

表1 NMC涂层沉积参数Table 1 Deposition parameters of the NMC coating

2 结果与分析

2.1 XRD结果分析

为了研究喷涂前后涂层晶格结构的变化,分别对NMC粉末与涂层进行了XRD表征,结果如图4所示。NMC粉末表现为α-NaFeO2(R-3m)层状结构,为典型的镍猛钴基三元材料结构[13],真空冷喷涂NMC涂层保留了原始粉末的相结构,相对于原始粉末,NMC涂层XRD主峰的半峰宽明显更宽,说明其晶粒尺寸更小。这是因为在真空冷喷涂涂层沉积过程中,陶瓷粒子发生了严重的破碎和塑性变形,伴随一定程度的晶格畸变,涂层的晶粒取向发生变化,并且晶粒尺寸减小,这些变化均在涂层的XRD图谱中体现[6]。

图4 NMC粉末与涂层XRD图谱Fig.4 XRD patterns of NMC powder and coating

2.2 气流量的影响

真空冷喷涂粒子之间的结合主要来源于粉末粒子的高速撞击,因此真空冷喷涂对粉末的尺寸、形状、比表面积、密度等具有较高的选择性[1]。如图5所示,纳米级粉末颗粒由于本身质量比较小,故动能较小,在载气作用下难以穿透基体附近的激波层,故使用纳米粉末很难沉积得到涂层。而团聚颗粒由于颗粒间孔隙的缓冲作用导致其撞击到基体表面时,粒子的破碎不够充分,容易得到比较疏松多孔的涂层结构。为了得到致密的陶瓷涂层,通常要求粉末尺寸适中。

图5 粉末颗粒沉积行为示意图[6]Fig.5 Schematic diagram of powder particle deposition behavior.[6]

图6 不同气流量下NMC涂层表面微观形貌(a:4L/min,b:6L/min,c:8L/min)Fig.6 Surface microstructure of NMC coating at different gas flow rate(a:4L/min,b:6L/min,c:8L/min)

图7 不同气流量下NMC涂层截面微观形貌(a:4L/min,b:6L/min,c:8L/min)Fig.7 Cross-section microstructure of NMC coating at different gas flow rate(a:4L/min,b:6L/min,c:8L/min)

载气是真空冷喷涂陶瓷颗粒加速的主要动力,载气大小直接决定了真空冷喷涂粉末粒子撞击速度的大小。为了研究气流量对真空冷喷涂颗粒沉积行为的影响,分别使用4 L/min、6 L/min、8 L/min的氦气作为载气,加速NMC粒子。图6为NMC涂层表面在高倍下的微观形貌,随着气流量的增加,NMC涂层表面形貌发生了一定程度的改变。在4 L/min的气流量下,涂层表面较为平整,结构致密,几乎看不到颗粒之间连接的间隙,使用3D激光显微镜测得此时涂层的粗糙度Ra为0.7 μm。气流量增加到6 L/min时,涂层表面出现了部分凹坑,粗糙度有所增加,这是因为气流量的增大致使大的粉末颗粒动能增加,撞击到涂层表面时产生类似于喷砂的冲蚀效果并反弹开来并留下凹坑。气流量为8 L/min时涂层表面凹坑数量明显增加,此时涂层粗糙度达到2.3 μm。图7所示为不同气流量下的NMC涂层截面形貌,同样,从涂层截面照片上看,三种气流量下的NMC涂层均结构致密,颗粒之间连接紧密,没有微米级以上的孔隙。三个气流量下喷涂时间一致,因此可以通过涂层厚度来推导出涂层的沉积速率。图8所示为涂层厚度与气流量之间的关系,随着气流量的增大,涂层厚度增大,这是因为气流量的增大提高了NMC颗粒的撞击速度,使得更多的粒子突破临界沉积速度发生沉积。在气流量为8 L/min时,涂层厚度达到10 μm,此时涂层的沉积速率为3.5 μm/min(涂层面积为10×10 mm),大大高于脉冲激光沉积(PLD)等传统薄膜制备方法。

图8 气流量对涂层厚度及粗糙度的影响Fig.8 Effects of gas flow on coating thickness and roughness

2.3 喷涂距离的影响

在真空冷喷涂过程中,喷涂距离是指喷嘴到试样表面之间的距离。运载气体经过喷嘴的加速作用,其速度大大提高,从而带动粉末颗粒高速撞击试样表面。与冷喷涂过程类似,从喷嘴中射出的高速气流在基体附近不可避免会形成激波层[14]。在基体附近运载气体速度减小,对粉末颗粒的继续飞行产生阻碍作用,最终导致粉末颗粒撞击速度减小。虽然在真空环境下激波层的强度远远小于大气环境下的激波层强度,但对300nm以下的超细粉末颗粒仍然会产生一定的影响。之前的研究结果也显示,粒子在基体附近的飞行过程是一个速度降低的过程[15],为了保证一定的撞击速度,喷涂距离不能过大。对于不同的种类的粉末,通常需要通过实验调整来寻找最合适的喷涂距离。

图9 不同喷涂距离下NMC涂层表面微观形貌(a:4mm,b:8mm,c:16mm,d:16 mm高倍)Fig.9 Surface microstructure of NMC coating at different Spray distance (a:4 mm,b:8 mm,c:16 mm,d:16 mm high magnification)

图9a-c分别为喷涂距离为4 mm,8 mm,16 mm时的表面低倍形貌,喷涂距离为4 mm和8 mm时,涂层表面状态变化不太明显,颗粒分布均匀,没有大的起伏,使用3D激光显微镜测得其粗糙度分别为0.7 μm和1.2 μm。喷涂距离为16 mm时,涂层表面出现了较多的分层及剥落,粗糙度增大至6.3 μm。图9d为剥落位置的涂层放大后的微观形貌照片,可以看出,剥落位置涂层内部疏松多孔,呈现出与团聚粉末类似的堆积状态,粒子之间的连接不够牢靠。这说明喷涂距离在16mm时,导致粉末颗粒的撞击速度大大降低,粉末颗粒无法完全破碎。

2.4 喷涂次数的影响

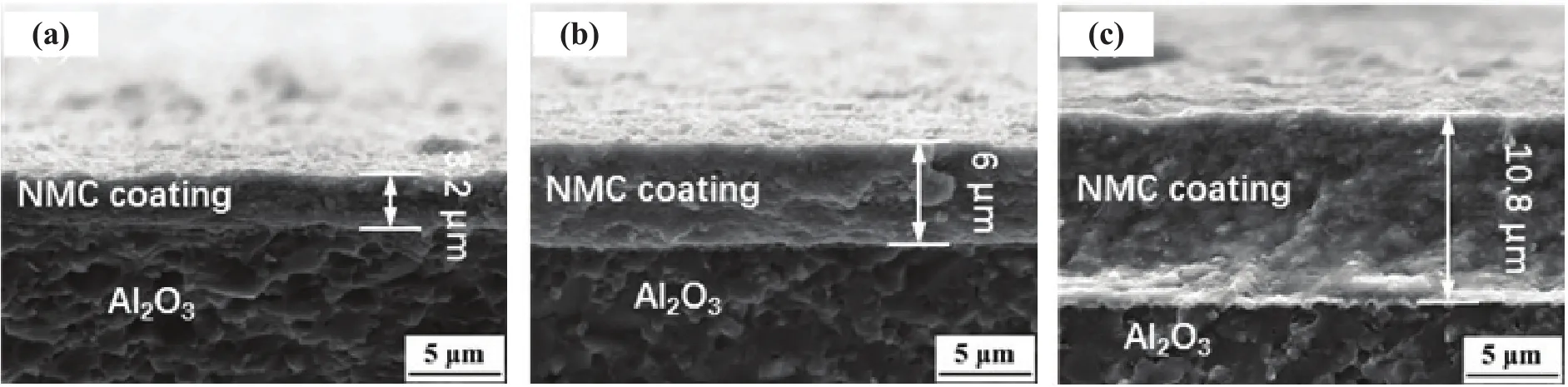

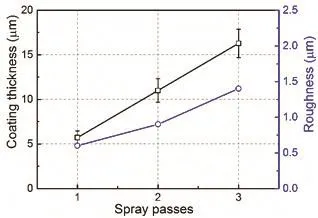

为了达到理想的电荷输出条件,锂离子电池NMC正极通常需要对涂层厚度进行准确把控,在真空冷喷涂过程中,通常采用改变喷涂次数的方法来实现。图10为不同喷涂次数下真空冷喷涂NMC涂层厚度以及粗糙度统计结果,随着喷涂次数的增加,NMC涂层厚度线性增加,在喷涂次数为3时达到16.5 μm。同时,随着喷涂次数的增加,涂层的粗糙度也略有增大,这是因为随着喷涂次数的增加,后续粒子对涂层的夯实作用导致凹坑现象更加明显[16]。

图10 喷涂次数对涂层厚度及粗糙度的影响Fig.10 Effects of spray passes on coating thickness and roughness

3 结论

使用球磨处理后的NMC粉末,通过真空冷喷涂方法在氧化铝基体上制备了NMC涂层,对涂层的微观形貌和相结构进行了测试,研究了气流量、喷涂距离、喷涂次数对涂层形貌的影响。结果表明,由于粒子的破碎沉积,真空冷喷涂NMC涂层发生了晶粒细化现象,这在涂层的XRD图谱中得到体现。真空冷喷涂NMC涂层的微观形貌受气流量,喷涂距离,喷涂次数等参数的影响,随着气流量增加,粉末粒子撞击速度增加,因此涂层沉积速率和粗糙度均有所增加。同时,过大喷涂距离会导致粉末粒子的撞击速度下降,涂层出现分层及剥落,并且NMC涂层内部呈现出与粉末堆积类似的疏松结构。在合适的喷涂参数条件下,真空冷喷涂NMC涂层结构致密,表面粗糙度低,沉积速率高,可以通过调整喷涂次数实现涂层厚度的线性调控。