苯氯化生产装置废气处理方法分析与研究

2019-05-17冯少将

冯少将

(江苏瑞祥化工有限公司,江苏扬州211900)

随着国家环保管理力度的加大,消除苯氯化装置的废气污染也就迫在眉睫。江苏瑞祥化工有限公司系国有大中型氯碱化工企业,拥有10万t/a隔膜碱及8万t/a离子膜碱电解装置,电解产生氯气主要通过苯氯化生产苯系衍生物来平衡,配套5万t/a氯化苯和9万t/a二氯苯苯氯化系列生产装置。由于苯氯化装置废气的种类较多,腐蚀性较大,储槽排气易升华结晶,还存在部分废气流速过快捕集困难等原因,在苯氯化废气处理技术上存在一定的难度。本文就该公司苯氯化生产装置在尾气处理方面的一些成熟做法进行探析和研究。

1 苯氯化尾气主要的处理方法

1.1 主要的尾气处理方法

苯氯化尾气性质主要属于氯烃类(氯化苯、二氯苯、三氯苯属于氯烃类,少量的苯属于芳烃,少量的氯化氢除外),目前市场上适合于处理氯烃类尾气的方法,主要有冷凝法、液体吸收法、RTO蓄热式氧化法、吸附法、光分解法、等离子体分解法、微波催化氧化技术、变压吸附分离与净化的技术、生物法等。

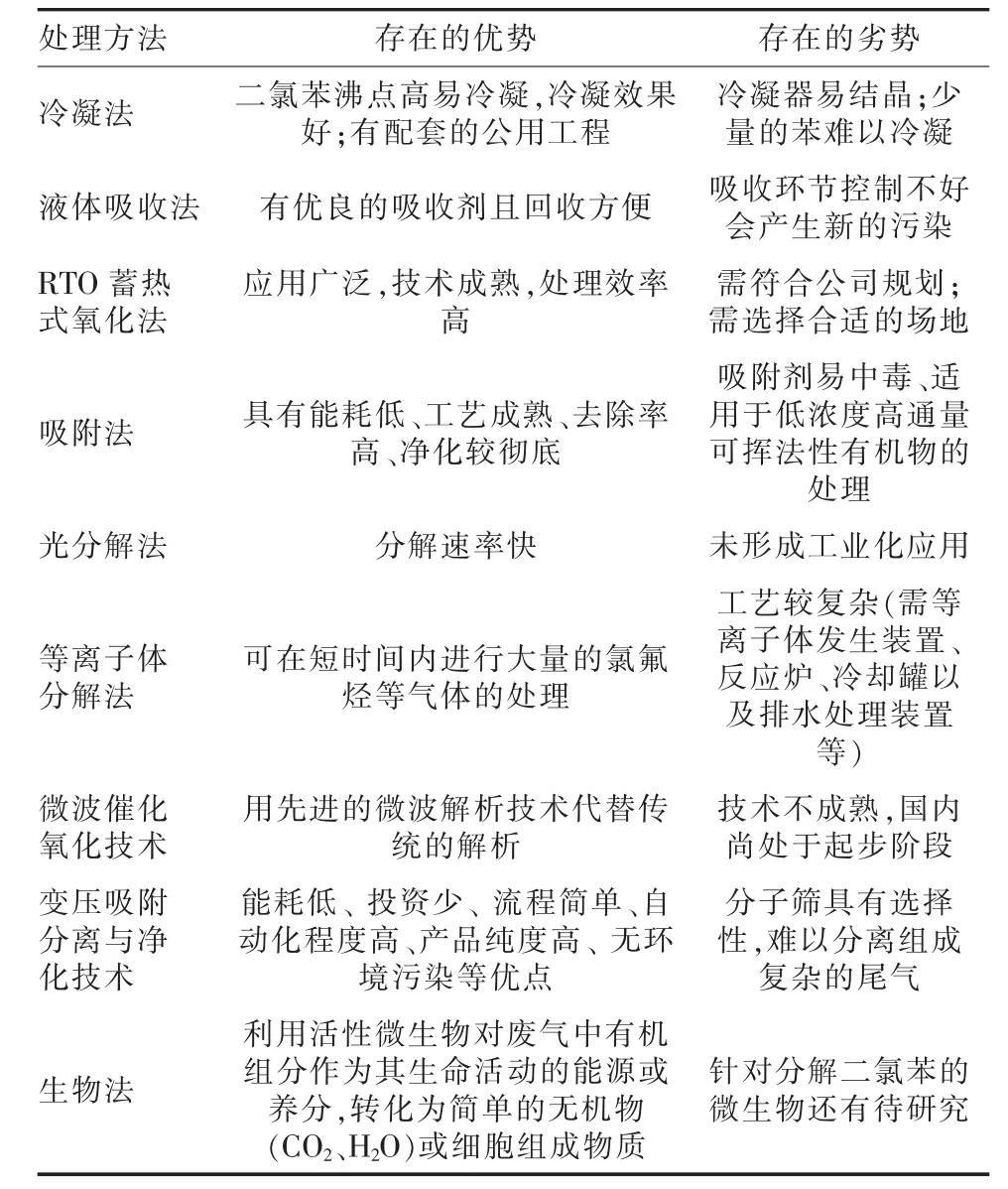

1.2 各类尾气处理方法优劣势比较

经过以上对苯氯化尾气可能适合的方法研究比对,多重考虑其经济适用性、安全性、技术成熟性等因素,结合苯氯化尾气本身的特性,为了最大程度地达到尾气处理的效果,特选择冷凝法、液体吸收法、碳纤维吸附法、蓄热氧化法四者相结合的处理方法。各类尾气处理方法优劣势比较表见表1。

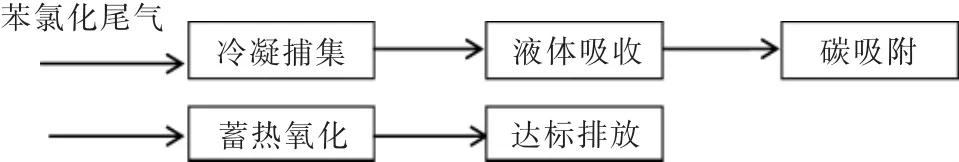

1.3 尾气处理工艺流程示意图

苯氯化尾气处理工艺流程示意图见图1。

图1 尾气处理工艺流程示意图

表1 各类尾气处理方法优劣势比较表

2 苯氯化尾气分析

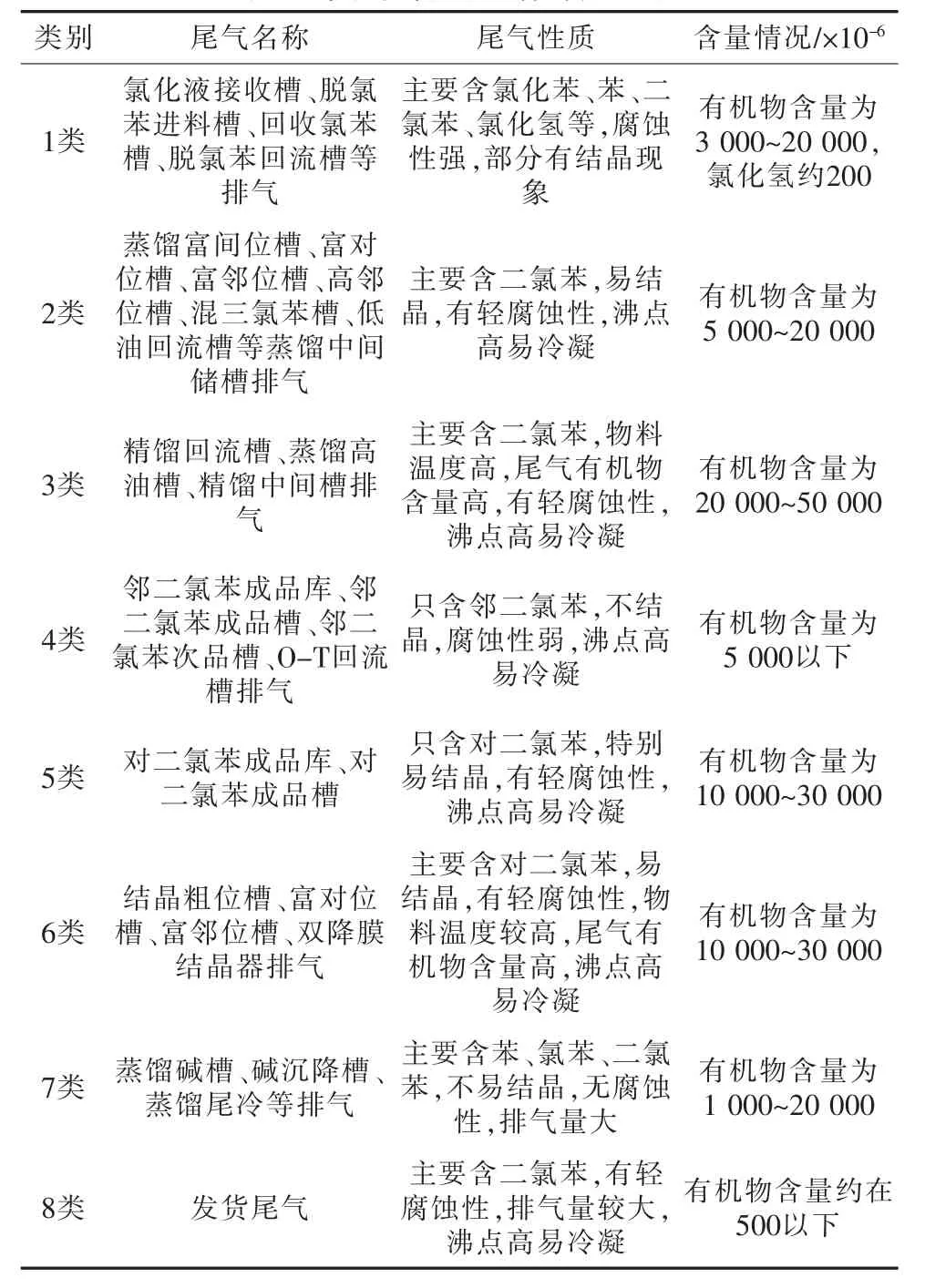

根据苯氯化装置各路尾气性质的相似性,将尾气共分成8类来加以分析和研究,苯氯化装置尾气性质分析表见表2。

经表2分析可知:

(1)苯氯化尾气种类繁多,性质不一。有易结晶的(对二氯苯凝固点是53.1℃),有不易结晶的;有腐蚀性强的,也有腐蚀性弱一点的;有高沸点易冷凝的(二氯苯沸点在173.4~180.3℃),也有低沸点含苯(苯沸点在80.5℃)的不易冷凝的;有排气量较大的,如装置开车时真空泵排气达约4 000 m3/h、发货尾气抽气量达3 000 m3/h等。

(2)尾气中有机物含量高,需要处理后才能排放;

(3)尾气中大多数沸点较高、易冷凝,可通过冷凝法加以捕集;

(4)对于腐蚀性尾气需增加碱吸收塔装置进行中和处理;

(5)对于苯、氯化苯等沸点较低的物质,需要用二级冷凝或-5℃冷冻盐水作为介质进行冷凝;

(6)对于排气量大的需分系统进行处置。

3 苯氯化尾气处理方法的研究

3.1 冷凝捕集法

冷凝捕集是苯氯化尾气处理的第一环节,表2中8类尾气依据其性质相似性,从腐蚀性、结晶性、产品质量保证等方面综合考虑,将上述8类尾气合并简化。

表2 苯氯化装置尾气性质分析表

(1)脱氯苯系统尾气(仅第1类尾气)。这类尾气冷凝处理需采用耐腐蚀的尾气管道、冷凝器以及下料管道,管道需带蒸汽保温伴管或电保温,冷凝器冷凝介质使用循环水。

(2)蒸馏中间储槽系统的排气(第2、3类尾气)。这类尾气冷凝处理仅需采用碳钢或不锈钢的尾气管道和下料管道即可,冷凝器使用耐腐蚀的石墨冷凝器,管道需带蒸汽保温伴管或电保温,冷凝器冷凝介质使用循环水。

(3)邻二氯苯成品尾气系统(仅第4类尾气)。这类尾气冷凝处理采用碳钢或不锈钢的尾气管道和下料管道即可,冷凝器使用石墨冷凝器或碳钢冷凝器,管道无需保温,冷凝器冷凝介质使用5℃水。

(4)对二氯苯成品尾气系统(仅第5类尾气)。这类尾气冷凝处理采用不锈钢的尾气管道和下料管道,冷凝器使用石墨冷凝器,管道需带蒸汽保温伴管或电保温,冷凝器冷凝介质需使用45℃左右的热水进行冷凝。

(5)结晶中间储槽系统的排气(第6类尾气)。这类尾气冷凝处理仅需采用不锈钢的尾气管道和下料管道,冷凝器使用耐腐蚀的石墨冷凝器,管道需带蒸汽保温伴管或电保温,冷凝器冷凝介质使用热水。

(6)蒸馏碱槽排气系统(第7、8类尾气)。这类尾气冷凝处理仅需采用碳钢的尾气管道和下料管道,冷凝器使用碳钢冷凝器或石墨冷凝器(选择石墨冷凝器时其浸塑树脂需耐碱性),管道只需正常岩棉保温,冷凝器冷凝介质使用溴化锂水。

(7)冷凝捕集是苯氯化尾气处理的第一关,冷凝水温及水量的控制至关重要,直接关系到尾气处理的成败。需正常保持尾气管道、冷凝器以及冷凝器下料管道的畅通。

3.2 液体吸收法

3.2.1 吸收剂的选择

吸收剂的选择主要要考虑对二氯苯的尾气的溶解性、经济性、回收处理的方便性等因素,可选择氯化苯或邻位氯苯成品。氯化苯和邻位氯苯成品都是优良的溶剂,根据相似相溶的原理,对于吸收二氯苯尾气是不错的选择。吸收后的氯化苯可以进入回收氯苯槽回到氯化苯生产系统循环使用。吸收后的邻位氯苯可以进入高邻位槽进行分离。

3.2.2 氯化苯或邻二氯苯吸收方法

对具有腐蚀性的脱氯苯尾气系统的尾气进行预处理。主要是经过碱洗塔进行喷淋吸收尾气中的氯化氢,经过碱液喷淋吸收后的呈中性的尾气,再进行用氯化苯或邻二氯苯吸收。

经过冷凝捕集过的尾气经过氮封进入氯化苯或邻二氯苯尾气吸收塔进行吸收,吸收液氯化苯或邻二氯苯经过冷凝器降温,降温介质为普冷盐水,控制吸收液温度在10~15℃(温度过低会可能会造成吸收塔结晶堵塞,温度过高不利于尾气吸收并可能造成氯化苯或邻二氯苯尾气含量超标),吸收塔、吸收槽、冷凝器等设备采用防腐材料,管道需带蒸汽保温伴管或电保温。

尾气管道进入氯化苯或邻二氯苯尾气吸收塔前要安装可以自动控制尾气压力的氮气调节阀对尾气进行氮封。氮封措施一方面可以减少尾气排放,另一方面可以代替储槽呼吸阀工作时吸入的空气,对安全生产有利。

对于蒸馏碱槽排气系统(第7、8类尾气)由于排气量较大且不够稳定,在进入吸收塔前需安装压力联锁的泄压装置,以防造成相连储槽呼吸阀启动污染环境,甚者造成蒸馏系统真空泵跳泵事故的发生。

定期分析吸收液含量,做好吸收液更换的定期工作,防止吸收液饱和造成吸收塔结晶。

3.3 吸附法

经过液体吸收过的尾气再经过尾气缓冲罐降低流速捕集夹带的吸收液液滴,经尾气风机进入活性炭颗粒或碳纤维吸附塔吸附。吸附塔正常安装2个,1用1备,并带有脱附装置(有集成装置可以采购)。进入缓冲罐前尾气管道需带蒸汽保温伴管或电保温。

对吸附后尾气含量及时联系质检部门进行分析,出现含量超标(尾气有机物含量指标为:苯≤12 mg/m3,氯化苯≤50 mg/m3,二氯苯≤50 mg/m3)及时调用吸附装置并对停用的吸附塔进行脱附处理,定期检查、排放缓冲罐物料。

3.4 蓄热氧化法

苯氯化尾气经过碳纤维吸附后进入混合室然后由大风机(风量31 030 m3/h)提供动力送入RTO处理,通过风机变频调节,风管负压控制在-500 Pa,尾气通过进气管道依次进入集气室、蓄热室、燃烧室,气动调节阀正常切换周期为3 min,通过控制气动调节阀开闭时间,控制蓄热室温度在560~760℃,燃烧室温度760~840℃。RTO尾气出气经过喷淋塔对废气进一步水洗、净化、除尘、降温后送至尾气吸收塔吸收,尾气吸收后达标排放。

4 尾气处理配套设施

各储槽需安装呼吸阀(呼吸阀前加阻火器更佳)以及防爆片。呼吸阀、阻火器、防爆片采取安装电保温等防止结晶措施。呼吸阀工作压力范围宜在-500~5 000 Pa;防爆片选择(10±0.025)kPa 级起爆的防爆片。储槽呼吸阀与储槽排气管道如使用电保温宜使用不同线路,防止局部跳电引发事故。电保温产品质量以及安装要求符合安全设计标准,每路要求接地安装良好。每个尾气系统以及尾气总管安装远传压力显示,并设有报警功能。

5 结语

苯氯化尾气处理中冷凝、吸收、吸附、蓄热氧化4个环节缺一不可。其中冷凝环节至关重要,冷凝效果的好坏直接决定着吸收环节的运行成本,吸收环节运行不好也会影响到吸附塔的运行周期。同时,生产运行管理环节也很重要,可以通过降低物料流速、合理地控制储槽等设备内物料的温度、合理采用探管等方法减少尾气的产生和逸散。苯氯化尾气经过冷凝、吸收、吸附、氧化4个环节的处理后基本可实现达标排放。