可变地隙与轮距拖拉机底盘研究与设计

2019-05-17张磊

张磊

(山东农业大学,山东 泰安 271000)

1 可变地隙与轮距拖拉机底盘结构设计原理

(1)底盘整体设计原理。传统拖拉机结构设计,多是将前桥、中间转动部分以及轮边减速三部分分离开,因而当拖拉机前桥部分动力结构发生变化时,地隙轮距无法跟踪调整,只能通过翻转轮独立调节。但该种独立调节方法的逆转强度有限,一旦外部阻力超出了翻转轮力的控制范围,拖拉机仍旧无法继续工作。进行可变地隙与轮距拖拉机底盘改造时,将拖拉机的左右驱动桥、中间传动部分、以及轮胎总成部分都组合在一起,使拖拉机各个单结构部分变成一个整体,确保机械的各个部分动力强度实现协调统一。具体来说,动力传输部分主要是通过牵引附着力,将拖拉机的动力创造系统、动力传输系统以及平衡结构的各个环节都调节到一起,确保中间传动部分,始终与左右桥的角平分线对齐。

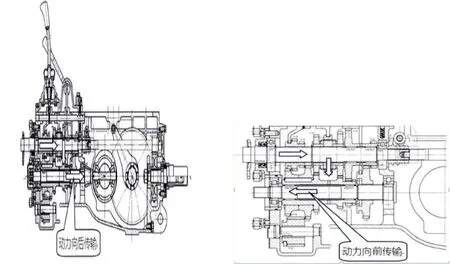

(2)中间传动结构设计原理。拖拉机中间传动结构部分,主要包括发动机、动力传输箱、变速箱三部分。传统的拖拉机中间传动结构设计时,动力传输箱在含差速器的作用下,先连接发动机,并在变动箱的帮助下,将动力传输到动力传输箱内,经左右桥进行驱动传导,如图1。进行改造后,先将原有的单档操作转变为阶梯变档操作,然后由动力向后传输改为向前传输,节省了动力传输过程中往复循环功率损耗,拖拉机做功调节效果明显增强。

图1 中间传动结构设计设计对比图

(3)左右桥设计原理。拖拉机对盘左右桥设计,是沿着驱动桥摇臂、分力箱、地隙调整油缸、转向油缸和轮胎运转结构五部分组成。当分力箱将强动力传输给箱动力,在经齿轮传动分别传递至前后驱动桥摇臂处的过程中,可利用链条实现动力传输中的前后轮总成动力持续传导。同时,驱动桥摇臂在地隙调整油缸的推动下,也可以实现拖拉机可变地隙大小的调整。具体来说,拖拉机底盘在左右桥动力供应时,始终保持着驱动调整的频率相同,可以避免动力系统做功损耗的问题。

(4)驱动桥连杆设计原理。驱动桥连杆机构设计时,首先利用支撑连接杆两端相互连接,建立左右桥平衡支撑体后,再利用支撑滑杆与连杆结构,把驱动支持中间部分撑起来,此时拖拉机做功系统和外部滑杆支撑座总成部分就可以确保左右桥两杆始终处于稳定支撑的状态,而铰接连杆部分又带动支撑座在内部持续做功,实现周期旋转。

2 可变地隙与轮距拖拉机底盘设计方案

2.1 左右边桥设计方案

左右边桥做功主要是依靠主副齿轮的协调转动实现拖拉机的动力传导。

(1)功率分析。左右边齿轮设计时,以左右齿轮的尺寸限制发动机的做功功率,为左右边桥的动力供应基础。如某拖拉机发动机动力供应强度为1000W,则左右桥进行轮据调节时,也主要是以1000W为基础进行动力传导。若此时左右桥做功强度稳定,则边距调节的做功功率将与发动机初始产生的功率相等;反之,功率值低于1000W。

(2)参数分析。齿轮载重力强度与齿轮主要参数之间有关联。如某拖拉机齿轮尺寸参数主要为:模数Q、中心距W、小齿轮半径a、大齿轮半径A、小齿轮宽b和大齿轮宽B。计算齿轮强度时,要计算齿面接触强度,接齿根弯曲度值。同时,大齿轮与小齿轮的计算结果要分开运算,最终得到的计算结果才是最终结果值。

值得注意的是,齿轮做功情况分析也要考虑到齿轮持续做功的疲劳极限问题。假定大齿轮与小齿轮的初始做功强度为1500W,经过1年的使用后齿轮均出现了不同程度的磨损,后期继续做功时其做功强度无法实现有用功完全转换的效果。因此进行齿轮做功情况分析时,需适当地扣除大齿轮、小齿轮使用中的损耗功率。

2.2 齿轮设计方案

齿轮校核齿根弯曲度,齿轮初定参数部分也是齿轮做功情况分析的条件之一。齿轮校核齿根弯曲度,是指齿轮实际分析时,为确保齿轮之间的距离均保持良性运转的状态,需在齿轮使用前,对齿轮体系进行集中性检验,解决其中不标准的问题,继而实现齿轮标准、一致的做功效果。而齿轮初定参数是指进行拖拉机齿轮动力开发、动力供应期间,随时按照统一的参数动力处理标准进行动力调节。如某次拖拉机的动力功率3000W,初步分析机械动力供应情况时,需先确定齿轮供应的初始做功强度,然后再按照这一标准调整大齿轮和小齿轮的周期旋转次数、旋转每周的做功功率比等条件。本次拖拉机的做功分析结果为:机械动力结构做功功率原始功率的2/3,即2000W,然后按照大齿轮与小齿轮的功率相差1.5倍的标准,分别将齿轮的做功强度调整到齿轮做功的最佳状态即可。

2.3 动力输出箱设计方案

(1)链传动部分。链传动部分是在额定传输功率的辅助做功状态下将额定转速从最低档调制最佳做功状态的动力供应过程。一般而言,可变地隙与轮距拖拉机底盘的链传动结构共分为1~4档,且每一档的变速传导数值按0.89r/min计算。当拖拉机的机械动力传输环节进行一次动力传输,链传导动力结构就增加一次传导的强度,直到额定电压状态下,额定功率的做功强度达到最佳位置。假定某可变地隙与轮距拖拉机底盘的初始额定功率为300W,按照0.89r/min计算,持续做功100min后,拖拉机的做功强度就增加了89W,其机械设备的做工功率也提高了一个等级。随着机械做功持续增加,可变地隙与轮距拖拉机底盘的做功强度还会继续增加。

(2)链条节距、链条长度。进行可变地隙与轮距拖拉机底盘改造后,现有的链条设计体系的功率传导模式大多是按照并排链条传输的顺序进行排列,双向动力传输结构的做功强度比单项链条传输的强度要大,且链条传输时做功的稳定性也较高。为确保可变地隙与轮距拖拉机底盘设计后可实现链条稳定、均衡性做功,也需对链条的节距、长度进行分析。若链条的长度为均等长度,则链条做功的强度是有用功=无用功均。若链条的内部铁链条长度>外部链条长度,说明此时有用功>无用功。一般而言,可变地隙与轮距拖拉机底盘的链条长度在0.5~0.9cm之间,为最佳状态。

2.4 变速箱设计方案

一方面,利用左右桥两侧平衡的齿轮动力传导方法将分动器传输时的动力传导到可变地隙与轮距的调节结构上,确保拖拉机在不平稳的外部状态下平稳做功。另一方面,主轮变速箱左侧和右侧分别安装有轴承穿插孔,当机械做功时机械结构直接通过轴承穿插孔,将可变地隙与轮距的做功强度转换为具体的轴承做功转换模式,然后再通过轴承调控强度,适当的调整摇臂壳的齿轮参数结构,直到变速箱的变速强度,与可变地隙与轮距的外部需求达到一致就可以停止。如原有动力供应强度为A,经过变速箱调节后,系统再次进行要摇臂调节时,将按照每次摇臂增加1的标准,继续进行摇臂做功。

3 结语

综上所述,可变地隙与轮距拖拉机底盘研究与设计分析是现代机械结构实践中优化的技术理论归纳,不仅明确了机械结构改造的理论方法,也大大提高了机械做功的速率。在此基础上,通过底盘整体设计原理、中间传动结构设计原理、左右桥设计原理、驱动桥连杆设计原理,着重对左右边桥设计方案、齿轮设计方案、动力输出箱设计方案、以及变速箱设计方案进行探究,可为社会机械结构创新带来研究思路。