惯导系统旋转机构轴承动力学建模方法研究

2019-05-16杨研蒙姚建军闫红松袁大义王永振

杨研蒙,姚建军,闫红松,袁大义,王永振

(北京自动化控制设备研究所,北京 100074)

0 引言

捷联惯导是一种十分先进的自主式导航系统。系统的陀螺仪和加速度计直接固连在载体上,去掉了物理机电平台,用计算机软件构建了一个数字平台加以取代。捷联惯导系统与平台惯导系统相比,其体积小、质量小且成本低,而系统的可靠性却大为提高,可以提供更多的导航信息,这给维护和使用都带来了诸多方便。由于捷联惯导存在着定位误差随时间累积的缺陷,所以在工程实践中提高惯导系统精度一般有两种方法[1]:一是提高制造工艺,研制高精度新型惯性敏感器件(Inertial Measurement Unit,IMU),但系统成本较高;二是通过合理的系统编排,采用误差补偿的方式提高惯性导航精度,这种方法可以以较小的成本投入获得较大的精度提高。旋转调制技术就是将现有精度IMU固定在旋转机构上控制其周期性旋转,将相应误差源调制成周期信号形式,从而在导航参数解算过程中得到均化。采用旋转调制技术与研制高精度惯性器件相比,具有成本低、见效快等特点。但由于旋转机构轴系的增加导致旋转调制型捷联惯导系统结构相对非旋转调制型捷联惯导系统结构要复杂得多,因此其结构动力学建模与仿真分析也要复杂得多。

目前,旋转机构分为单轴旋转、双轴旋转和三轴旋转三类,其中双轴旋转较为普遍。双轴旋转调制捷联惯导系统的旋转机构,主要由惯性测量组件、外环框架、电机、码盘、锁紧装置、外壳体等部件组成,如图1所示。其中,惯性测量组件由陀螺、加速度计、电路板等分别紧固在惯性台体上构成,台体通过小电机和码盘内的轴承与外环框架连接;外环框架再通过大电机和另一个码盘内的轴承与外壳体连接,形成双轴旋转系统,该系统在工作时可通过锁紧装置来抑制轴系旋转。

轴承是构成旋转轴系的关键元件,对旋转机构的运动性能具有重要影响。在系统级动力学仿真中,轴承通常采用等效建模方法。轴承的等效建模方法主要有三种[2-5]:第一种是将轴承看作刚体,不考虑其弹性,这样做只能在轴承连接关系对结果影响不大且为了节省时间方便计算的条件下使用;第二种是采用弹簧阻尼单元,模拟其轴向自由转动和径向线运动刚度;第三种是采用弹簧阻尼单元,模拟其轴向自由转动、径向线运动刚度、轴向线运动刚度。在旋转调制惯导系统的动力学仿真中,这三种建模方法均存在明显的不足。为此,本文提出了一种同时模拟其轴向自由转动、径向线运动刚度、轴向线运动刚度以及径向角运动刚度的三向刚度等效建模方法。本文研究认为,在动力学仿真中,三向刚度等效建模方法更加符合真实情况。

1 旋转调制惯导系统旋转机构轴承建模方法

本文采用ANSYS workbench有限元分析软件,对旋转调制捷联惯导系统旋转机构进行动力学建模与仿真分析。旋转机构的轴系均通过双列深沟球轴承来安装。深沟球轴承由内外圈和多个滚珠构成,滚珠与内外圈之间通过接触关系组合在一起,其边界条件呈非线性状态。而模态分析一般都是视分析对象为线性变形结构,因此,需要对轴承结构进行一定的简化处理。

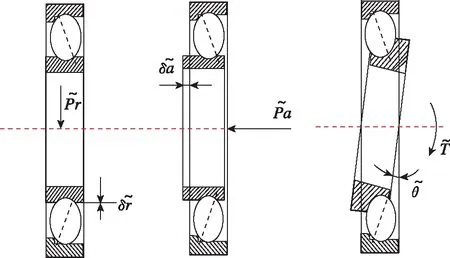

在一般情况下,轴承受径向力、轴向力和力矩联合作用时,内外圈将产生径向轴向相对位移。图2所示为深沟球轴承在三种不同外载荷的作用下的三种典型振型[6]以及相应的动态参数。

图2 深沟球轴承三种不同的振型Fig.2 Three different types of vibration ofdeep groove ball bearing

这种弹性的相对位移量对转轴有着一定的影响,反映了滚动轴承的一种使用性能。通常,用刚度作为衡量此使用性能的指标。所谓滚动轴承的刚度是指轴承内外圈产生的相对弹性位移量所需的外加负载[7]。按照相对位移的方向可以有轴承的径向刚度、轴向刚度和角刚度等。

在进行动力学性能分析时,轴承部位的建模需要考虑连接处的刚度、质量和阻尼的分布。轴承质量一般作为附加质量分配到定子和转子上。轴承对阻尼的贡献加在模态阻尼中,在单元建模时可以不考虑。此次在本文动力学建模中主要详细模拟其刚度。

轴承刚度的分布可通过给定Bushing单元中刚度矩阵里的K值来模拟。Bushing单元是一种特殊的连接方式,它通过一种数学模型和软件设置来模拟2个结构间的弹性阻尼连接[8],一个Bushing单元由6个自由度组成,3个平动自由度:Ux、Uy、Uz和3个转动自由度:φ、θ、φ,这些自由度可以全部潜在地被定义为自由无约束的旋转或平动,也可以通过刚度值来抑制这些自由度的运动。Bushing单元由刚度矩阵和阻尼矩阵组成,其中刚度矩阵为

(1)

式中,kx、ky、kz分别代表3个主方向的位移刚度(轴承的径向刚度和轴向刚度),kθx、kθy、kθz分别代表3个主方向的转动刚度(轴承角刚度)。除了对角线上的各项,其余部分都代表各自由度之间的耦合项。

假设Z方向为轴承的轴向,X、Y方向为轴承的径向,那么旋转机构在实际工作时,轴承的Z向转动是无约束状态的,即kθz=0,且kx、ky为轴承的径向刚度kr;kθx、kθy为轴承的径向转动刚度,因此有kx=ky=kr,kθx=kθy=kθr。耦合项对结果的影响较小,可以忽略不计[9-10]。

最终矩阵式(1)可简化为

(2)

2 轴承刚度的计算

2.1 滚动轴承刚度的理论计算

轴承的径向刚度、轴向刚度以及角刚度大小取决于材料、载荷、滚动体、内外圈曲率、接触角以及加工、装配等因素。

按文献[11],当间隙为0时,单列深沟球轴承受径向载荷时变形公式为

(3)

(4)

按文献[12],当间隙为0时,单列深沟球轴承受轴向载荷时变形公式为

(5)

(6)

而目前关于轴承转动角刚度的变形公式尚未有文献可供参考。

式(3)~式(6)中,δr为轴承径向变形量,μm;δa为轴承轴向变形量,mm;Qmax为承受最大负荷的钢球上所承受的力,kgf;Q为每个钢球所承受的轴向负荷值,kgf;db为钢球直径,mm;z为钢球个数;α为初始接触角,(°)。

滚动轴承的刚度是指轴承内外圈产生的相对弹性位移量所需的外加负载,由于其刚度的变化规律跟很多因素有关,涉及很多非线性关系。因此为了方便计算,定义轴承的刚度为

(7)

式中:F为作用在轴承上的载荷;δ为轴承内外圈所发生的位移量。K值越大,说明轴承的刚度值越大。

由式(3)~式(7),可以求得深沟球轴承的径向、轴向刚度表达式为

(8)

(9)

式中,单位为:kgf/mm。

表1所示为本文研究的旋转机构中代号为618/22HV/P4DB的深沟球轴承的结构参数值。

表1 深沟球轴承参数

将表1数据代入式(8)、式(9)后求得

Kr=1.2×105N/mm

Ka=1.4×105N/mm

2.2 滚动轴承刚度的有限元计算

1)基本假设[13]

1.忽略深沟球轴承径向游隙和油膜之间的影响;2.忽略轴承保持架和倒角等局部细节;3.轴承内圈和外圈壳保持原来的形状不变形,只发生刚性位移,即符合刚性套圈假设。

2)轴承有限元分析前处理

定义轴承内外圈和滚动体材质为线弹性材料模型,均使用9cr18钢,弹性模量E=2×1011Pa,泊松比μ=0.3,材料密度ρ=7700kg/m3。

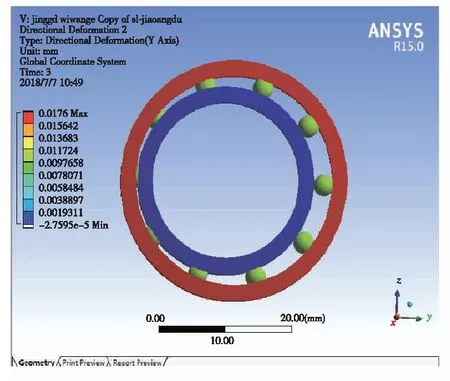

对轴承部件划分网格时进行分组均匀网格划分,对滚动体使用patch conforming method协调分片四面体网格划分方法。而为了得到更好的收敛结果,对内外圈使用sweep扫略网格划分,得到全部为六面体的网格单元,如图3所示,整个模型共361300个节点,138594个单元。

图3 深沟球轴承有限元模型Fig.3 Finite element model of deep groove ball bearing

由于该轴承为双列类型,因此滚动轴承中存在四种形式的接触,即滚动体与内圈、滚动体与外圈、上内圈与下内圈、上外圈与下外圈的接触,前两种接触类型定义为摩擦接触,摩擦系数为0.02;后两种接触类型定义为绑定接触。

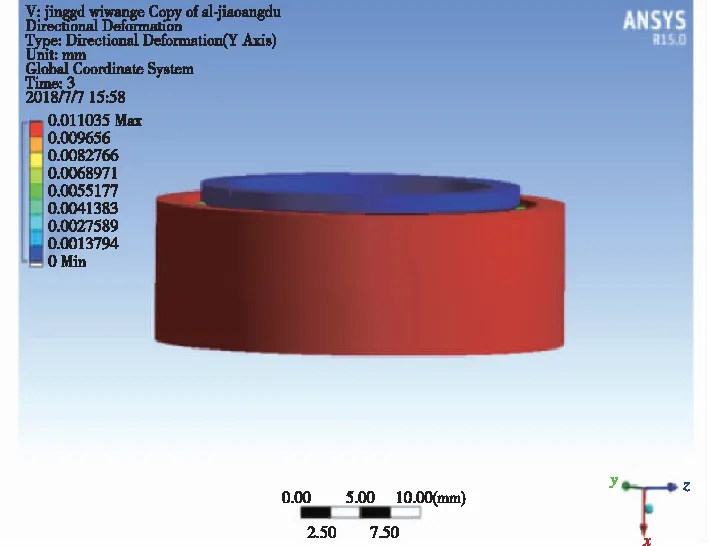

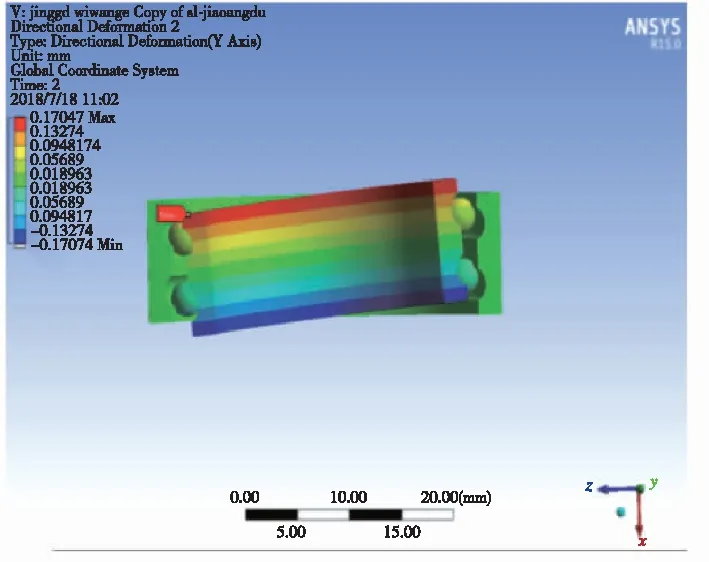

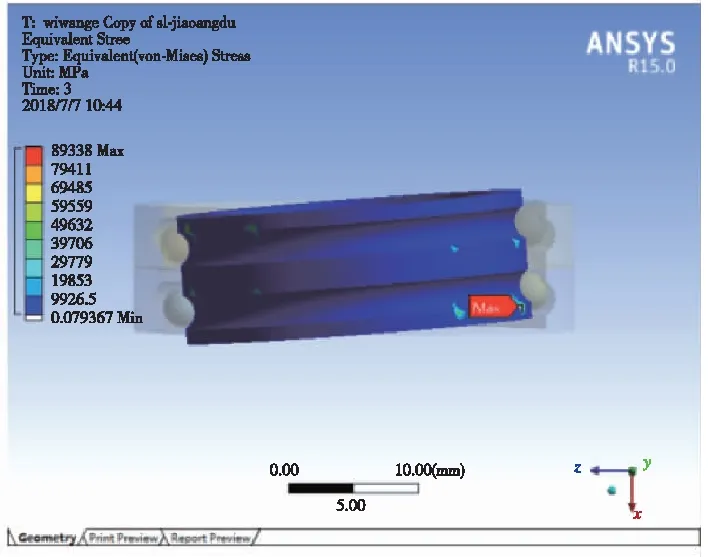

根据轴承的实际工作情况,在计算径向刚度时,将轴承的内圈内表面全约束,分别在外圈外表面施加Y轴方向的径向许用载荷3400N和外圈下表面施加X轴方向的轴向许用载荷1750N;在计算角刚度时,对轴承外表面外圈表面全约束,在内圈内表面施加绕X轴方向的力矩载荷3000N·m。

2.3 轴承刚度的仿真结果及分析

图4、图6、图8分别为轴承在受到径向载荷、轴向载荷、力矩载荷时的整体位移变形图,为了效果更加直观,总位移经过一定倍数的放大处理;图5、图7和图9分别为对应的内圈应力分布云图。从各图中的应力分布可以看出有限元仿真分析的合理性。

图4 轴承受径向载荷时的径向位移Fig.4 Radial displacement of bearing under radial load

图5 轴承内圈受径向载荷时的应力分布Fig.5 Stress distribution of bearinginnerring under radial load

图6 轴承受轴向载荷时的轴向位移Fig.6 Axial displacement of bearingunder axial load

图7 轴承内圈受轴向载荷时的应力分布Fig.7 Stress distribution of bearing innerring under axial load

图8 轴承受转动载荷时的轴向位移Fig.8 Rotational displacement of a bearingunder rotational load

图9 轴承内圈受转动载荷时的应力分布Fig.9 Stress distribution of bearinginner ring under rotational load

再根据式(7)对以上分析得到的数据进行处理计算,得到以下载荷位移曲线图,如图10~图12所示。

图10 径向载荷-位移图Fig.10 Radial load-displacement diagram

图11 轴向载荷-位移图Fig.11 Axial load-displacement diagram

图12 转动载荷-位移图Fig.12 Rotational load-displacement diagram

根据曲线图10~图12可以看出,在许用载荷的范围内,随着外界载荷的增加,轴承的刚度基本为线性的。虽然轴承刚度是变化的,但由于跨度范围很小,因此考虑选取各点所对应刚度值的平均值进行求解,最后求得该轴承的径向、轴向和角刚度分别为

Kr=1.91×105N/mm

Ka=1.88×105N/mm

Krθ=1.5×106(N·mm)/(°)

通过验证式(8)、式(9)得出的轴承径向和轴向刚度的数值与上文通过有限元仿真分析得到的数值结果在同一量级。由于公式求得的数值为单列球轴承刚度,而文中有限元分析得到的数值为双列球轴承刚度,在文献[12]中说明了多列轴承刚度是大于单列轴承刚度的,数据结果也符合此理论依据。因此,证明了本次仿真结果的正确性与有效性。此外,由于经验公式和拟合公式存在一定的局限性和离散性,而通过有限元仿真分析得到的数值更加精确与具体。所以,轴承刚度的数值最终选择参考有限元仿真分析所计算出的结果进行处理。

同理,可通过有限元仿真方法计算得到电机与锁紧装置里面的相关轴承的刚度。

3 旋转调制惯导系统旋转机构的模态分析

模态分析的基本原理[15]:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。坐标的变换矩阵为模态矩阵,其每一列为模态振型。由振动理论,系统任一点的响应均可表示为各阶模态响应的线性组合。因而,通过求出的各阶模态参数就可得到任意激励下任意位置处的系统响应。模态分析的最终目标是识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构力学特性的优化设计提供依据。

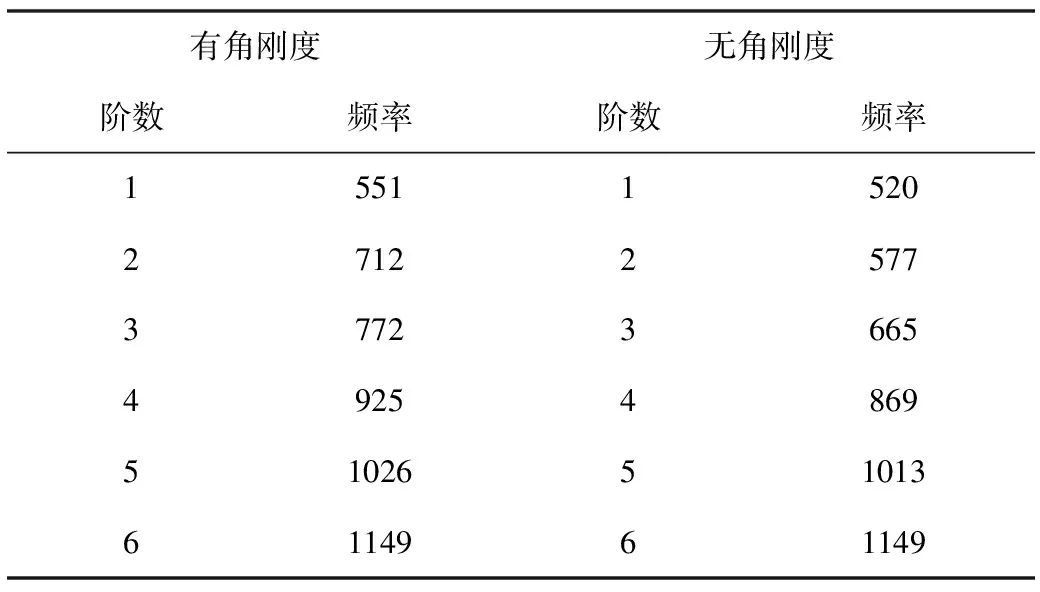

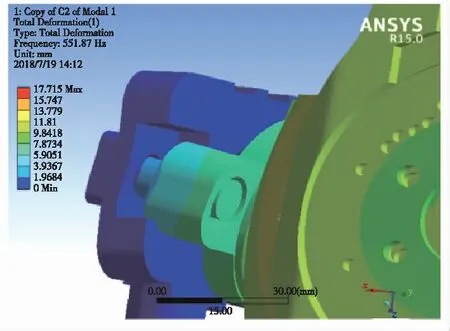

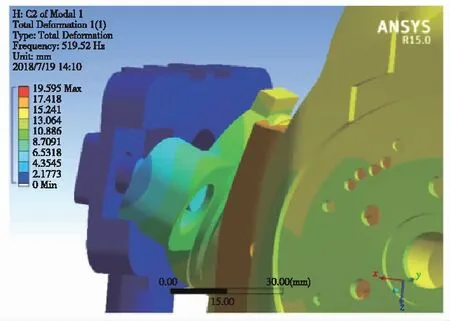

在对旋转机构进行模态分析时,得到了在旋转机构有、无角刚度时的模态频率,如表2所示。

表2 旋转机构的模态频率

前五阶的振型为:第一阶,外环和台体沿z轴做上下平动;第二阶,外环和台体沿x轴做左右平动;第三阶,外环出现对角线方向挤压变形,台体受挤压绕x轴转动;第四阶,外环和台体绕z轴来回转动;第五阶,外环不动,台体绕y轴来回转动。虽然有、无角刚度时,旋转机构前五阶的整体振型都基本相同,但在锁紧装置导向柱处的局部振型却都不相同。例如第一阶的局部振型如图13、图14所示。可以看出,考虑角刚度时,导向柱处的运动方向和轴承的运动方向相互一致,协调统一;而不考虑角刚度时,导向柱的运动方向与轴承运动方向发生冲突,位移不协调。因此,考虑角刚度时的振型显得更加真实。

图13 考虑角刚度时的局部振型Fig.13 Local mode of vibration withconsidering angular stiffness

图14 不考虑角刚度时的局部振型Fig.14 Local mode of vibration withoutconsidering angular stiffness

第六阶的振型为外环自身四边角处的扭转变形,如图15所示,由于未和台体轴承连接处之间发生转动角位移,因此出现了有、无角刚度时本阶模态大小仍一致的情况。

图15 第六阶旋转机构的振型图Fig.15 Vibration pattern of the sixthorder rotating mechanism

4 结论

转动轴系是双轴旋转调制捷联惯导系统的主要结构组成部分,它连接的好坏直接影响到整个系统的动态性能。因此,准确建立各部位连接处的轴承模型,计算其轴承的刚度并代入到整体结构有限元仿真分析所需的参数中将有利于提高结构动力学性能的仿真精度。

本文根据实际情况考虑了计算轴承的角刚度,在进行对比有限元仿真分析后,得出的结果更加贴近真实情况,证实了在对旋转调制惯导系统装置进行动力学仿真分析时应当考虑轴承角刚度的合理性。