白光诊断表面质量的应用

2019-05-15马时寅叶振宇陈康上汽大众汽车有限公司宁波分公司

马时寅 叶振宇 陈康/上汽大众汽车有限公司宁波分公司

0 引言

随着机动车制造自动化率的比重不断提高,各大汽车企业都在向着数字化制造迈进,而表面检验还很大程度依赖于人工来完成。在汽车厂,外覆盖件的表面质量检验,通常由专业人员通过眼观、手摸、油石打磨等一系列检验流程来完成。而人的个体差异,导致检验的标准无法做到完全的统一。为保证检验偏差的一致性,需花费大量的时间、财力、物力对人员进行培训对标。对于零件本身,表面检验的量化一直是困扰企业的一个难题。

随着机器自动化,人工智能时代的到来,传统的人工检验外覆盖件的表面质量的方式也将迎来变革。零件的在线自动化实时检测、识别、分析等在线技术将逐渐成为主流汽车厂研究和探索的方向。

现在白光测量技术已经很成熟,在机动车制造领域也得到了广泛的应用。例如零件特征线R角数值的测量,零件型面的尺寸测量,存在匹配关系的轮廓测量等。又因其便携性,也常用于机动车模具的型面测量。而利用白光测量技术对外覆盖件的表面质量检验还没有太多的涉足。

本研究对象正是基于上述白光测量设备的功能,对机动车车身表面质量进行检测,实现了诊断出车身存在的表面质量问题。其中涉及了对CAD数据的优化,型面特征分析,曲线构建等应用实例来阐述和解决问题。

1 白光测量设备工作原理

ATOS白光测量设备来自于德国GOM公司,是一款高精度、非接触式的光学测量设备,它适用于成型部件几何形状的全场型面数字化处理。该设备采用可见光,将特定的光栅条纹投影到测量工件表面,借助两个高分辨力CCD数码相机对光栅干涉条纹进行拍照,利用光学拍照定位技术和光栅测量原理,以投影技术为基础进行图像采集,可在1~2 s内获得任何复杂表面多达400万的高精度密集点云(点距0.03~1 mm)数据,并可根据表面的型面转化为网格面,可清晰获得细小特征,并可方便提取表面特征(圆孔、方孔、边界线、黑胶带线等)。白光测量的综合准确度<0.1 mm/m。

2 人工检验零件的形式

机动车外覆盖件的表面质量是凭借检验人员的目视、手触、油石打磨等方式来检验。

2.1 目检

在检验室,借助专用检验灯具的光照,通过双目检验,可直接鉴别出来零件表面存在的裂纹、暗伤、凹坑、划伤、凸包等缺陷。

2.2 手触检验

使用规定的、合适的零件触摸手套有条理地触摸零件的表面,感觉它的表面状况。根据人员的触感灵敏度,辨别缺陷的程度,进行评价。

2.3 表面研磨

为了能看清楚缺陷,依据零件的型面状态,选用不同规格的磨石进行打磨。研磨表面的时候必须注意,不能对零件施加附加压力。表面打磨出来的缺陷,依据缺陷程度,进行评价。

3 白光检验零件的形式

白光检验零件的形式,是利用白光设备配套的ATOS-Professional 2018软件内的表面检验功能,导入产品CAD数据进行处理分析。目前该功能对表面检验的开发应用仍为空白,且存在不少问题。因此,探索白光检测在表面缺陷的过程,通过对CAD数据优化处理、表面型面分析、构建检验曲线等方式实现诊断表面质量。以下是应用在检测三种不同零件过程的分析案例。

3.1 后盖外板下部分析

1)表面特征分析

后盖外板下部,结构简单,左右对称,以特征线分上下两面。位置人工沿特征线方向油石检验,而边缘由于弧度向上,若存在缺陷,特征线方向检验不能检验出来,因此,边缘区域通常以边缘轮廓方向油石检验。如图1所示。

图1 人工检验油石方向

2)通过分析结果采用合理的方案检验

由该零件表面特征及人工油石检验分析,采用了模拟油石检验方式,对零件区域进行了划分并构建检验曲线。白光检验上下部平面,构建以特征线方向为导向的曲线,边缘经CAD数据的处理,提取局部检测区域,构建以边缘方向为导向的曲线,曲线长度都为100 mm。如图2所示。

图2 后盖外板下部检验方案

3)结果分析

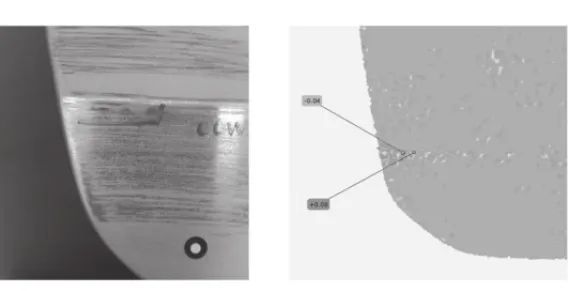

白光检验结果是后盖外板下部左侧特征线下方,存在着颜色与绿色(公差为0)有明显差别高亮区域,测量其数值,高点为+0.08 mm,低点为-0.04 mm,落差有0.12 mm。该区域有高点且有低点,由此判定检测零件表面存在波浪缺陷。而人工检验的结果是同样位置,检查出外覆盖件波浪缺陷。如图3所示。两者进行对比,发现缺陷位置白光检验结果与人工检验结果高度一致,高亮的颜色显示可进行数值测量。

3.2 右后门外板分析

1)表面特征分析

右后门外板,主特征线分上下面,轮圈位置为圆弧型面。人工沿主特征线方向油石检验上下面,轮圈圆弧面沿轮圈特征线方向检验,边缘以沿边缘轮廓方向检验。如图4所示。

图3 人工、白光检验结果对比

图4 人工油石检验方向

2)通过分析结果采用合理的方案检验

由该零件表面特征及人工油石检验分析,采用了模拟油石检验方式,对零件区域进行了划分并构建检验曲线。白光检验上下部平面,构建以特征线为导向的曲线,边缘经CAD数据的处理并提取区域,构建以边缘竖直方向为导向的曲线,轮圈圆弧面,构建以轮圈特征线为导向的曲线,曲线长度都为100 mm。如图5所示。

图5 后门外板检验方案

3)结果分析

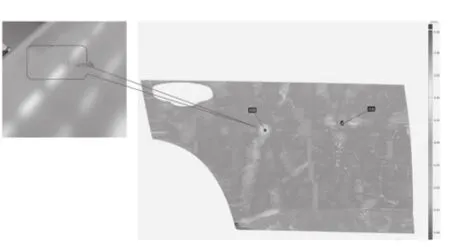

白光检验结果是右后门外板中部区域,存在两个颜色与绿色(公差为0)有明显差别的高亮区域。测量其数值,高亮红色高点为+0.06 mm,高亮蓝色低点为-0.06 mm。由此判定表面存在高亮红色凸包和高亮蓝色凹坑的缺陷。而人工检验的结果是同样位置,检查出左侧凸包,右侧凹坑缺陷。如图6所示。两者进行对比,发现缺陷位置白光检验结果与人工检验结果高度一致,高亮的颜色显示可进行数值测量。

图6 人工、白光检验结果对比

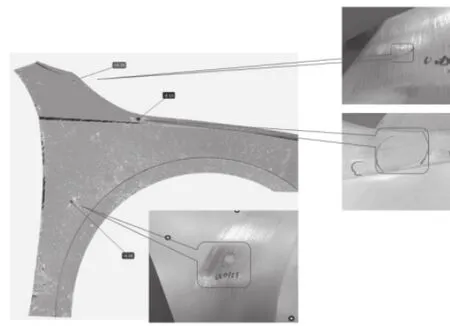

3.3 右前翼子板

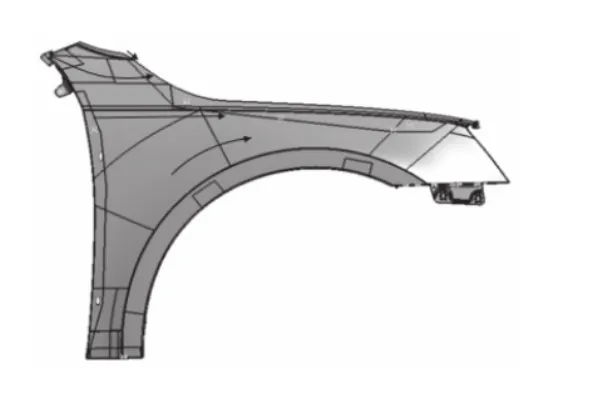

1)表面特征分析

右前翼子板零件,是一个曲面复杂的零件。除了以主特征线为分割的上下面和轮圈圆弧面之外,还有小平台和月亮湾。小平台处由A柱上部微凸缓缓过渡到下部,月亮湾以凹面圆弧为主,x向的弧形的型面。实际检验中,小平台用油石沿截面45°检验,月亮湾以x向弧面检验。轮圈及其他位置与上述基本一致。如图7所示。

图7 人工油石检验方向

2)通过分析结果采用合理的方案检验

由该零件表面特征分析,采用了模拟油石检验方式,对零件区域进行了划分。白光检验上下部平面,构建以特征线为导向的曲线;边缘经CAD数据的处理并提取区域,构建以边缘竖直方向为导向的曲线;轮圈圆弧面,构建以轮圈弧面为导向的曲线;小平台位置,构建沿截面45°方向曲线 ;月亮湾位置,构建x向的弧形曲线,曲线长度都为100 mm。如图8所示。

图8 右翼子板检验方案

3)结果分析

白光检验结果是右翼子板特征线上部、月亮湾、特征线下部,存在颜色与绿色(公差为0)有明显差别的高亮区域。测量其数值,上部高亮红色高点为+0.05 mm,月亮湾高亮蓝色低点为+0.1 mm,下部高亮蓝色低点为-0.05。由此判定表面上部存在高亮红色凸包和月亮湾及下部高亮蓝色凹坑缺陷。而人工检验的结果是同样位置,检查出左侧凸包,右侧凹坑。如图9所示。两者进行对比,发现缺陷位置白光检验结果与人工检验结果高度一致,高亮的颜色显示可进行数值测量。

图9 人工、白光检验结果对比

4 遇到问题的解决方案及实施结果

上述实践过程中,遇到以下的一些问题,通过4M1E分析及头脑风暴等方法提出了解决方案并实施,得到了理想的结果。

1)以后盖外板下部为例,构建以特征线为导向检验,白光检验结果是缺陷图部分区域不能显示,该问题原因为曲线检验为其构建的平行区域,其他多余位置不能覆盖。因此,不能简单地构建特征线为导向的检验。多次实践验证,采用了构建辅助线或者以特征线的零件对角平行线的方法,解决了该问题并且实施结果显示,所有区域已可以覆盖。该方法可应用在不同区域的曲线构建。

2)白光检验方案中以100 mm的油石长度检验,局部区域因曲面曲率的区别,缺陷显示的高亮与实际有很大区别,若调整色差带,则整个面变得糟糕。实践验证,使用不同的油石长度,对划分区域检验,结果显示的缺陷更加精准。

3)边缘及特征线区域检验中,发现该区域不能很好地显示缺陷。其原因是R角的大小影响了检验的曲率,提出了一种伪缺陷剔除算法,对R角剔除处理,排除了R角干扰因素。实验证明该方法不影响检验结果,还消除了R角对缺陷的影响。

5 生产中的应用

基于上述的实践应用,通过解决存在影响检测表面质量的问题,在生产中已应用于封样件与批量件的缺陷对比中。人工检验对比封样件与批量件的状态变化,缺陷面积大小一致时,现场质量人员往往基于个人主观的手感判断零件是否恶化,说服力不足,容易与生产人员产生分歧。通过白光诊断表面质量的应用,缺陷图准确地显示颜色差异,同时得出偏差数值。现场质量人员得到直观具有说服力的可视数据,更精准评估零件质量,消除分歧。生产技术员得到数据依此进行分析,明确优化改进方向。

6 结语

本研究结果说明白光测量技术可以实现自动检测外覆盖件表面质量,且检测结果不受人工检测的主观因素影响,具有准确性、可靠性和完整性。实践中探索了白光检验的方案、解决了不同曲面的曲线构建、消除了曲线长度和R角的影响,实现了白光对外覆盖件的质量评价。通过本文的应用研究,为白光自动检测表面质量奠定了基础,弥补企业在零件的表面自动化实时检测、识别、分析等技术的空白,引导了表面质量检测的方向。