采用可控散射喷嘴的高响应柴油喷油器和闭环喷油控制实现稳定性燃烧的研究

2019-05-14

0 前言

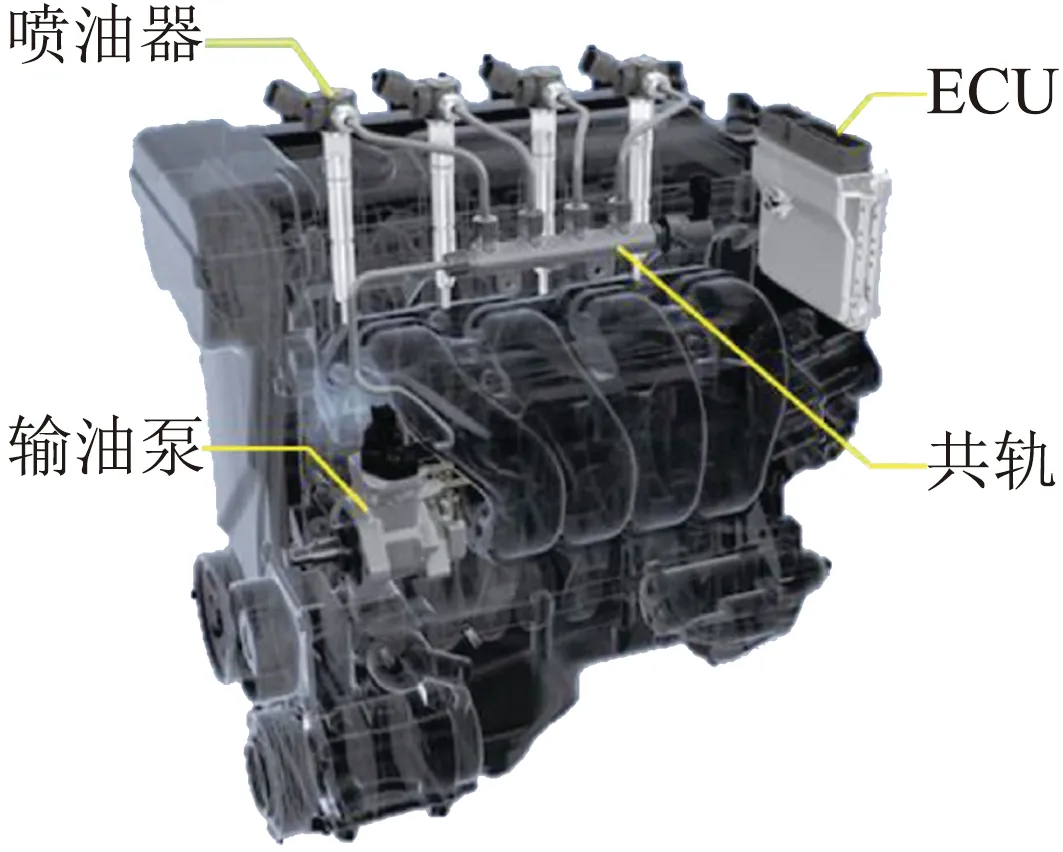

图1 共轨系统部件

基于目前全球发展趋势,未来上市的柴油机产品将会得以持续改进,并进一步实现先进的清洁柴油机。目标是为了降低污染物排放,提高热效率,从而降低燃油消耗和CO2排放。共轨系统(CRS)的发展极大地推进了这些目标的实现。图1为先进共轨系统的部件,其包括高压燃油泵、共轨、喷油器和发动机电子控制单元(ECU)。喷油压力高达250 MPa的共轨系统通过喷雾雾化和多次喷射提高燃烧性能。目前,共轨系统已经成为柴油机燃油喷射系统的主流应用[1]。

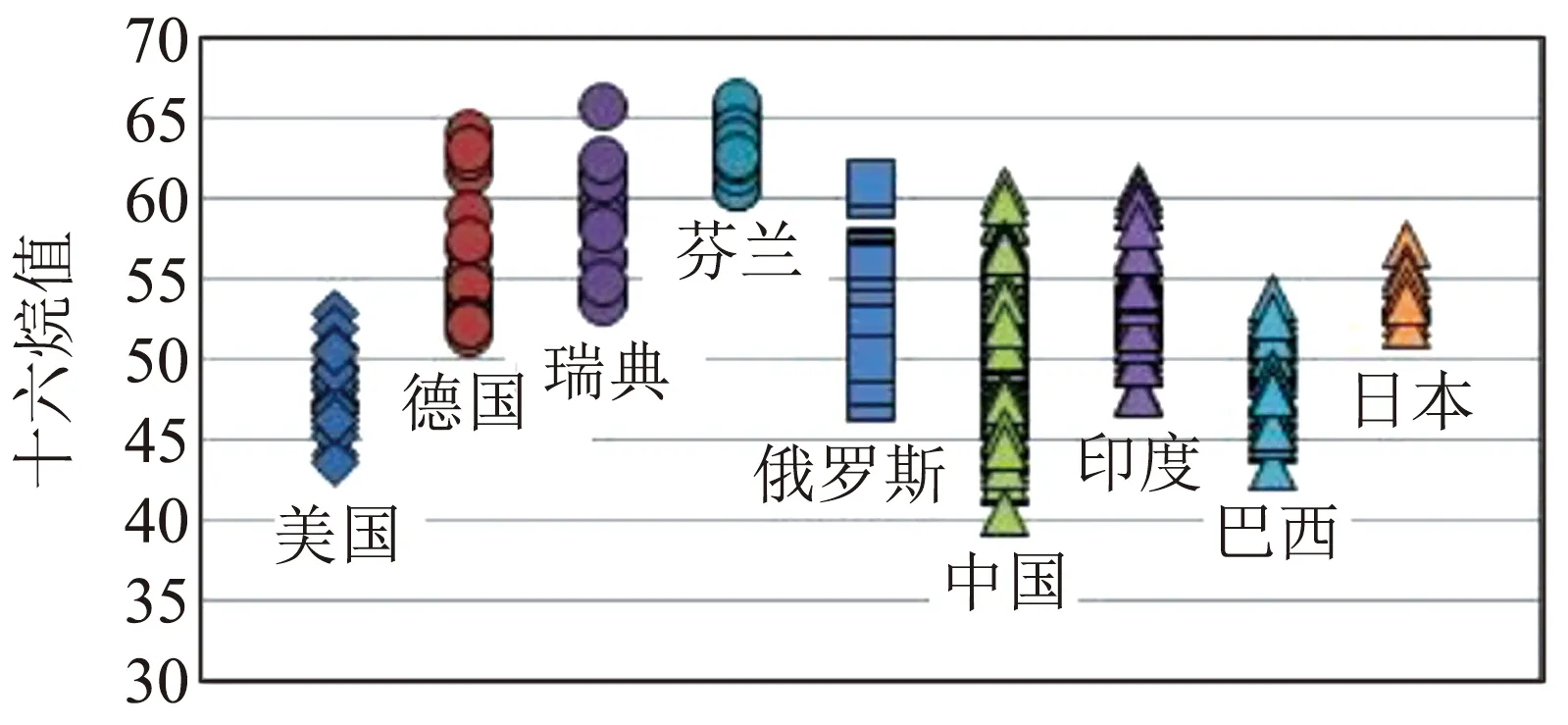

图2 基于壳牌公司2014~2016年燃油调查获得的柴油十六烷值分布特性

另一方面,环境变化、经济增长、世界范围内人口持续增长导致对能量的需求激增,为柴油机的发展设定了框架,促使柴油机污染物排放和CO2排放法规更为严格。因此,更需要采用共轨系统,降低燃油消耗,并提高热效率。为了生产更有市场竞争力、能够满足排放法规和驾驶性能的柴油车,共轨系统的燃油喷射需要更为精确、更具有柔性。考虑到能源环境的变化,由于区域环境目标条件、原油提炼设备、原油供给渠道、生物柴油特性多样化等不同情况,世界范围内柴油的总体特性更为多样化。图2显示了以2014—2016年壳牌公司(SGS)燃油调查中的柴油特性为例,所调查国家的柴油十六烷值的分布情况。图中显示,每个国家的柴油十六烷值分散性很大,这种现象在全世界范围内更加明显。从燃油特性调查结果来看,针对各个区域和国家不同等级的燃油,在全世界范围内必须使用共轨系统,以实现燃烧稳定性。

因此,在不同燃油特性条件下的燃烧精确控制是柴油机未来性能提高的关键。在共轨系统中,尤其是直接将燃油喷入气缸的喷油器,显著影响着燃烧控制。本研究阐述了通过喷油器实现油气混合物准备的稳定性和燃烧的精确控制。

1 柴油燃烧理想的喷油器

通过理想的燃烧过程可以实现柴油机热效率的进一步提高。对放热率的精确控制取决于喷油特性,需要在不同燃油特性下实现更佳喷油柔性、更好的燃烧稳定性。喷油柔性一方面是指喷油速率的斜坡,另一方面是指能够实现紧密耦合的多次预喷射策略。此外,喷嘴设计不仅影响喷雾的形状,而且可以控制气缸内喷雾的空间分布。

单次预喷是发动机标定中提高喷油速率柔性的常规策略。预喷射的燃油在接近喷嘴处燃烧,并且预先加热缸内进气,实现稳定燃烧。主喷射的着火持续期和混合时间较短,因此碳烟排放增加,燃烧噪声下降。需采用更高的轨压解决碳烟增加的问题,但同时高轨压又会增加预混合燃烧部分,并增大燃烧噪声。在这种情况下,保证少量喷油、短时液力间隔的多次预喷射是解决碳烟排放、轨压和燃烧噪声冲突的关键因素。此外,由于喷油和燃烧持续期短,斜坡形和矩形喷油规律降低了碳烟排放和燃油消耗,而且燃烧噪声也不会恶化。在恒定容积下,具有短时液力间隔的多次喷射和矩形喷油规律有助于实现理想的燃烧过程。通过新开发的高响应喷油器结构可以实现这两种目标。

通常通过喷嘴流量确定柴油机的功率等级。碳烟排放量取决于局部混合效果,通过喷孔数量和喷孔直径可以进行调整。喷孔直径和喷雾锥角的设置可以控制喷雾贯穿距和碳烟排放。而轨压对控制排放的影响最具显著。降低轨压,增加喷孔数量,减小喷孔尺寸,会减小喷雾贯穿距,从而降低热损失,这是提高热效率的其中一种方法。然而,从另一方面来说,液滴尺寸增大,喷孔增多,雾柱间的可用空气减少,因此排放会增加。为了平衡这个问题,需要一种更为柔性地调整喷雾特性的新方法。

研究人员开发了一种闭环控制技术,通过内置于喷油器的压力传感器测量实际喷油速率,从而检测喷油量和喷油正时[1-2]。该检测技术通过测量十六烷值和运动黏度来衡量燃油燃烧品质。另外,以上两种属性取决于燃油温度,因此对温度进行了传感器测量。如前言所述,对于广泛的燃油使用范围,十六烷值测量是实现稳定性系统的关键要求。运动黏度是摩擦学中避免磨损并实现全寿命目标的参数之一。

为实现以上喷油器目标,开发了以下技术:(1)提高喷雾瞬时分布的柔性的高响应喷油器;(2)提高喷雾空间分布的柔性的可控散射喷嘴;(3)测量实际喷油量和燃油特性,确保燃烧稳定性的反馈系统。

2 高响应喷油器

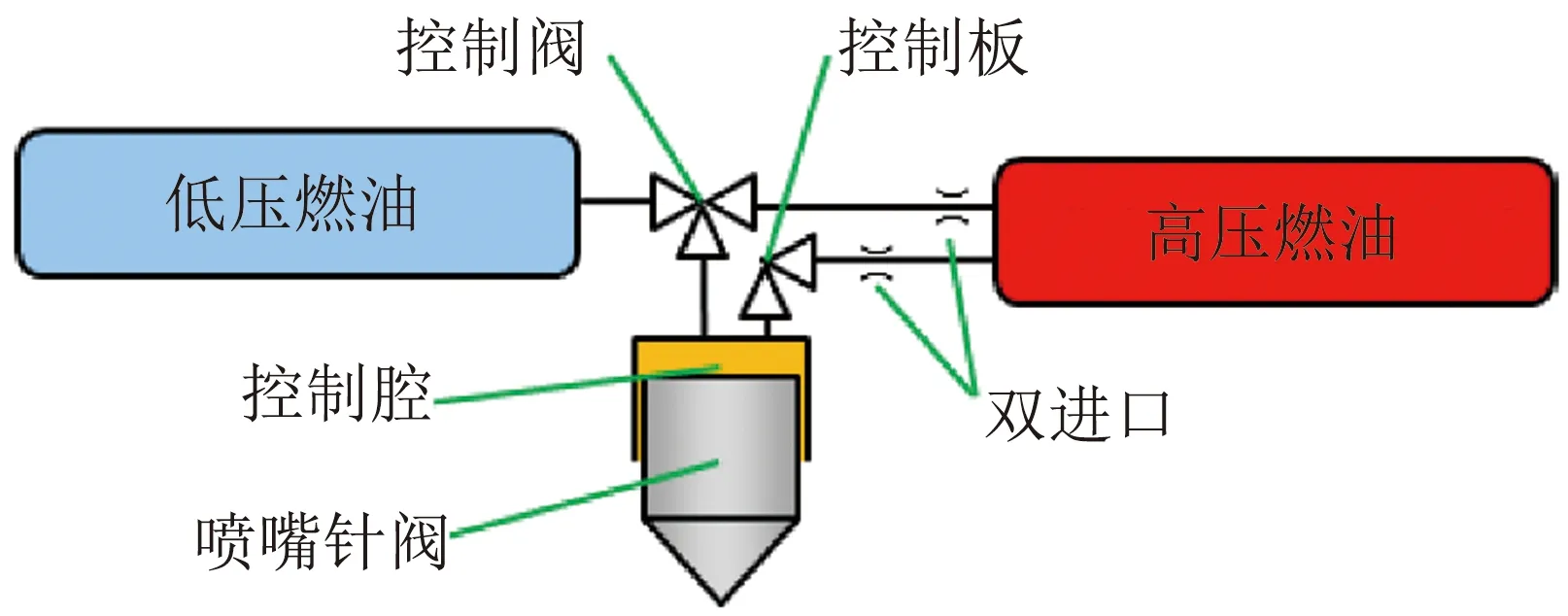

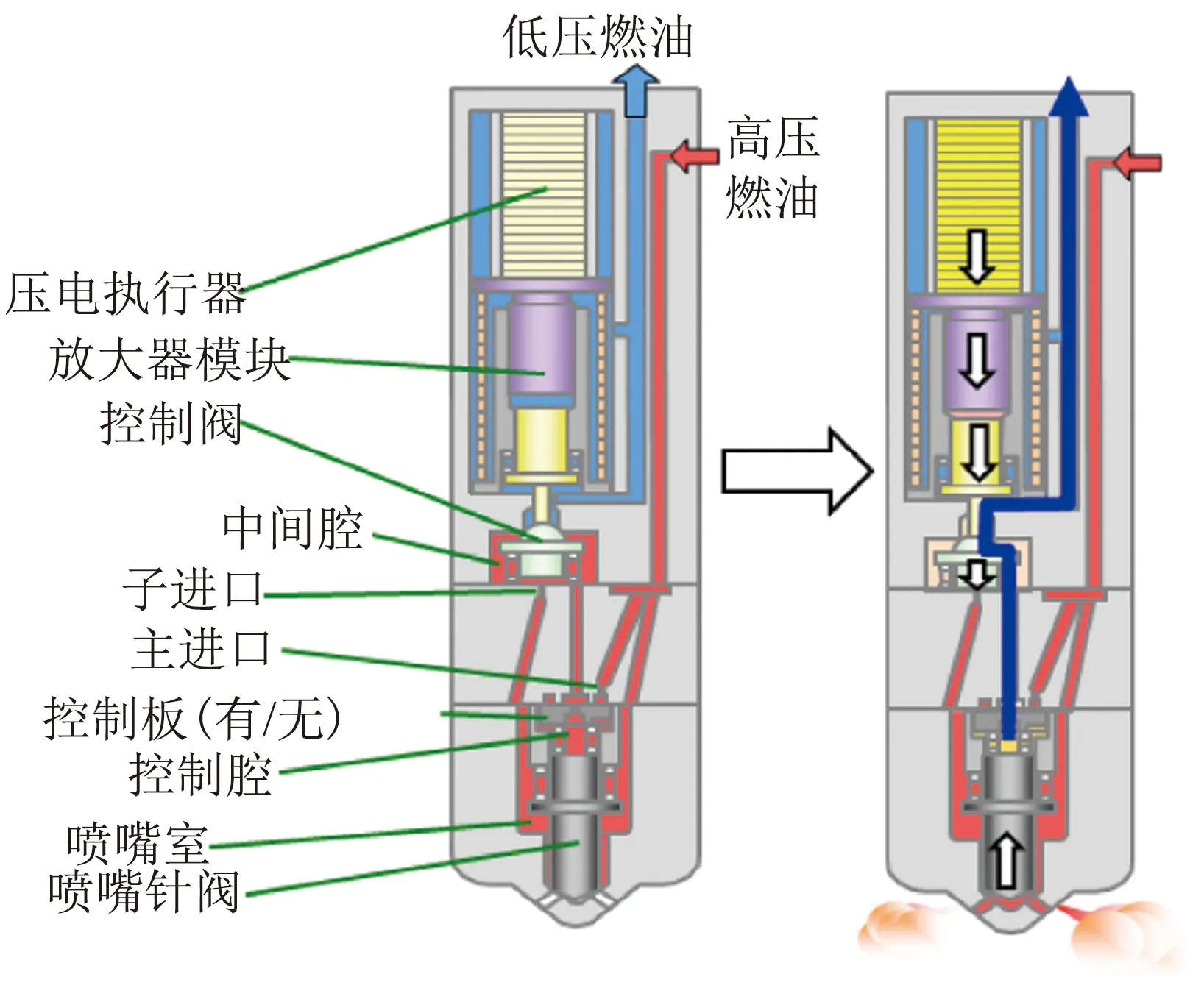

第四代压电喷油器(G4P)旨在通过新开发的液压伺服结构提高喷雾分布的灵活性[3-4]。液压伺服结构的优点在于能够将带有控制板的新型双进口结构与三通路阀门结合于一体。控制板结构针对第四代电磁喷油器(G4S)开发,用于确保零静态和最小动态泄漏流量[5]。图3为双进口结构。进口流量分别通过控制板和三通路阀门或1个控制阀进行控制。

图3 双进口结构

图4为G4P结构和喷油开始工作过程。首先,压电执行器和放大器模块使控制阀从上座位置移到下座位置。之后,出口孔打开,控制压力与低压油路的流体通道连通。控制腔内的燃油经该通道排出,压力下降。最后,在控制腔和喷嘴室燃油压差的作用下,喷嘴针阀向上移动,开始喷油。控制板关闭了连接高压通道与低压通道的主要进口,动态泄漏得以最小化。同时也可以使针阀高速打开,与传统的不带此种控制板的阀门结构相比,该控制腔的压降速度更快。

图4 第四代压电喷油器结构和起始喷油

图5为G4P停止喷油时的结构和工况。喷油停止时,压电执行器放电,控制阀向上移动至最初位置。控制阀关闭了与低压侧的连接。当控制阀移动将子进口与中间室连接起来时,可以恢复中间室的压力。之后,控制板上侧和下侧之间的压力平衡迫使控制板下移。控制板开始移动时,主进口与控制室相连接,成为次要进口。最后,双进口使控制室压力快速升高,针阀向下移动,停止喷油。

图5 第四代压电喷油器结构和停止喷油

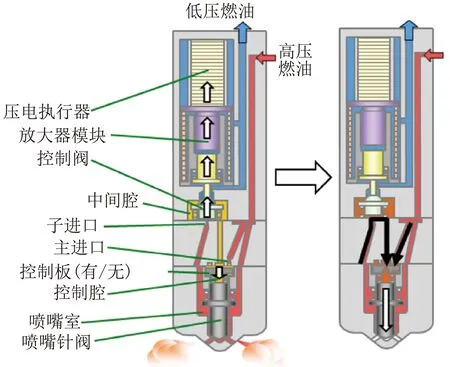

图6比较了G4P和第三代压电喷油器(G3P)的喷油量特性。G4P和G3P喷嘴流量为1 050 mL/min 。与G3P相比,G4P开闭速度更快,开始和终了时的喷油速率更大。在宽的喷射压力范围内实现了矩形喷油规律。

图6 喷油特性

图7为G4P的多次喷油特性。优化的控制板结构和双进口供油使G4P喷油的液力间隔时间近乎为零。

图7 G4P的多次喷油特性

由图7可以看出,G4P实现了多种喷射模式,提高了喷雾和混合物形成的灵活性。后面将详细阐述这些改进的特性参数对燃烧的影响作用。

3 可控散射喷雾的喷嘴

为了提高燃烧室内喷雾分布的灵活性,开发了可控散射喷雾的喷嘴结构[3]。可控散射喷雾喷嘴旨在通过更小的喷雾贯穿距和更宽的散射喷雾减小壁面热损失。相对于孔径和喷射压力相同的传统喷嘴,燃烧更接近活塞燃烧室中心,远离了燃烧室壁面。另外,对于大的喷雾贯穿距和良好的空气卷吸情况,需要采用特定的活塞燃烧室形状和燃烧系统。因此,设计的喷嘴要能够将共轨的压力转换为较高的喷雾动量,使燃油充分利用大缸径气缸内的空气。下面将介绍有两种通过不同的喷嘴设计实现的喷嘴结构。

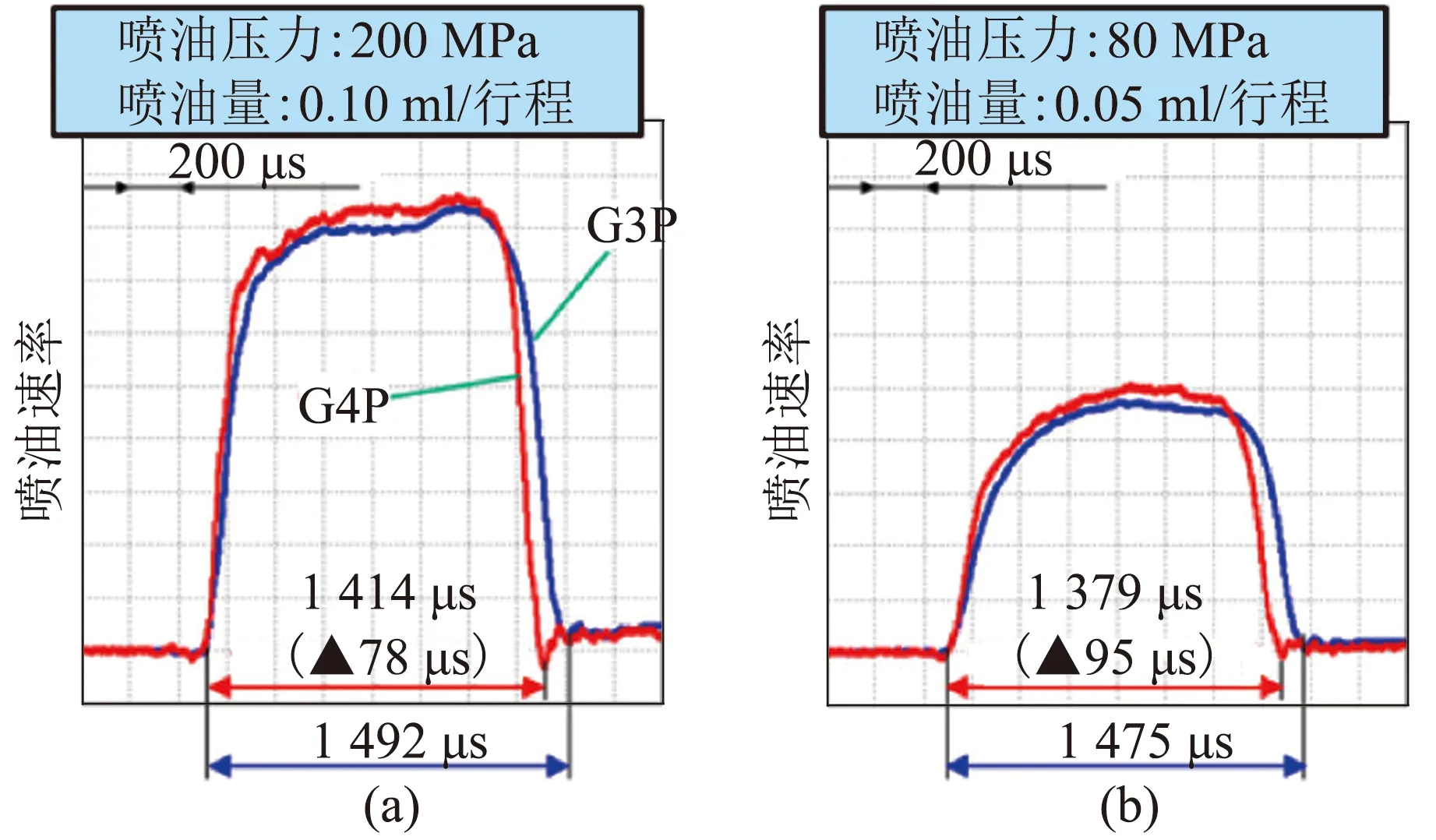

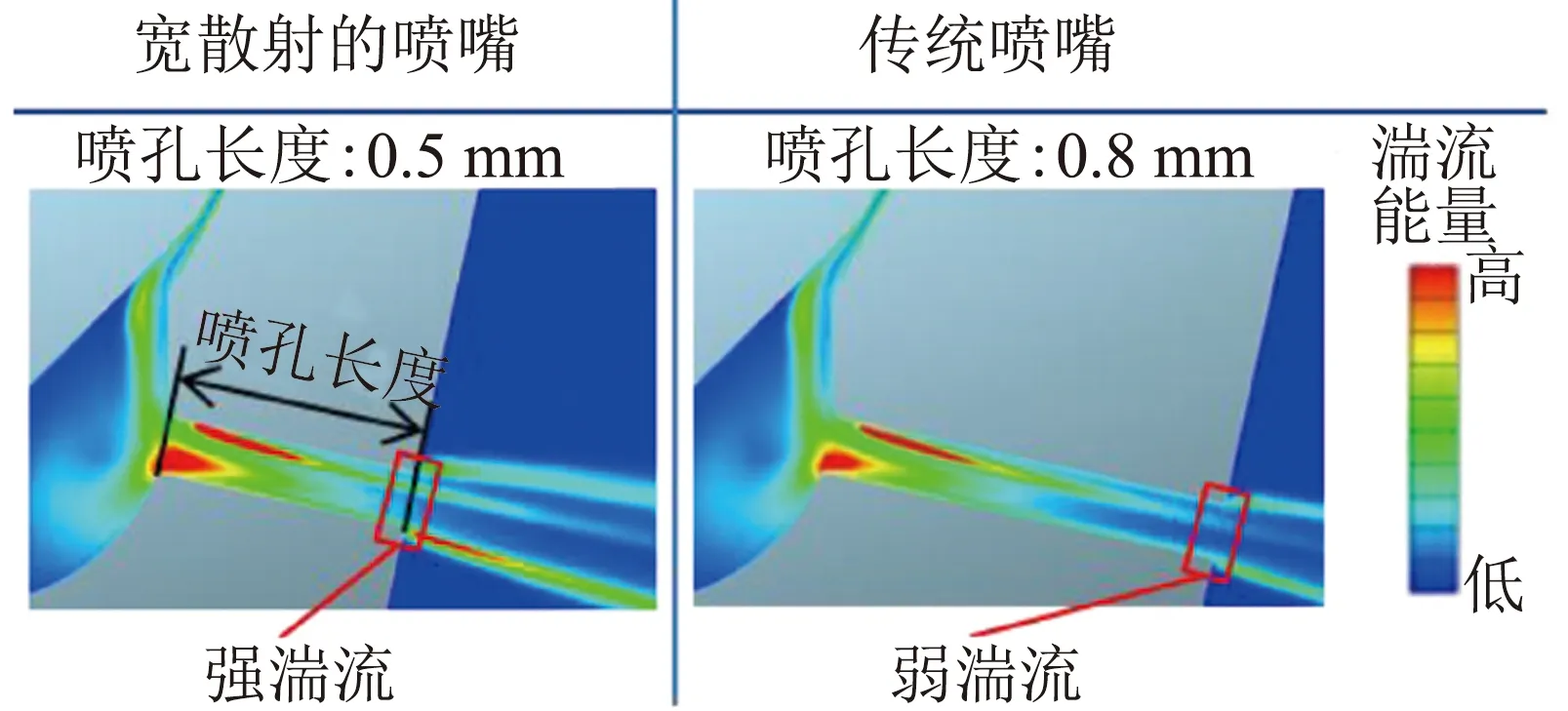

图8为宽散射喷嘴的设计案例和工作原理。传统喷嘴,喷孔进口过量的湍流会降低流量系数,湍流沿着喷孔向出口方向减小。通过减小喷孔的长度,沿着出口的湍流衰减变小,流体流动开始变散。因此湍流提高了径向的动量转换,拓宽了喷雾雾束,促进了散射,并最终减小了喷雾贯穿距。

图8 宽散射的喷嘴

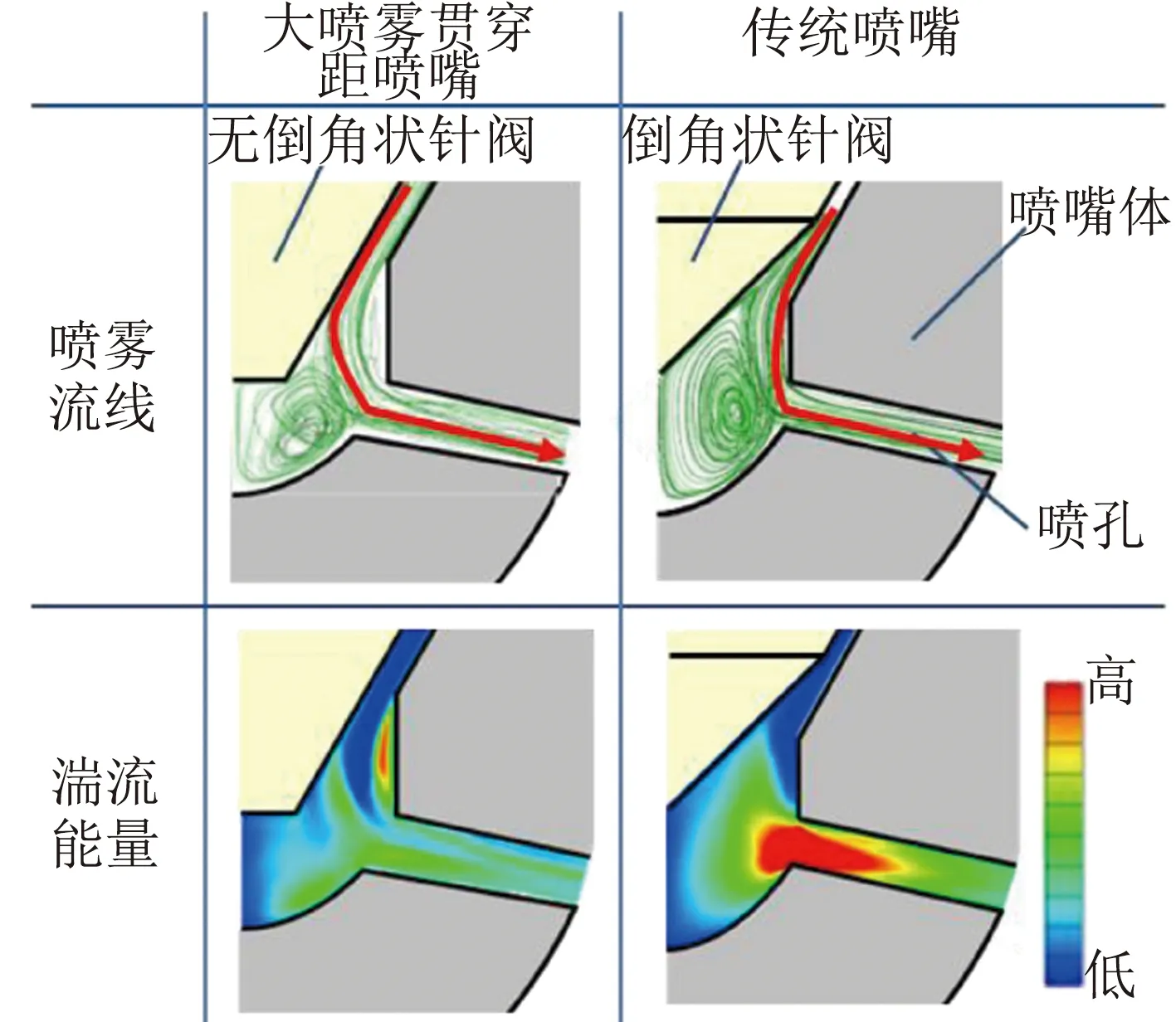

图9为大喷雾贯穿距喷嘴的设计案例和工作原理。在传统喷嘴结构中,燃油沿着喷嘴内壁向喷孔进口流动。流动方向快速变化使喷孔进口处产生强湍流。喷孔内的湍流没有衰减,提高了喷雾中纵向动量的互换,生成了更宽、更为散射的喷雾。为得到较大的喷雾贯穿距,喷嘴采用了图9所示的无倒角状针阀。这样流体得以更多引导,膨胀减小,使得针阀到喷孔进口的流动更为流畅。湍流减小,直至喷孔出口仍保持足够的喷雾动量。

图9 大喷雾贯穿距喷嘴

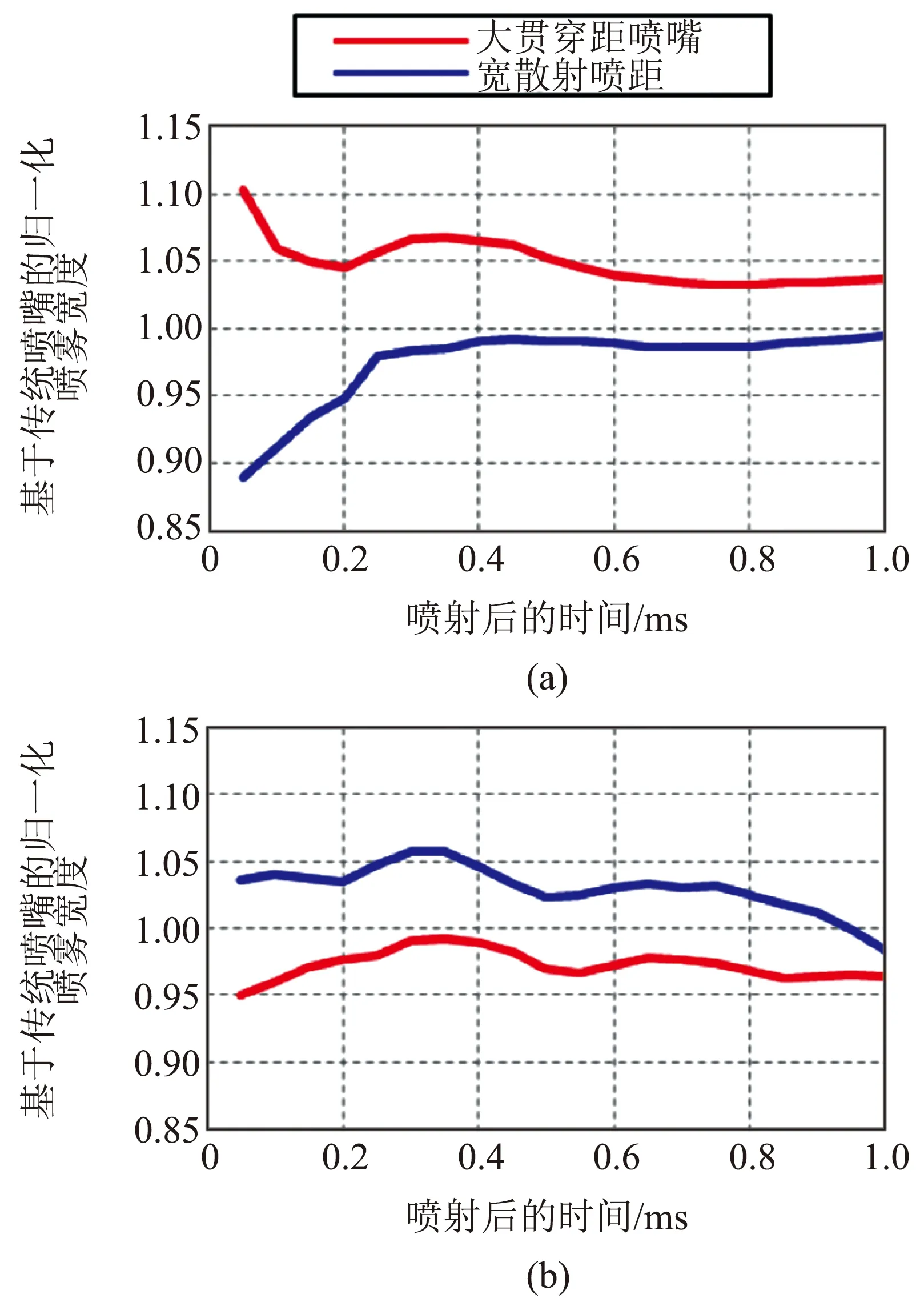

图10给出了喷雾贯穿距和喷雾雾束宽度的测量值,并比较了大贯穿距和宽散射喷嘴结构的喷雾特性。基于传统喷嘴的喷雾贯穿距和喷雾雾束的宽度进行了归一化。在室温和高密度场条件下对两者进行了测量。

图10 喷雾贯穿距和喷雾雾束宽度、喷射压力120 MPa

大贯穿距喷嘴喷雾贯穿距长,喷雾雾束散射度小、喷雾宽度小,具有良好的喷雾贯穿距。另一方面,减小喷孔长度会缩小喷雾贯穿距,但是会增加喷雾宽度。与传统喷嘴相比,提升范围在5%以内。总之,可控散射喷雾喷嘴将燃油喷入燃烧室时,具有灵活的燃油喷雾分布特性,可以满足各种发动机燃烧结构的要求。

4 通过G4P和可控散射喷雾喷嘴改善燃烧

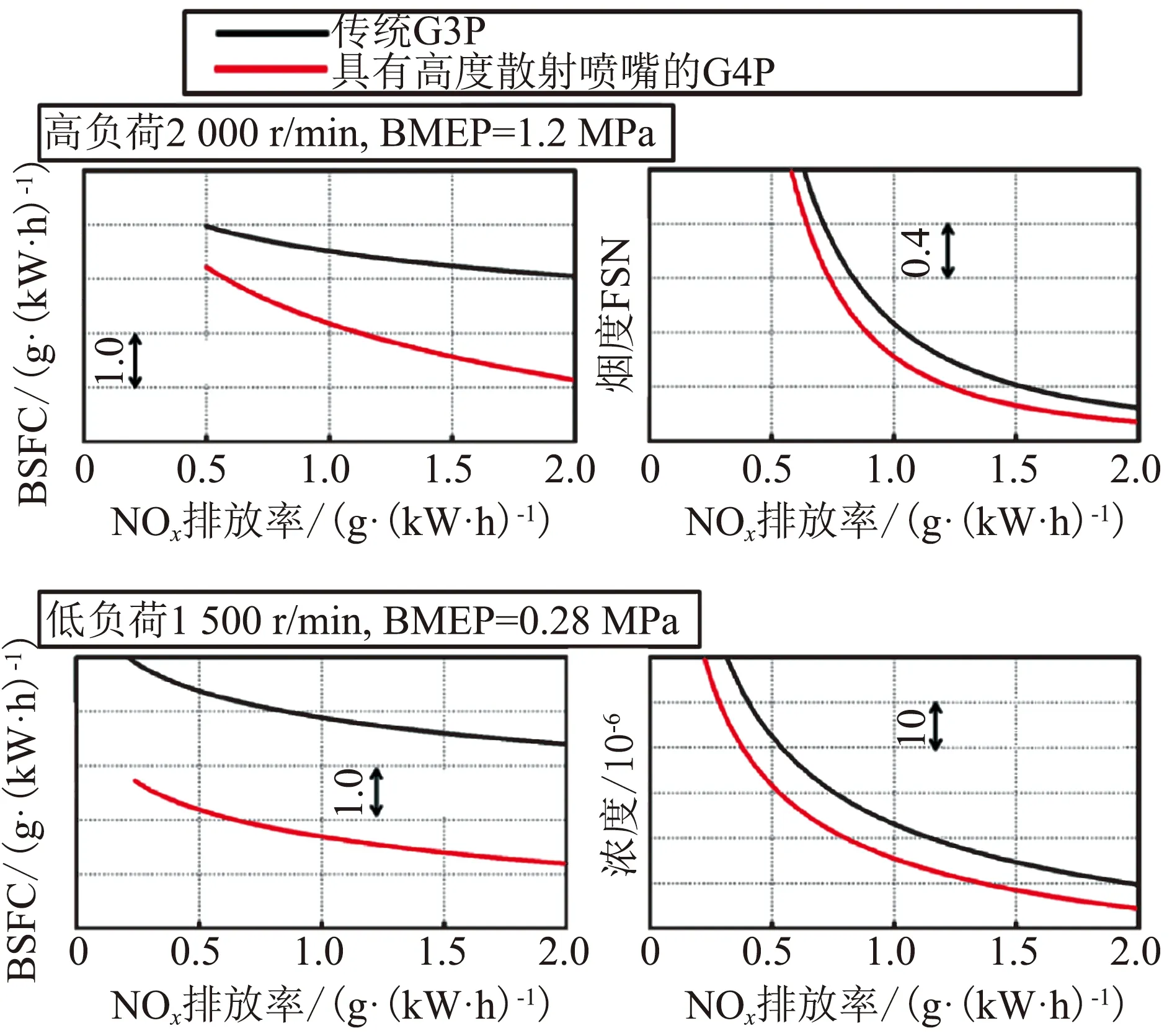

本节讨论G4P和可控散射喷雾喷嘴在改善燃烧方面的作用。在发动机低负荷时以减小燃油消耗为主要目标,在发动机较高负荷时以降低碳烟排放为主要目标。通过可控散射喷雾喷嘴的喷雾特性可以实现以上两个目标,但同时需要实现平衡方案。宽的散射喷雾能够降低热损失,提高燃油效率,但是在较高负荷时,喷雾贯穿距和空气卷吸能力不足,不能改善碳烟排放。因此,平衡这种折衷关系是提高排放性能的关键技术。

以下选取了两种典型但类型不同的发动机。第一个案例选取了为获得功率性能而设计的高压缩比和流动特性良好的发动机。该种应用中,需提高燃烧速度。G4P大的喷油速率和可控散射喷雾喷嘴大的喷雾贯穿距适用于此种燃烧理念。然而,发动机在低负荷时会产生较多的冷却损失。为解决这种问题,G4P的多次喷油策略将燃烧移到气缸中心。图11为发动机燃烧特性,在发动机高负荷下,比较了具有大喷雾贯穿距喷嘴的G4P和传统G3P的结果;在发动机低负荷下,比较了3次预喷射策略和分段喷射策略的优势。大的喷油速率和喷雾贯穿距提高了燃油消耗率。此外,3次喷射策略有助于改善低负荷下的燃油消耗率和碳氢化合物(HC)排放。

图11 高压缩比燃烧特性

第二个案例选取了为获得燃油效率而设计的低压缩比和低流动特性发动机。目标是通过降低冷却损失来提高燃油效率。这种燃烧理念和可控散射喷雾喷嘴喷射出的较宽的散射喷雾适合于发动机的低负荷工况。可控散射喷雾喷嘴能够理想地实现较大的喷油速率,从而提高发动机高负荷下的燃烧速度。图12为燃烧特性结果,采用宽散射喷雾喷嘴的G4P,在发动机高低负荷下,燃油消耗率均得到改善,此外,得益于宽的散射喷雾,发动机高负荷下的碳烟排放和发动机低负荷下的HC排放下降。

图12 低压缩比燃烧特性

根据以上案例可以得出结论,如果喷油器和喷嘴适应各种发动机应用的燃烧理念,柴油机性能会大幅提升。

5 燃油品质对燃烧稳定性的影响

就十六烷值和运动黏度而言,世界范围内的燃油品质差异会影响燃烧和喷油性能。从发动机管理系统角度来检测十六烷值和运动黏度特性能够提高系统稳定性,从而确保实现良好的柴油机性能。

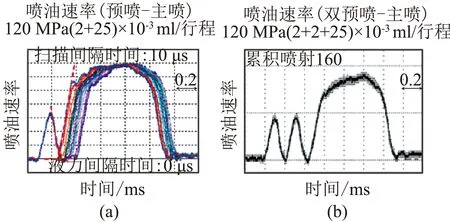

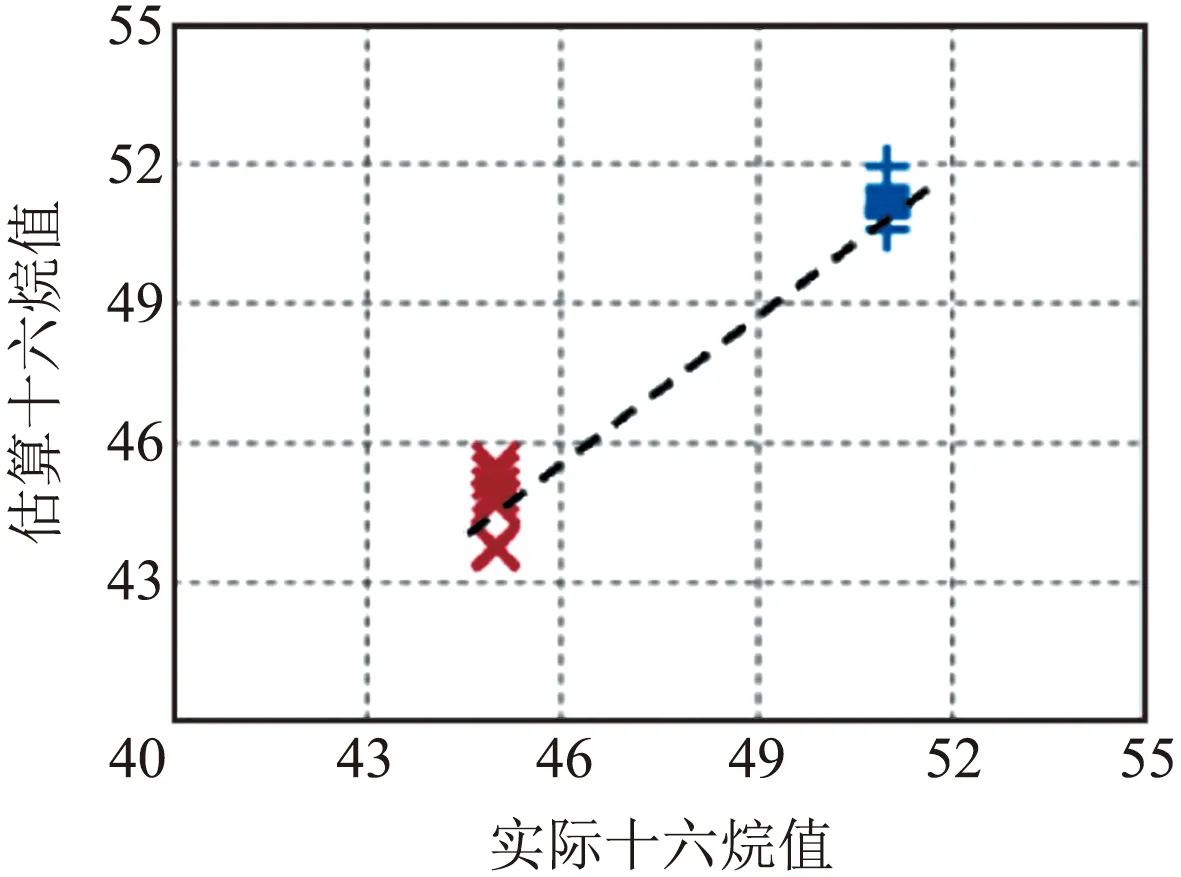

首先,研究了不同十六烷值的燃油的滞燃期和扭矩的关系,得到了十六烷值的影响规律。通常,在发动机收油门(动力输入断开时)阶段,可通过少量喷油检测十六烷值。在同一喷油正时条件下,扭矩取决于十六烷值,因此,可通过发动机转速的变化检测十六烷值。然而,传统的喷油系统并不能精确测量喷油量,该方法不能得到有效实施。为此开发了一种检测喷油量和喷油正时的技术,通过内置于喷油器的压力传感器测量实际喷油速率实现[1-3]。该技术可以精确检测喷油量,因此,可以通过发动机转速的变化检测扭矩,从而精确地估算十六烷值。图13为检测喷油量的方法。通过闭环系统估算喷油量。每个喷油器内的压力传感器测量喷油器内的压力波,由此计算喷油速率和喷油量。图14比较了估算十六烷值和实际值,估算了十六烷值和实际值的关联性。

图14 十六烷估算值

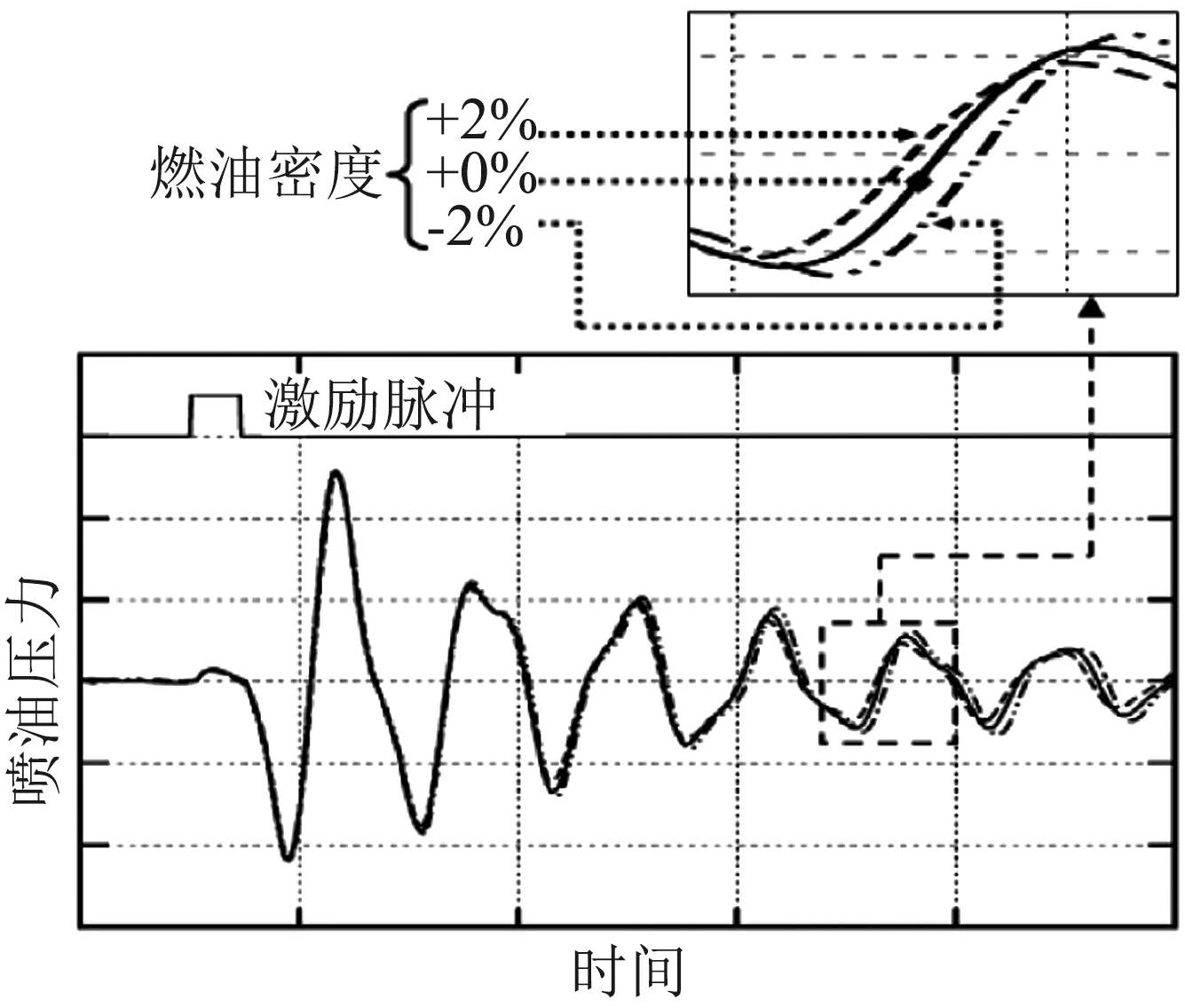

下一目标是检测运动黏度。运动黏度取决于燃油的十六烷值和密度[6]。因此可通过检测燃油密度估算运动黏度。燃油的声速和燃油的密度相互关联。通过燃油喷射后所测的压力波的频率可以计算声速。如图15所示,以压力波相位转换来检测声速,再通过声速估算燃油密度。运动黏度小的工况下,相关滑动运动副的燃油润滑性下降,可控散射喷雾喷嘴部件的性能会恶化。为了提高系统的稳定性,需要检测燃油的运动黏度。如果运动黏度值小于一定标准,需要采取应对措施[7-8]。

图15 燃油密度和压力波频率的关系

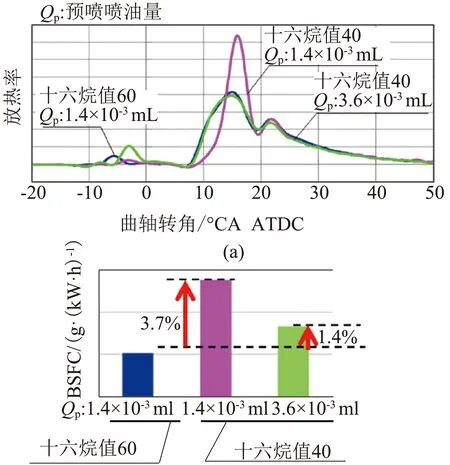

图16 十六烷值的影响作用规律

图16显示的是通过检测十六烷值保持相似的放热率的1个评估案例。十六烷值从60下降到40时,燃料的着火性能恶化,放热率也会变差,从而导致燃油消耗增加。为了改变这种情况,通过控制基于估算十六烷值的预喷喷油量,实现相似的放热率。

6 结语

通过柔性调节喷油速率和喷嘴喷射特性,对燃烧室内油气混合物的形成进行控制,从而改善燃油效率和排放性能。新开发的G4P和可控散射喷雾喷嘴均适用于高性能发动机和低压缩比高燃油效率发动机。

随着柴油车市场的扩展,柴油机燃烧理念也在发生变化。因此,结合G4P和可控散射喷雾喷嘴的优势,提高了燃烧的柔性,而且具有进一步提高排放性能和燃油效率的潜力。此外,燃油检测系统也具有进一步提高燃料适应性和燃烧稳定性的潜力。