转子悬臂比对核主泵水力振动的影响

2019-05-13程效锐吕博儒吉晨颖王晓全张舒研

程效锐,吕博儒,吉晨颖,王晓全,张舒研

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050; 2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050; 3.国电大渡河流域水电开发有限公司,四川 乐山 614900)

在第三代核电站中,核主泵是核岛中唯一高速旋转的设备,是核岛的心脏,其性能及稳定性直接影响核电站的发电能力和安全。目前,先进核电站的核主泵一般采用立式安装,转子支撑方式为悬臂式,即转子泵轴的两个支撑轴承均位于泵轴一端,叶轮则安装在泵轴另一端,处于自由悬臂状态。这种结构使得转子动力特性变得非常复杂,加之核主泵一般采用混流叶轮、径向导叶和环形压水室结构,叶轮与导叶动静耦合模式决定了核主泵叶轮与导叶间存在较强的流动干涉效应[1],并诱发核主泵机组的周期性振动。

20世纪由于水轮机叶片失效事故频发,国内外学者对水轮机动力特性做了大量研究,并取得了丰硕的成果。近年来对水轮机动力学特性的研究方法也逐渐被应用到泵行业中并取得了一些成果,如何希杰等[2]研究了离心泵水力设计对振动的影响;倪永燕[3]运用Fluent软件对离心泵进行了全流道非定常湍流模拟,研究了叶轮和蜗壳动静干涉对压力脉动和水力激振的影响;Al-Qutub等[4]采用试验方法研究了离心泵叶片进出口角度、叶片间距与叶轮偏心对水力激振力的影响规律。目前,在旋转机械中基于流固耦合研究水力诱导振动已成为研究热点之一,Xu等[5]应用双向流固耦合方法对导叶式离心泵的外特性和内流场进行了分析,研究了流固耦合作用对外特性影响的机理;Srivastav等[6]通过测定振动速度,研究了离心泵在不同工况下叶轮与隔舌间隙对振动的影响;王秀礼等[7]以核主泵叶轮为对象,釆用气液两相流固耦合方法分析了不同含气量工况下气液两相对核主泵叶轮固有频率与振型的影响;马希金等[8]基于流固耦合方法研究了轴流泵叶片的应力、应变;冀宏等[9]基于有限元法对液压电机叶片泵进行了模态分析,获得了其固有频率及对应振型。

泵轴结构参数是影响核主泵运行稳定性的重要因素之一,目前就泵轴结构参数中悬臂比对水力诱导振动的影响研究较少。本研究主要针对悬臂式核主泵,采用单向流固耦合方法研究悬臂式核主泵静力学及动力学特性,分析悬臂比变化对转子水力振动的影响规律。

1 物理建模及数值计算方法

1.1 核主泵模型

本研究采用自主设计的CAP1400核主泵模型作为研究对象,鉴于原型(真机)核主泵结构复杂、尺寸较大、输送高温液体等原因,采用原型泵进行计算必然导致计算成本较高和周期较长等一系列问题。因此,根据相似理论将原型泵的参数换算为模型泵的参数进行设计和数值模拟。考虑原型泵到模型泵水力性能的失真率以及模型泵的计算成本,故采用缩比系数ψ=0.4[10]。原型泵结构如图1a所示。根据相似理论得到的模型泵设计参数列于表1。叶轮材料选用双相不锈钢2507,密度ρ=8 030 kg/m3,弹性模量E=2.00×1011Pa,泊松比γ=0.3;泵轴材料为45Cr,密度ρ=7 820 kg/m3,弹性模量E=2.09×1011Pa,泊松比γ=0.269[11]。悬臂比示意图如图1b所示,其中l1为泵轴伸出端长度,l2为轴承支撑间距,则核主泵悬臂比λ为:

λ=l1/l2

(1)

a——原型泵结构示意图;b——悬臂比示意图图1 核主泵结构示意图Fig.1 Structural diagram of nuclear main pump

表1 核主泵设计参数Table 1 Design parameter of nuclear main pump

1.2 方案设计

为研究悬臂比对核主泵水力振动的影响规律,共设计了5个系列25个方案,方案1-3为核主泵的样机已有方案,其他方案参数变化及组合方式列于表2。

表2 方案设计Table 2 Scheme design

1.3 网格划分

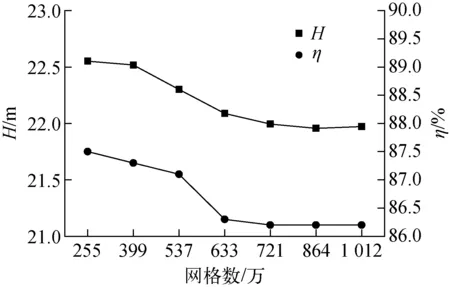

图2 不同网格数量下的扬程与效率模拟值Fig.2 Simulation value of head and efficiency with different grid numbers

本研究采用自适应性良好的非结构四面体网格划分整个流体域,并不断调整网格单元质量,对网格划分中质量较差的网格区域,通过重构网格以提升网格质量。鉴于网格数量对数值计算结果有很大影响,因此选择不同的网格数量对核主泵的水力模型进行网格数量无关性验证,结果如图2所示。由图2可看出,当流体域计算网格大于721万时,随网格数量的增加,扬程H和效率η变化趋于稳定,说明当网格数量达到一定程度时,网格数量对计算结果影响较小。因此,本研究采用的网格总数为721万,最终生成的流体域网格如图3a所示。

a——流体域网格;b——固体域网格图3 模型网格划分Fig.3 Model meshing

核主泵为立式安装结构,本研究所关注的重点是正常运行状态下悬臂比对核主泵水力振动的影响,而飞轮主要用于失电工况下延长电机的惰转时间,因此给予简化处理,在建模过程中只考虑叶轮、转轴和径向轴承。固体域有限元网格在ANSYS Workbench中生成,考虑到网格数量以及尺度对转子动力学的结果也会产生影响,所以对计算域各部分设置不同体网格密度,发现随着流体域网格数的增加,转子系统的各阶固有频率逐渐减小,并趋于稳定。固体域计算采用数值计算结果稳定时所设置的网格密度,其网格数为1 956 583,模型泵转子系统网格划分如图3b所示。

1.4 计算方程

流体域计算采用不可压缩雷诺时均N-S方程,扩散项的离散采用二阶中心差分格式,对流项、湍动能与耗散率输运方程的离散均采用二阶迎风格式,以提高计算精度。控制方程如下:

∂ui/∂xj=0

(2)

(3)

式中:u为速度;ρ为流体密度;p为压力;μ为湍流黏度;ρuiuj为雷诺应力。

湍流模型采用RNGk-ε模型,此模型中考虑了平均流动中的旋转及旋流流动情况。RNGk-ε湍流模型可更好地处理高应变率及流线弯曲程度较大的流动[12]。

(4)

(5)

μeff=μ+μt

(6)

μt=ρCμk2/ε

(7)

1.5 边界条件

边界条件设置直接决定求解结果的准确性,流体域计算利用ANSYS Fluent完成定常、非定常数值迭代求解,应用SIMPLE算法求解控制方程,进口设为速度进口,湍动能和湍流耗散率采用式(4)、(5)计算,出口设定为自由出流,壁面均采用无滑移条件,近壁区应用标准壁面函数修正,计算介质为硼酸水,其物理参数为:温度t=281 ℃、压力p=15.5 MPa、密度ρ=764.4 kg/m3、动力黏度μ=98.32×10-6kg/(m·s)。

轴承处支撑设置为符合实际情况的弹性支撑,轴承刚度与阻尼系数计算采用窄轴承理论和甘贝尔边界条件,几何参数根据原型泵的运行条件进行设置,即供油压力为1.5 MPa、转速为1 480 r/min、润滑油密度为890 kg/m3、动力黏度为0.048 kg/(m·s)。应用动网格技术改变滑动轴承偏心率,计算不同偏心率下轴承承载力,再通过已知轴承径向载荷计算该载荷下的轴承偏心率,最后对此偏心率下油膜模型分别施加微小的位移和速度扰动来计算其刚度系数和阻尼系数。

1.6 单向耦合过程

刘厚林等[15]通过对比分析单、双向流固耦合的叶轮静应力指出,单向流固耦合即可满足叶轮静应力分析。因此本研究采用单向流固耦合方法对核主泵叶轮应变、应力分布及模态进行分析研究。耦合过程在ANSYS Workbench中实现。定义叶轮水体与固体所接触表面为流固耦合面,即叶轮前、后盖板以及叶片表面,并对转子结构施加惯性载荷(离心载荷)。

核主泵结构强度计算的静力学方程[16]为:

Kδ=F/σ=DBδ

(8)

式中:K为刚度矩阵;D为弹性矩阵;B为应变矩阵;δ为位移;F为所受的力;σ为应力。

由于从ANSYS自带的后处理软件CFX-Post中提取的等效应力σ用第四强度理论来定义,表达式如式(9)所示,因此本研究所采用等效应力都按照第四强度理论来计算。

σ=(((σ1-σ2)2+(σ2-σ3)2+

(σ3-σ1)2)/2)1/2≤[σ]

(9)

其中,σ1、σ2、σ3分别为第1、第2、第3主应力。

1.7 外特性试验与数值模拟结果对比

为验证数值计算结果的可靠性,将模型泵数值计算结果与试验数据进行对比。所用测试试验台为四象限试验台,其精度等级为精密级,测量泵进出口压力采用精度为±0.1%的压力传感器测量,流量采用精度为±1.0%的智能电磁流量计测量,转速采用扭矩传感器(量程为0~1 000 N·m,测量精度为±0.3%)测量。图4为模型泵水力性能模拟与试验结果对比,图中Q为模型泵流量,Qv为模型泵设计流量。从图4可见,数值计算结果与试验结果具有较高的一致性。模型泵设计工况点的扬程模拟值为17.8 m,试验值为17.3 m,两者相对误差为2.8%;设计工况点效率模拟值为84.4%,试验值为82.5%,两者相对误差为2.2%。在小流量和大流量工况下,扬程和效率计算误差略有增加,但扬程误差不超过5.7%,效率误差不超过7.2%,说明本研究所采用的物理模型和计算方法能满足本研究的需要。

图4 试验与数值模拟结果对比Fig.4 Comparison of calculated and experimental results

2 核主泵静力学分析

2.1 应变分析

针对系列1方案(方案1-1至方案1-5),不同悬臂比下叶轮叶片最大变形量与流量的关系如图5所示。不同悬臂比的核主泵运行时,随着工况变化叶轮叶片的最大变形量有较大幅度变化,且叶轮叶片最大变形量的最大值均出现在Q/Qv=0.9处,同时在大流量工况下减小幅度更加显著;相同工况下,随着悬臂比的增加,叶轮叶片的最大变形量变化幅度较小。由此可见,轴承支撑间距l2对核主泵叶轮叶片的最大变形量影响较小,但核主泵叶轮叶片的最大变形量对工况的敏感程度较高,特别是在大流量工况运行时,这是因为核主泵叶轮叶片的扭矩、轴向力都随流量工况而变,其变化趋势如图6所示(核主泵所采用的径向导叶和准球形泵体,其作用主要是使径向力周向对称,但由于出水管的存在,破坏了周向对称性,使其存在径向力偏差,已有研究证实,作用在核主泵叶轮叶片上的径向力随时间呈周期波动,且波动范围较大[17])。图7为不同流量工况下通过非定常计算叶轮叶片所受径向力最大值和最小值的变化规律。由图6、7可知,核主泵轴向力随流量的增大而减小;径向力的最大值随流量先减小后增大,设计工况下有最小值;扭矩随流量先增大后减小,Q/Qv=0.9时有最大值,且上升时斜率较小,下降时斜率较大。由于轴向力远大于径向力,加之核主泵安装方式为立式安装,轴向力由于重力的平衡作用对叶轮叶片变形影响不大,因此叶轮叶片变形主要受扭矩导致的扭转变形影响,变化趋势与扭矩变化趋势相同。

图5 系列1方案不同悬臂比在不同流量下叶轮叶片的最大变形量Fig.5 Maximum deformation of impeller blade under different cantilever ratios and flows of series 1 scheme

图6 扭矩、轴向力随流量的变化趋势Fig.6 Variation trend of torque and axial force under different flows

图7 叶轮径向力最大值和最小值Fig.7 Maximum and minimum radial forces of impeller

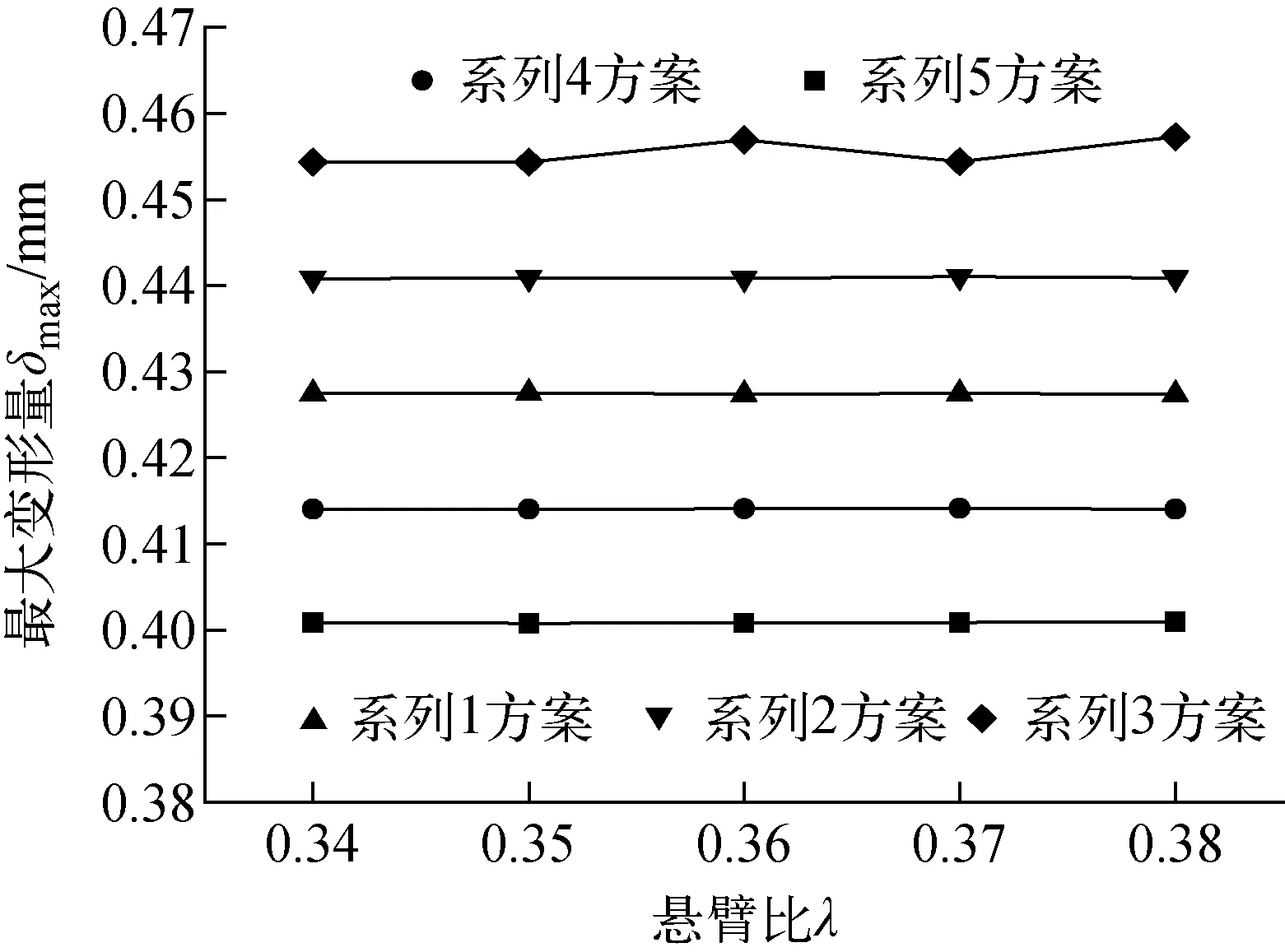

图8为设计工况下不同系列方案叶轮叶片最大变形量随悬臂比的变化曲线。由图8可看出,对于同一系列方案,叶轮叶片的最大变形量不随悬臂比的增加而变化。系列4、5方案为分别减小泵轴伸出端长度l1的5%、10%,系列2、3方案为分别增加了泵轴伸出端长度l1的5%、10%;叶轮叶片的最大变形量随泵轴伸出端长度l1的增加而变大。以上现象说明,在相同工况下,叶轮叶片的最大变形量与泵轴伸出端长度l1有关,但与轴承支撑间距l2无关。因此,增大泵轴伸出端长度l1会加剧核主泵不稳定运行,导致内部流体激励力引起叶轮叶片较大变形,进而又会影响内部流场,妨碍核主泵高效运行。为保证叶轮转子运转过程的刚度要求,应避免选择较长的泵轴伸出端长度l1。

图8 不同系列方案叶轮叶片最大变形量随悬臂比的变化Fig.8 Maximum deformation of impeller blade with cantilever ratio under different series of schemes

2.2 应力分析

对于系列1方案(方案1-1至方案1-5),不同悬臂比下叶轮叶片最大等效应力随流量的变化规律示于图9。图10为设计工况下所有方案的叶轮叶片最大等效应力随悬臂比的变化规律。由图9可知,叶轮叶片的最大等效应力均随流量的增加而降低,在(0.6~0.9)Q/Qv与(1.2~1.5)Q/Qv区间内降幅较大,而在(0.9~1.2)Q/Qv区间内降幅较平缓。最大等效应力σmax=71.43 MPa,远小于叶轮叶片材料双相不锈钢2507在设计温度下的许用应力227.5 MPa,说明叶轮叶片的强度足够。相同工况下,系列1方案的叶轮叶片最大等效应力变化幅度较小,在Q/Qv=0.8时存在最大差值,为0.569 MPa。由图10可知,对于所有方案,在设计工况下叶轮叶片最大等效应力随悬臂比的变化趋势基本相同,最大值出现在方案3-3中,为60.149 MPa;最小值出现在方案3-2中,为60.143 MPa,最大值与最小值相差0.006 MPa。由此可见,悬臂比的改变并不会引起叶轮叶片最大等效应力的明显变化。增加泵轴伸出端长度l1虽会影响叶轮叶片的最大变形量,但不会影响叶轮叶片所承受的最大等效应力,轴承支撑间距l2既不会影响叶轮叶片最大变形量,也不会影响叶轮叶片的最大等效应力。这是因为变形量绝大部分由扭矩产生,而叶轮叶片的最大等效应力是扭矩、轴向力与径向力综合作用的结果。

图9 系列1方案下不同悬臂比叶轮叶片的最大等效应力Fig.9 Maximum equivalent stress of impeller blade under different cantilever ratios of series 1 scheme

图10 不同系列方案叶轮叶片最大等效应力随悬臂比的变化Fig.10 Maximum equivalent stress of impeller blade under different cantilever ratios of different series of schemes

模态分析是计算结构振型特性的数值技术,也是其他动力学分析的基础。模态分析固有频率和振型可帮助设计人员确定合理的结构,从而使结构避免共振,并指导工程师预测在不同载荷作用下的结构振动形式。因此,本研究针对系列1方案,对采用不同悬臂比的核主泵转子进行无预应力模态分析。在静力学分析的基础上,对方案1-3进行有预应力的模态分析,并将有、无预应力模态的结果进行对比,其中预应力指的是由内部域流体计算的压力载荷及转子系统的离心力。表3为系列1方案在不同悬臂比下转子系统的前6阶固有频率。

表3 系列1方案不同悬臂比下转子系统的各阶固有频率Table 3 Natural frequency of rotor system with different cantilever ratios under series 1 scheme

由表3可知,对于系列1方案,随着悬臂比λ的增大,无预应力模态的转子系统各阶固有频率基本无变化,说明轴承支撑间距l2变化所导致的悬臂比变化对转子系统固有频率影响较小。通过对比方案1-3有、无预应力下的结果,转子系统各阶固有频率在有预应力的情况下都略有降低,且降低幅度随阶数的增加而减小,这是因为无预应力忽略了阻尼作用和附加质量,预应力中的压力载荷相当于附着在固体叶轮表面的附加质量,离心力相当于增加的阻尼,从而降低了转子系统固有频率。核主泵叶片的通过频率f(f=zn/60=5×1 485/60=123.75 Hz,其中z为叶片数、n为转速)远离方案1-3有预应力情况下的各阶固有频率,故采用方案1-3的核主泵转子系统在运转过程中可避免共振现象发生。

图11为方案1-3在有预应力下计算的核主泵转子系统前6阶振型。由图11可知,前5阶振型主要表现为叶轮整体振动。第1阶和第2阶振型相同,为1阶弯曲振动,但角度分布不同,分别沿x、y轴弯曲摆动。第3阶振型为叶轮绕z轴的扭转振动。第4阶和第5阶振型相同,为2阶弯曲振动,分别沿x、y轴2阶弯曲摆动。第6阶振型为叶轮自身的扇形振动,并出现2条节径,节径方向相互垂直。结合表3可知,阶数越高,核主泵模态频率越大,转子系统的第1阶和第2阶、第4阶和第5阶振型相同,固有频率非常接近,这种振型成对出现的现象与叶轮流场轴对称流动有关,因为轴对称流动方式具有重根模态。对比方案1-3无预应力模态的各阶固有频率可知,预应力对弯曲与扭转振型的固有频率影响较大,对扇型振动基本无影响。

图11 方案1-3有预应力下转子系统的前6阶振型Fig.11 The first 6 modes of vibration considering pre-stress about rotor system of scheme 1-3

3 结论

1) 当泵轴伸出端长度l1一定时,悬臂比对核主泵叶轮叶片的最大变形量影响较小,但工况变化对其影响较大,特别是在大流量工况运行时。当流量一定时,泵轴伸出端长度l1对核主泵叶轮叶片最大变形量影响较大,随泵轴伸出端长度l1的增加而增大。悬臂比对核主泵叶轮叶片的最大变形量影响较小。

2) 当泵轴伸出端长度l1一定时,悬臂比的改变并不会引起叶轮的最大等效应力出现明显变化,但工况变化对叶轮最大等效应力影响较大,且其值随流量增加而降低,小流量工况与大流量工况降幅较大,而在设计工况附近降幅较平缓。相同工况下,不同悬臂比与泵轴伸出端长度l1都不会引起叶轮叶片最大等效应力出现明显改变。

3) 当泵轴伸出端长度l1一定时,轴承支撑间距l2变化而引起的悬臂比变化对转子系统前6阶固有频率影响较小。在有预应力的情况下,转子系统的固有模态相对于无预应力情况都略有降低,且降低幅度随阶数增加而减小。转子系统的前6阶振型主要表现为叶轮整体振动,振型有弯曲、扭转和扇形振动。