普光气田高含硫气井过油管深穿透射孔技术优选

2019-05-13彭鑫岭张世民李松岑胡杰彭雪葳徐建明任强

彭鑫岭,张世民,李松岑,胡杰,彭雪葳,徐建明,任强

(中原油田普光分公司, 四川 达州 635000)

0 引 言

普光气田是中国首个成功投入开发的高含硫化氢整装海相气田[1-5]。气田投入生产以后,为掌握气井投产井段产出情况,先后进行了近60井次的生产剖面测试,结果证实大部分气井井筒堵塞严重,生产剖面不完善,45%的气井产出气层厚度占射孔投产气层厚度不足25%,严重影响井控储量的动用程度和气井产能的发挥[6-7]。井筒堵塞和生产剖面不完善的主要原因是钻井液污染和投产作业暂堵剂堵塞[8]。在气田产能建设过程中,为确保开发工程安全平稳推进,钻井主要采用过平衡钻井技术钻进,钻井液不可避免侵入近井地带地层,对近井周围储层造成不同程度的污染;气井投产作业主要采用屏蔽暂堵(暂堵剂成分主要为酸溶性超细碳酸钙)酸压技术改造储层,考虑安全环保要求,投产放喷时间短,入井液返排不彻底(返排不足50%)即关井等待地面工程建设,暂堵剂发生重力分异沉淀井底并侵入炮眼,导致射孔孔眼和井筒堵塞严重[9-13]。完善气井生产剖面必须搞好2个施工:①解除井筒堵塞;②建立从气层到井筒的渗流通道。而普光气田投产时气井论证采用带封隔器的酸压生产一体化永久管柱完井,储层二次改造措施一般只能过油管实施,措施局限性很大,效果难以保证。前期现场试验开展了过油管常规射孔、屏蔽暂堵酸压改造、振荡解堵等试验,都没有达到预期效果。

在现有气井生产管柱条件下,要不断夯实气田稳产基础,提高气田开发水平,需要探索实施科学合理、可行有效的过油管生产剖面完善措施。本文开展了针对性的分析研究和现场试验,首先优选抗硫连续油管用10%左右的盐酸配液冲洗井筒;然后论证采用过油管深穿透射孔技术对Ⅰ、Ⅱ类优质储层进行二次射孔,完善了生产剖面,提高了井控储量的动用程度,释放了气井产能,达到了预期效果。

1 前期措施无效原因分析

为完善气井生产剖面,提高井控储量动用程度,释放气井产能,根据生产测井成果认识(主要是投产井段堵塞情况和生产剖面测试成果等),结合投产作业施工经验,前期论证选取过油管常规射孔+多级屏蔽暂堵转向酸压工艺措施在P102井进行现场试验:①连续油管冲洗解堵井筒;②井筒射流震荡解堵炮眼;③过油管二次射孔(采用51 mm射孔枪51 mm射孔弹,补孔4段180发);④屏蔽暂堵酸压改造。期间分10次泵注暂堵剂5 080 kg,入井液总量1 511.6 m3。

措施后P102井生产情况无明显变化,生产测井结果表明,产气层段由7层58.51 m减少至4层37 m,产气层段及厚度均明显减少。过油管射孔转向酸压措施未能达到完善生产剖面的目的。分析措施没有达到设计目的的原因,认为:①补孔所用51 mm射孔枪51 mm射孔弹穿深不够,没能有效突破污染带,气层到井筒的渗流通道没有建立起来;②现有屏蔽暂堵转向酸压工艺不能对普光高含硫气井近井地带储层进行有效改造。作业过程中,屏蔽暂堵剂对低压产层的暂堵效果差,耐压能力差,转向酸主要向低压产层大量漏失,没能有效解除未产出气层的污染状况,未能达到增加新产层的预期效果。

2 近井储层污染评价

普光气田属于超深高含硫化氢气田,剧毒气体硫化氢含量高达15%以上,危险性和危害性极大,安全风险极大。在钻井施工过程中,为了确保安全,一方面采用多级井口防喷装备;另一方面采用过平衡钻井技术钻进。钻井液比重高于地层压力系数0.3左右,钻井液侵入对近井地带储层造成的污染比较严重,影响气层和井筒间有效通道的建立,对过油管储层改造措施提出了更高的技术要求[14]。

基于前期措施无效原因分析结果,为研究形成合理、有效的过油管完善产剖工艺技术,需要评价普光高含硫化氢气井近井地带储层污染深度。因为“生产套管+固井水泥环+钻井泥饼+储层污染带(钻井液侵入带)”是建立气层正常生产通道需要打通的“最后一道”屏障,其中认清受污染储层深度(钻井液侵入带)是关键。

根据钻井实际工程参数,建立相应数学模型,计算钻井液滤失污染半径,公式为[15]

Ld=

式中,Ld为污染深度,cm;B为结构参数,1.291;A为回归常数,0.064 76;Δγ为钻井液密度与地层压力系数之差;h为井深,m;T为钻井液浸泡时间,h;γL为钻井液失水,mL。

根据普光气田气井实际钻井参数,计算气井钻井液侵入带厚度为200~240 mm,平均为220 mm;气井生产套管壁厚12.65 mm,根据实钻情况测算固井水泥环厚度约33 mm,泥饼厚度约4 mm。综上,“生产套管+固井水泥环+钻井泥饼+储层污染带(钻井液侵入带)”厚度约为269.65 mm。完善生产剖面,建立未产出气层到井筒的有效渗流通道,必须打通这厚度约269.65 mm的最后屏障。

3 过油管完善生产剖面技术优选

普光高含硫气井要达到完善生产剖面的目的,要优选满足高含硫化氢工况耐腐蚀,且井下射孔深度能达到或超过269.65 mm的射孔工艺技术。普光气田在试气及投产作业过程中选用“114 mm有枪身射孔枪系统”。实施情况说明井下射孔深度可以达到或超过269.65 mm,可以满足投产要求。前期常规过油管射孔工艺采用的是51 mm射孔枪51 mm射孔弹,穿深不够,达不到要求。在论证优选过油管射孔技术过程中,重点模拟评价射孔深度是否达到269.65 mm的要求。

常规过油管射孔工艺不利因素主要有2个方面:①受油管(小井眼尺寸)影响,射孔枪尺寸较小,射孔弹装药量受限,能量相对较小;②在有枪身状态下,射孔弹还要损失部分能量来穿透射孔枪。相对而讲,无枪身射孔工艺的优势,一方面可以尽量增大射孔弹的体积以提高装药量;另一方面射孔弹固定在固弹架上,避免穿透射孔枪的能量损失。通过地面水泥靶穿深试验比选,优选最新的2.5 in[注]非法定计量单位,1 ft=12 in=0.304 8 m,下同的P-S射孔弹,该弹装药量25.4 g,无枪身,射孔弹引爆后,弹壳变成碎屑落入井内,不会对气井后期生产造成不利影响,而固弹架和其他部件则被提出井外。

应用硬岩石模型(充分接近井下实际工况)对2.5 in的P-S无枪身射孔枪、投产用114 mm射孔枪、前期措施用Φ 51 mm射孔枪进行了模拟射孔对比。模拟普光气田的井下条件:井眼241 mm,套管外径177.8 mm,壁厚12.65 mm;岩性为白云岩;孔隙度为6.5%;岩石强度UCS为60 MPa;孔隙压力为35 MPa;井底温度130 ℃;污染带深度220 mm(见图1)。

图1 3种射孔系统穿深模拟图

模拟结果显示,2.5 in的P-S无枪身射孔系统的各项数据均明显优于前期措施用51 mm枪射孔系统,地层最大穿深达247.8 mm,平均228.41 mm,平均孔径7.83 mm,与“投产用114 mm有枪身射孔枪系统”穿深几乎相同,能突破储层污染带,建立有效渗流通道,达到改善产气剖面的目的(见表1)。

在现场试验之前,根据普光气田高含硫化氢气井井下工况条件和安全环保要求,对2.5 in的P-S无枪身射孔系统进行了系统的牢固性和安全性改进。论证采用高能吸收材料减少射孔弹之间的冲击波干扰(见图2),研发了适用于高含硫化氢工况条件的减震短节(见图3)、偏簧工具(见图4)、防腐涂层、高能吸收材料等,不仅提高了射孔性能,也确保了高含硫化氢气井射孔射孔施工的安全环保。

论证优选的过油管2.5 in的P-S无枪身深穿透射孔工艺,可以电缆输送,所用地面操控装备、井口防喷装置、井下输送设备和工具等与高含硫气井生产测井相同。普光气田在高含硫气井生产测井施工方面积累了丰富的经验,为过油管2.5 in的P-S无枪身深穿透射孔安全高效施工提供了技术和经验保障。

表1 3种射孔系统模拟穿深结果统计表

图2 高能吸收材料降低弹间干扰模拟图

图3 防硫化氢偏簧短节

图4 防硫化氢减震短节

4 现场试验及效果评价

根据投产作业情况和生产剖面测试成果,优选P202井开展过油管深穿透射孔现场试验。

4.1 基本情况

P202井完钻井深5 484.00 m,全井最大井斜7.82°,方位283.35°。投产层为飞仙关组,设计投产层段5 060.7~5 260.5 m,油管口下入深度5 045 m。投产过程中,该井因射孔器起爆不正常,5 127.6 m以上井段射孔未成功,实际投产层段5 127.6~5 260.5 m。

4.2 设计

生产剖面测试成果证实,该井生产层段为5 174.9~5 227.6 m,生产剖面不完善,制约了气井产能的发挥。为验证过油管深穿透射孔技术实施效果,论证优选该井投产射孔未成功井段5 060.7~5 260.5 m开展现场试验。方案设计对5 062.0~5 065.0 m、5 074.8~5 077.8 m、5 079.7~5 082.4 m、5 083.0~5 086.0 m、5 096.0~5 099.0 m、5 110.0~5 113.0 m、5 116.0~5 122.0 m等7段共23.7 m气层进行过油管深穿透射孔作业。设计16孔/m,每次射孔3 m,48弹。

普光高含硫化氢气井作业过程井控制标准要求极高,动态密封标准要求极高,不允许有丝毫渗漏。过油管深穿透射孔作业,采用电缆输送,地面操控装备、井口防喷装置、井下工具等与高含硫气井生产测井完全相同。为确保安全环保顺利施工,借鉴高含硫气井生产测井施工经验。施工设计从设备、人员准备到进场准备、开工验收、现场施工、搬离现场,细化到每一步骤,每个步骤要求具体细致,可操作性强;应急预案细化分析每个施工步骤,开展隐患分析,并针对每个安全环保隐患论证给出具体可操作的预防措施和紧急情况下的应对措施。

4.3 现场试验

现场严格按照施工设计和应急预案要求组织施工。通过精心组织,现场射孔作业施工成功率100%,施工过程安全无事故,环保零污染。

4.4 效果分析

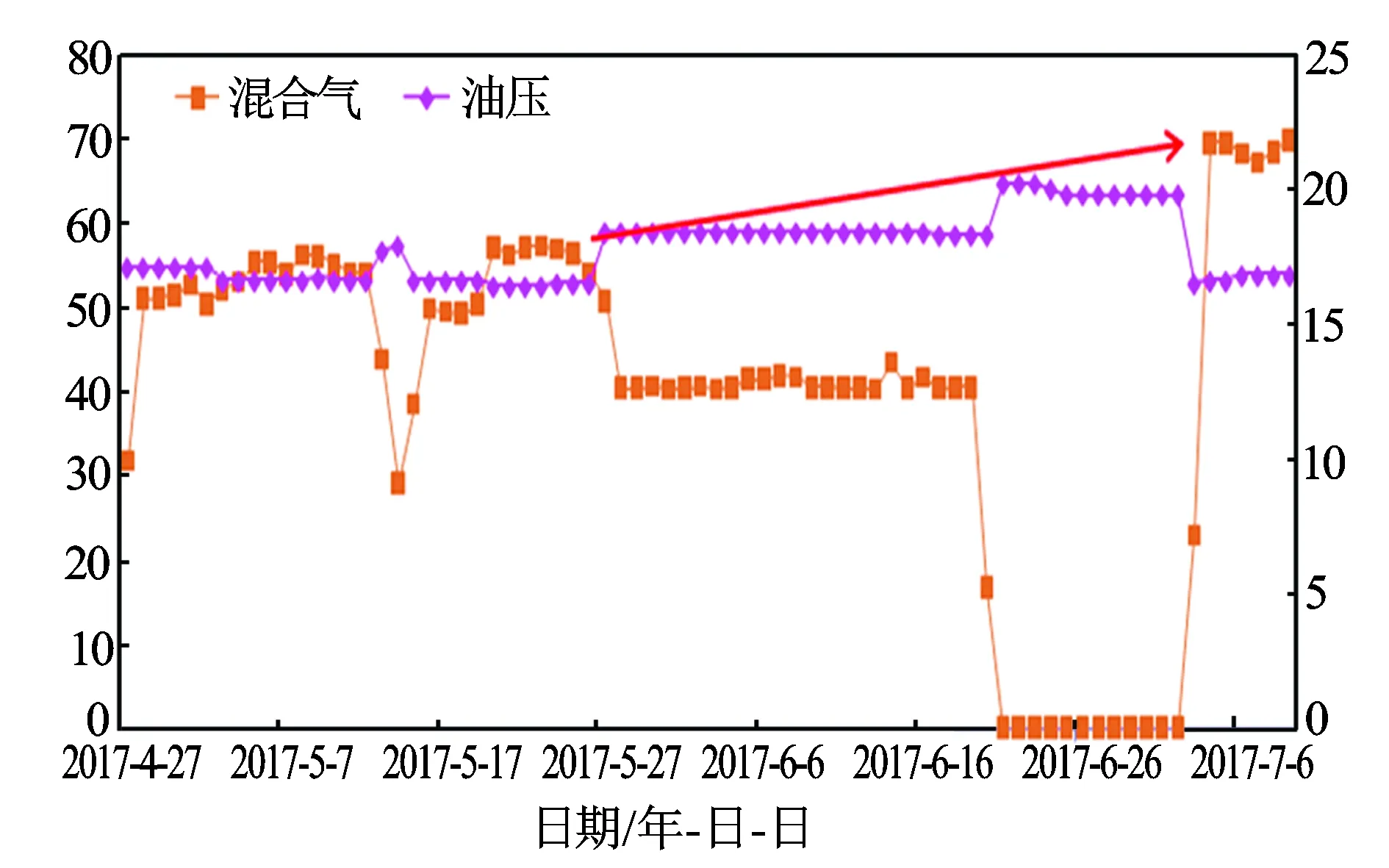

射孔作业前,P202井以井口油压16.4 MPa稳定生产时,产量57×104m3/d;射孔作业后,以井口油压16.5 MPa稳定生产时,产量70×104m3/d。相同油压条件下,过油管深穿透射孔作业增产效果明显,产量增长13×104m3/d(见图5)。

为了检验射孔效果,射孔作业后进行了41×104m3/d和67×104m3/d这2个制度下的生产剖面测试。结果证实新射孔的7段共23.7 m气层中有5段18 m产出,占比75%,其中,Ⅰ类储层全部产出,Ⅱ类、Ⅲ类储层部分产出。在地面计量产气量67×104m3/d制度下,解释新射孔产出气层段产量贡献率约为18.49%(见表2)。

图5 P202井采气曲线图

表2 P202井深穿透射孔作业后生产剖面测试统计表

现场试验结果表明,优选的过油管2.5 in的P-S无枪身深穿透射孔技术能够达到“投产用114 mm有枪身射孔枪系统”穿深效果,能够有效穿透普光高含硫气井近井储层污染带,建立有效渗流通道,达到改善生产剖面,增储增产的目的。过油管深穿透射孔工艺论证采取的安全环保控制措施完全能够满足高含硫气井作业施工安全环保要求。

5 结论及建议

(1)P202井深穿透射孔作业后,油压16.5 MPa,产量较射孔前增长13×104m3/d;生产剖面测试成果证实新增产气层18 m,占新射孔气层厚度的75%。现场试验证明过油管2.5 in的P-S无枪身深穿透射孔技术的射孔效果与“投产用114 mm有枪身射孔枪系统”基本一致,能够有效穿透普光高含硫气井近井储层污染带,建立有效渗流通道,达到改善生产剖面的目的。

(2)P202井现场试验施工成功率100%,施工过程安全可控,环保无污染。证实现有高含硫气井生产测井地面操控装备、井口防喷装置、井下输送设备和工具等能够满足高含硫气井过油管深穿透射孔施工要求和安全环保要求。

(3)论证采用的高能吸收材料有效减少了射孔弹之间的冲击波干扰,研发的减震短节、偏簧工具、防腐涂层、高能吸收材料等能够满足高含硫气井井下防腐要求,不仅提高了射孔性能,也确保了施工的安全环保。

(4)射孔后生产剖面测试成果说明,对于高渗透储层,过油管深穿透射孔可以直接建产能,达到增产效果;对于低渗透储层,射孔后气层产出效果不理想,需要论证开展配套改造措施,以实现有效增产效果。