爆破振动对尾矿库稳定性影响分析研究

2019-05-11李海港李仕杰吴贤振杨泽元

李海港,李仕杰,吴贤振,杨泽元

(1.江西省安全生产科学技术研究中心,江西,南昌 330030;2.江西理工大学 资源与环境工程学院,江西 赣州 341000)

爆破技术作为一种常规工程手段被广泛应用于矿山开采、隧道开挖、构筑物拆除、大型水利水电设施建设等各个领域,为人类工程建设发展做出了巨大贡献[1-4]。然而在爆破技术带来巨大便利的同时也伴生了一些不利因素,爆破活动伴生的爆破振动往往给附近的建构筑物带来巨大的安全隐患[5-7]。爆破振动响应机制及减少爆破振动产生的影响也是众多学者研究的重点课题。

邹玉君等[8]基于边坡爆破实测数据分析研究了爆破振动对临近构筑物的破坏机制,划分了爆破振动影响区域。刘超英等[9]通过监测输水隧道施工爆破活动,分析评价了施工爆破活动对大坝稳定性影响,研究了微差爆破时间顺序对振动效应的影响。马冲等[10]基于有限差分软件FLAC3D建立顺层台阶边坡数值模型,研究分析爆破振动劣化作用对顺层边坡的安全性影响。以上研究均从不同角度研究不同领域下爆破振动对不同临近构筑物的影响,确定了爆心距、振动强度、临近建构筑物的抗震能力等是影响爆破活动安全性的重点,即爆破振动对附近构筑物响应情况是决定爆破活动危害的关键。

露天矿山开采中爆破作业是开采过程的重要环节,具有爆破周期长、爆破频次高、爆破药量大的特点,易对附近构筑物带来不利影响。而尾矿库作为矿山建构筑物中的重大危险源,由于其自身的高危性,研究爆破作业伴生的爆破振动对临近尾矿库稳定性影响具有极为重要的意义。

本文进行了不同平台不同爆破药量的爆破测振试验,研究了爆破地震波传播演化规律,对爆破活动的安全性进行了评价,并通过有限差分软件FLAC3D模拟爆破振动对运行至设计标高的尾矿坝产生的影响。

1 工程概况

彭山锡矿尾矿库位于德安县聂桥镇刘家山村(地理位置图如图1所示),属于傍山型尾矿库,坝高29米,为五等库,初期坝设计总库容86×104m3。尾矿库与某露天采场相邻(最短距离约500m),露天采场采用深孔毫秒微差爆破,炸药使用2#岩石乳化炸药。采石爆破作业过程中会伴生地震波、噪音等不利因素,其中爆破作业伴生的爆破振动对邻近尾矿库安全性影响不容小觑,是爆破活动需考虑的关键问题。

2 试验方案

图2 爆破测振试验示意图

为研究露天爆破开采对尾矿库稳定性的影响,本次测试在尾矿库库顶不同区域选定了四个监测点,并在四个测点布设Blastmate-III 爆破测振仪(测振仪触发值设置为0.051cm/s),对不同平台不同药量的三组爆破试验进行监测(试验示意图如图1-2所示)。三组爆破试验的爆破方式与实际爆破作业一致,均采用主孔深孔毫秒微差间隔爆破,炮孔孔径90mm,孔深L=8m,具体方案如下:

(1)试验1:+130m平台144kg药量爆破测振试验

试验1爆破地点选定于露天采石场+130m平台,采用深孔毫秒微差爆破,炸药为2#岩石乳化炸药,单次 爆破药量为144kg。

此次测振试验在尾矿库库顶布置了4个测点,其中测点1位于坝顶左侧边缘22m处,测点2,3,4与测点1的距离分别为30m,60m,90m。三次试验测点选定均一致(具体测点布置及试验示意图见图2)。

(2)试验2:+130m平台192kg药量爆破测振试验

试验2爆破地点、测点位置及起爆方式均与测试1相同,采用2#岩石乳化炸药,仅单次爆破药量由144kg提高至192kg。

(3)试验3:+230m平台216kg药量测振试验

试验3爆破地点选定于230m平台,采用深孔毫秒微差爆破,炸药为2#岩石乳化炸药,单次爆破药量为216kg。测试点布置与测试1,2一致。

3 测试结果及稳定性分析评价

3.1 测试结果

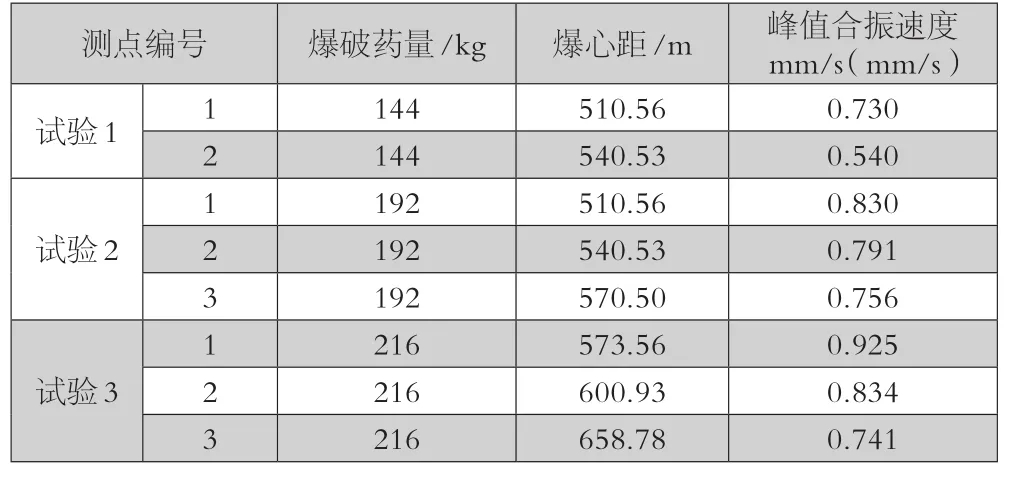

三次测振试验结果如表1所示。

表1 某露天矿山爆破测振试验结果汇总

(1)试验1:+130m平台采场爆破振动

试验1单次爆破药量为144 Kg,爆源与测点1,2,3,4的水平距离分别为510m、540m、570m、600m,垂距为24m。根据表1可得:测点1,2最大合振速分别为0.730 mm/s与0.524mm/s,测点3,4由于合振速度较小,测振仪未有数据记录。

(2)试验2:+130m平台采场爆破振动

试验2爆破药量为192 Kg。试验2爆源位置与试验1一致。根据表1可知:测点1、2、3最大合振速分别为0.830 mm/s、0.791 mm/s、0.756 mm/s,测点4未有数据记录。

(3)试验3:+230m平台采场爆破振动

+230m平台采场爆破药量为216 Kg,爆源与测点1,2,3,4的水平距离分别为560m、588m、617m、647m,垂距为124m。根据表1可知:测点1、2、3最大合振速分别为0.925 mm/s、0.834 mm/s与0.741mm/s,测点4未有数据记录。

3.2 爆破测振试验结果分析

三次爆破测振试验测点峰值合振速度结果如表2所示。通过对比三组试验:当药量为定值时,爆心距越大,测点的合振速度越小;当爆心距一定时,爆破药量增大,测点合振速度增大。爆心距及爆破药量是影响测点合振速度的重要因素。

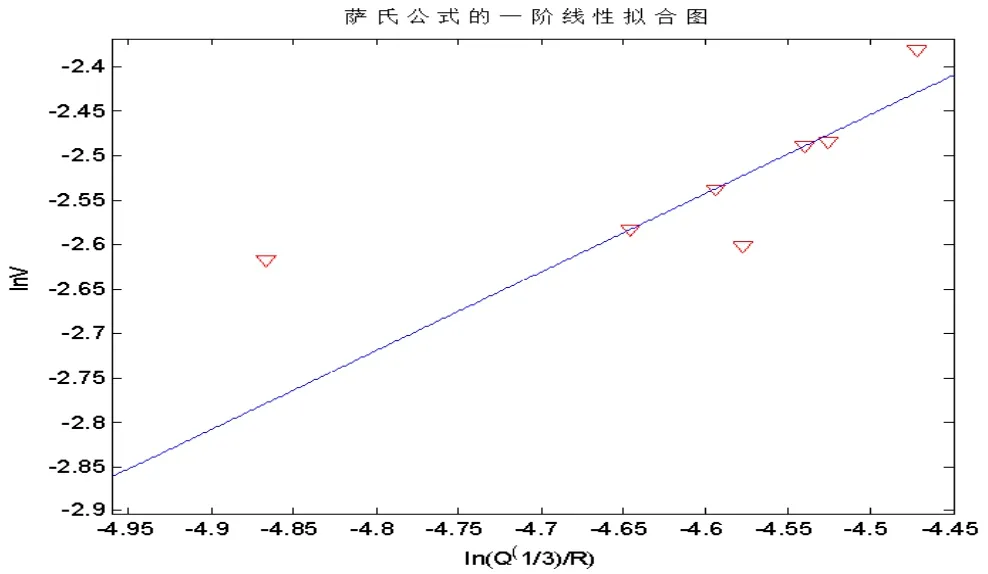

利用三组爆破测试所得数据,基于数值计算软件MATLAB进行线性拟合,最终计算得出萨道夫斯基公式参数:K=4.5963,α=0.8843(拟合结果如图3所示)。

3.3 稳定性评价

该建坝址区域属于长江中下游地震亚区,参考《中国地震烈度表》确定坝址地震烈度为VI,振速在0.05-0.09m/s之间。《爆破安全规程》对不同建构筑物爆破振动安全范围进行了划分,但未对尾矿库进行规定,本文参考“非抗震大型砌块”标准,尾矿库最大允许振速小于23mm/s。

参照以上标准对比三组爆破测振试验数据结果,三组测振试验测点峰值振速均处于标准允许的范围之内,符合相应安全规范。

4 数值模拟

4.1 模型的建立

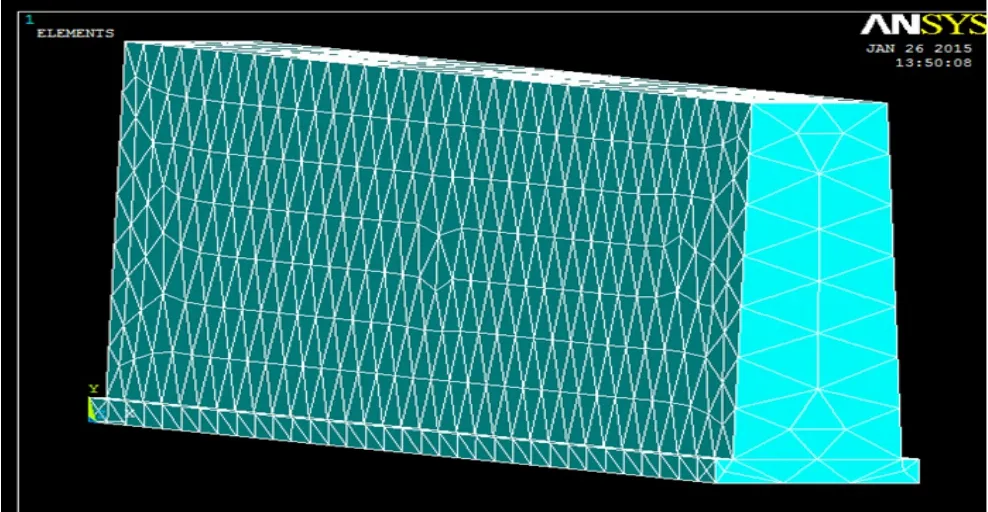

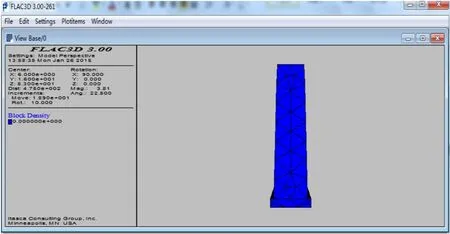

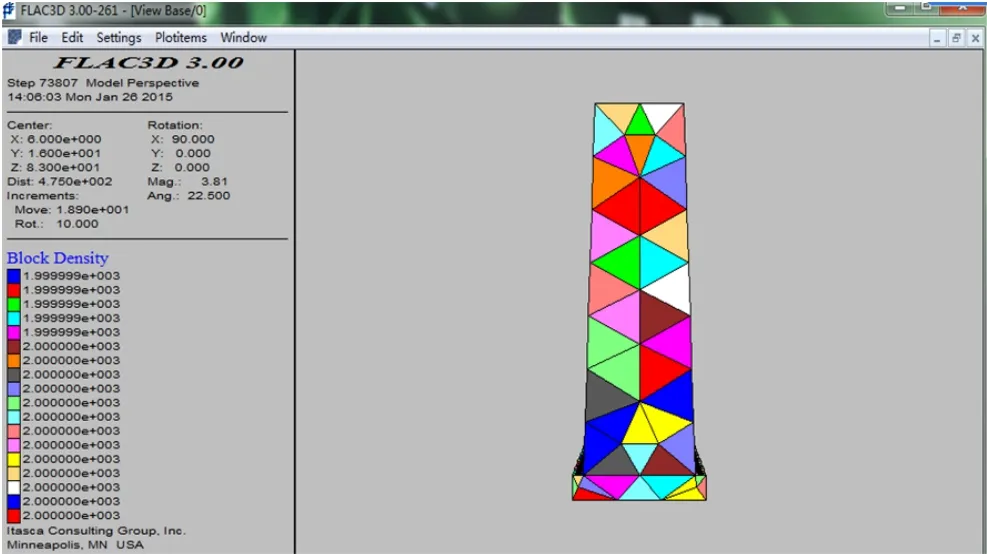

本文以彭山锡矿爆破活动为研究背景,以尾矿库扩容作为研究重点,依据尾矿库实际情况,建立尾矿库模型,并将其导入FLAC3D有限差分软件,通过相关参数选定,边界条件设定及相关静动力学计算(尾矿库模型见图4-5),分析研究尾矿库运行至最终标高119m后爆破振动对尾矿库稳定性影响。

计算模型的相关材料力学参数选取是决定数值模拟准确性的重要过程,本文通过参考相关尾矿库文献资料[11-13],对模型材料相关物理力学参数进行选定,具体参数设定如表3所示。

表2 爆破测振试验测点峰值合振速度

图3 萨道夫斯基公式拟合图

图4 尾矿坝体图

图5 尾矿坝体侧视图

表3 尾矿坝坝体相关模拟参数

4.2 数值模拟计算及分析

(1)动力计算模型

动力计算部分选定应用较为广泛的修正黏弹性模型进行相关动力计算,具体公式如下:

整理(1)(2)(3)式可得 :

式中:Pa为尾矿库周边大气压;δm为尾矿库平均有效应力;γc为剪切应变;k1、k2、n和λmax为输入参数;为等效的剪应变。

(2)FLAC3D动力计算

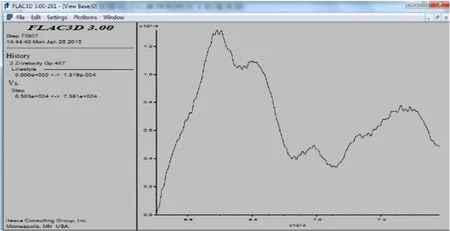

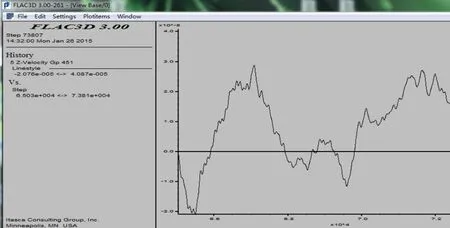

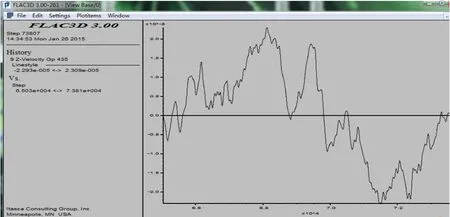

通过边界条件设定、施加自重应力场等静力学计算后,基于前文中的三组爆破测振试验数据,由于试验3中测点1监测到的测点合振速度最大,因此本次动力计算中将试验3中测点1的振动信号作为动荷载信号进行计算。动力计算图如图6-7所示。

(2)计算结果分析

考虑数值模拟与测振试验的可比性,数值模拟中测点选定与原试验3测点布置一致,4个测点振动波形曲线如图8-11所示。

由图8-11可知,测点1、2、3、4的振速峰值分别为1.3mm/s,1.1mm/s,0.3mm/s,0.28mm/s。对比试验3中4个测点的振速峰值,数值模拟计算结果中测点1,2振速峰值略大于试验3中所测数值。

数值模拟计算结果中4个测点的速度均远小于爆破震动安全规定值和VI度地震抗震安全规定值,符合爆破震动安全规定。尾矿库运行至最终标高119m后,采场爆破药量为216kg情况下,尾矿库所受爆破振动影响符合相关爆破安全规定。

5 结论

(1)通过分析三组爆破测振试验结果得出爆心距及总药量是影响测点合振速度的重要因素,在实际爆破活动可通过控制总药量以达到减震目的。

图6 尾矿坝动力计算图(侧视图)

图7 尾矿坝动力计算图(左视图)

图8 测点1振速时间曲线

图9 测点2振速时间曲线

图10 测点3振速时间曲线

图11 测点4振速时间曲线

(2)通过对爆破测振试验结果线性拟合得到萨道夫斯基公式的k、α值,K=4.5963,α=0.8843,本次计算结果可为露天采场爆破活动爆破振动强度预测及药量控制提供理论依据。

(3)FLAC3D数值模拟结果表明,尾矿库运行至设计最终标高119m后,露天采场日常爆破活动对尾矿库稳定性影响符合相关安全规范。

(4)实际生产中爆破活动对尾矿库的损伤作用存在累加效应,即便单次爆破振动对尾矿库的稳定性影响不大,但多次爆破振动对尾矿库的损伤叠加效应不容忽视,对尾矿库的定期检查评测仍是日常生产的重要流程。