350 MW超临界机组汽轮机汽流激振分析及处理

2019-05-09郝帅吴昕王明远刘磊周贤林

郝帅,吴昕,王明远,刘磊,周贤林

350 MW超临界机组汽轮机汽流激振分析及处理

郝帅,吴昕,王明远,刘磊,周贤林

(国网冀北电力有限公司电力科学研究院(华北电力科学研究院有限责任公司),北京市 西城区 100045)

转子振动问题一直是危及机组安全运行的重要因素。分析某350MW超临界机组出现的振动突增的异常现象,认为发生了汽流激振。在单阀方式运行下,通过调整凝汽器真空、润滑油温度及轴封供汽压力,抑制发生汽流激振的频率。同时,试验研究几种典型因素对于机组振动的影响,分析该机组发生汽流激振的原因。基于试验分析结论,提出切换至顺序阀运行的处理方案,确定合理的阀门开启顺序,优化汽门配汽曲线。最终有效地解决了该机组的汽流激振问题,保障了机组的安全稳定运行。

超临界机组;汽流激振;顺序阀

0 引言

汽轮机作为大型的动力机械广泛应用于各种工程实践,特别是在电力工业领域,保证汽轮机的安全稳定运行具有重要的现实意义。受制于理论水平及制造技术,转子振动问题一直是危及机组安全运行的重要因素[1-3]。其中,由汽流激振引起的转子失稳就是较为突出的问题。

汽流激振最早出现在1940年,在GE公司所进行的汽轮机试验中发现:提高负荷后出现了一种无法通过平衡方法解决的强烈振动,最终更改通流结构解决了振动问题,研究认为这是一种由汽流诱发的振动[4]。在20世纪50年代,Thomas提出了基于叶轮偏心引起的汽流激振理论并给出了相应的计算公式[5]。1965年,Alford通过对涡轮发动机的研究进一步揭示了汽流激振的机理[6]。随着高参数大容量透平机械的出现,此类振动发生的越来越频繁,更多的学者投入到了激振力的产生及计算研究中[7]。国内,随着高参数、大负荷机组的投入运营,汽流激振在实际工业生产中的危害逐渐凸显,严重影响了机组的安全运行[8]。宋光雄整理分析了近几年国内机组中汽流激振故障案例,归纳得出蒸汽激振力过大和轴瓦稳定性差是汽流激振的主要原因[9]。何国安分析了某1000MW机组汽流激振问题,得出通过改变汽封进汽的预旋方向、提高轴承稳定裕度等措施可以减缓或消除高压转子的汽流激振[10]。张泽斌基于某660MW机组的汽流激振问题,揭缸后发现高压缸膨胀受阻导致高压通流间隙一致性变差是此次汽流激振的主要原因[11]。郭杰分析了某1000MW机组的汽流激振问题,基于实际现场工作经验总结归纳了汽流激振的主要特征,并给出了相关的解决方案[12]。翁雷对非线性间隙汽流激振力作用下汽轮机转子碰摩故障进行了仿真分析,进一步揭示了汽流激振对系统动力学特性的影响[13]。可以看出,虽然汽流激振的机理研究更为深入透彻,但在实际工程中,考虑到机组设计及安装调试过程,导致机组汽流激振的原因依旧十分复杂。

本文基于国内某电厂350MW超临界机组工程的整体调试工作,针对在调试过程中出现的强烈的振动突增现象,认为发生了汽流激振,在单阀方式运行下,提出有效的试验方案,分析汽流激振的原因,确定了合理的阀门开启顺序,最终切换至顺序阀方式运行,解决了本机组汽流激振问题。

1 现象及分析

本文所研究的350MW超临界机组汽轮机为CJK350/277-24.2/0.45/566/566型350MW、超临界、一次中间再热、单轴、两缸两排汽、间接空冷、抽汽凝汽式汽轮机。

机组整套启动后,单阀方式下运行,在高负荷区2瓦轴振及方向发生多次突发性的强烈振动,降低负荷后异常振动消失,2瓦异常振动参数如表1所示。此类异常振动主要集中在280~320MW负荷区间,具有以下特征:1)轴振参数异常,方向振幅最高达到154μm(跳机值250μm);2)突发性与强烈性,向振幅迅速从30μm增大至80 μm以上;3)与负荷关系密切,达到某一负荷后,振动急剧增大;微降负荷后,异常振动立即消失;4)重复性,振动现象在280~320MW负荷区间具有可重复性;5)低频振动,振动的突增主要是0.5倍频分量上的突增。

表1 不同负荷2瓦异常振动参数

汽流激振具有如下特征:1)与主汽流量有直接关系;2)主要出现在汽轮机高中压转子;3)为低频振动,激振力的频率与转子的一阶临界转速接近;4)一旦发生,将会具有良好的再现性。

对比发现本机组此类异常振动的特征与汽流激振的特征十分吻合,由此判断该异常振动的成因很可能是汽流激振力的作用。汽流激振力主要分为叶片内部汽流激振力,叶顶汽流激振力以及汽封汽流激振力[14-17]。此3类激振力均是由转子偏心引起的,当转子存在一定的偏心时,将造成各级叶轮间隙沿周向分布不均,导致进入流道做功的蒸汽量沿周向分布不均,由此产生与转子线速度方向相同的切向力及叶片内部汽流激振力(Alford力),其激振力公式:

由式(1)可以看出此类激振力随着偏心及负荷的增大而增大;同样,转子偏心的存在导致流经围带间隙的汽量沿周向的分布不均,由此产生与转子线速度方向相同的切向力,即叶顶汽流激振力,此类激振力随着偏心及蒸汽流量的增大而增大;汽封汽流激振力主要由流经转子端部轴封及隔板汽封汽流的弹性效应及二次流效应产生的,该激振力往往较小,由此产生的汽流激振在机组空负荷运行期间就会出现。此3类汽流激振力中,叶片内部汽流激振力及叶顶汽流激振力极易造成高、中压转子失稳。

2 单阀方式运行方案

基于对异常振动现象的分析判断,在单阀方式运行下,提出了如下方案:1)在维持凝汽器真空的基础上,减小轴封供汽压力,减小轴封供汽流量,由此减小汽封汽流激振力;2)在保证各瓦金属温度正常的前提下,提高润滑油温度,由此减小润滑油的黏度,降低油膜厚度,抑制低频振动;3)提高凝汽器真空度,提高机组热效率,由此减小主汽流量。

采取以上方案后,机组发生汽流激振的频率明显降低,仅在340MW以上负荷偶尔出现。虽然发生汽流激振的频率大为减小,但振幅明显提升,汽流激振期间振动参数如表2所示,2瓦方向振幅最低值达到178.8μm,最高值193.2μm。对比表1与表2的参数,可以看出:采取上述方案后,汽流激振发生在340~350MW负荷区间,机组带负荷能力明显提升;出现汽流激振时,轴振与瓦振均增大,尤其轴振数值十分接近机组的振动跳机值;汽流激振发生的不确定性以及振动的剧烈性仍然威胁着机组的安全运行。

表2 处理后的2瓦异常振动参数

3 典型因素影响分析

单阀方式运行下,采用试验方法,分别研究凝汽器真空、润滑油温度以及轴封供汽压力的变化对汽流激振的影响。

3.1 变真空试验

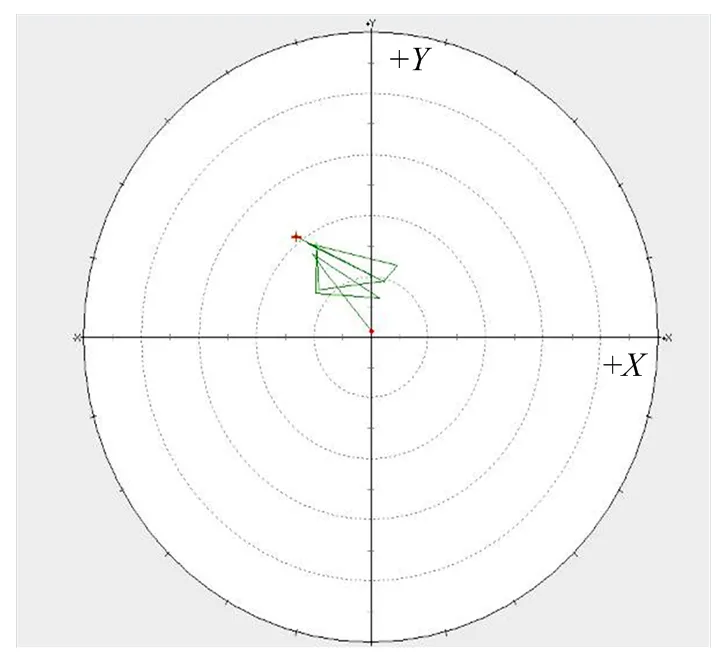

维持机组负荷为285MW,真空为-92kPa,润滑油温度为44℃,轴封供汽压力为28kPa,稳定运行1h。设定目标负荷为355MW,升负荷率为7MW/min,逐步增加负荷。负荷升至355MW,主蒸汽流量1143t/h,降负荷至310MW,升降负荷过程中振动无异常变化。图1为280MW及355MW负荷时,转子轴心轨迹图。可以看出提升负荷后,轴心位置由原先的靠近+坐标轴移动至靠近-坐标轴,并且存在远离中心位置的趋势。

图1 280MW及355MW负荷时轴心轨迹图

稳定机组负荷310MW,保持润滑油温度、轴封供汽压力不变,降低凝汽器真空至-84kPa,稳定运行1h。设定目标负荷355MW,升负荷率7MW/min,逐步增加负荷。负荷升至353MW,主汽流量1161t/h,此时,2瓦振动发生突增,向振动增大至58μm,立即以10MW/min的速率减负荷,负荷降至324MW,振动恢复至正常水平。此过程中,2瓦向振动最大达到234μm,主要的机组参数见表3。图2为此次振动异常前,350MW负荷的轴心轨迹图,对比图1可以发现轴心更加远离中心位置。

表3 低真空度下异常振动时机组主要运行参数

图3为高压调速汽门配置及轴振探头安装位置示意图,轴振探头互呈90°,向探头与水平面呈135°夹角,向探头与水平面呈45°夹角,图中+及+与轴心轨迹图中的坐标轴相对应。

图2 350MW负荷时轴心轨迹图

图3 高压调速汽门配置及轴振探头位置示意图

结合图1中轴心轨迹,从机头向电机方向看, 280MW负荷时,轴心相对于中心位置是微微靠上偏右,随着负荷的增大,轴心上移;对比图1、图2可以发现,图2中的轴心位置明显大于图1的轴心位置。轴心位置的上移说明转子被抬升,导致转子偏心增大,引起叶片内部汽流激振力及叶顶汽流激振力随之增大。由此推测:随着负荷的增大,叶片内部汽流激振力相应线性增大;随着蒸汽流量的增大,叶顶汽流激振力相应线性增大,2类汽流激振力的合力逐步抬高转子,引起转子偏心逐渐增大,偏心的增大再次促进汽流激振力的增大,最终形成转子涡动,高中压转子失稳,振动突增。

3.2 变润滑油温试验

维持凝汽器真空-86.5kPa,轴封供汽压力28kPa不变,设定目标负荷350MW,升负荷率7MW/min。机组负荷由285MW提升至350MW,此时流量1140t/h。提高润滑油温至49.7℃,期间,各瓦金属温度、振动无异常;稳定10min后,降低润滑油温至38.7℃,试验期间,各瓦温度、振动无异常。

3.3 变轴封供汽压力试验

稳定350MW负荷,维持真空-86.5kPa。将轴封供汽压力由28kPa提升至30kPa,稳定运行10min,进一步提升轴封供汽压力至33kPa,稳定运行10min,降低轴封供汽压力至28kPa。试验期间,各瓦振动无异常。

综上所述,通过对凝汽器真空、润滑油温度、轴封供汽压力等3种典型因素的变参数试验研究,分析了各因素对本机组汽流激振现象的影响,试验结果表明:润滑油温度及轴封供汽压力不是引起本机组振动突增的主要原因;通过对变真空试验时出现的汽流激振现象的分析,得出振动是由偏心、机组负荷及蒸汽流量等因素造成的,其过程可以分为两阶段,第一阶段是转子偏心及汽流激振力逐渐增大的过程,此阶段随着机组负荷及主汽流量的提升,汽流激振力缓慢增大,转子被逐步抬升,这与振动前期2瓦方向轴振逐步上升至30μm及40μm的过程相对应,第二阶段是偏心及汽流激振力的突增过程,此阶段是在第一阶段后期的临界稳定状态,由于偏心与汽流激振力间的相互促进的关系,一旦转子出现微小涡动,将会导致两者近似指数的增长,这与轴振突增的过程相对应。降负荷期间,随着负荷的降低,汽流激振力线性降低,当其能量不足以支撑转子涡动,涡动强度减小,偏心相应降低,同样,此过程中汽流激振力与偏心都将是一个近乎指数的降低,轴振也将迅速降低。

4 切换顺序阀

考虑单阀运行方案未能完全解决汽流激振的问题,为了确保机组的安全稳定运行,基于上述试验分析结论,尝试通过切换至顺序阀方式运行,改变阀门配汽,选择适合的阀门开启次序,在平衡激振力的同时减小节流损失,减小主汽流量,在设计工况内消除汽流激振。

4.1 最优阀门开启顺序

本文研究的振动现象主要出现在高负荷区,基于阀门配汽曲线,若切换至顺序阀方式运行,在该负荷区间内几乎仅有1个高调阀门存在节流作用,因此,寻找合适的阀门开启顺序就是要确定最后开启的高调阀门。由图1与图3,理论推断最后开启GV4最有利于平衡激振力,开启GV3则最为不利。基于理论分析,本文进行了如下的试验验证。

在单阀方式运行下,分别强制关闭各高压调门,稳定运行10min后以一定速率提升负荷,若2瓦向通频振幅高于30μm,则停止提升负荷,快速降低负荷至280MW。以GV4为例,试验过程如下:稳定负荷280MW,以2%速率强制关闭GV4至6%(GV4关至15%时已不具备通流能力),此时GV1开度38.6%,GV2开度39.4%,GV3开度39.6%。设定负荷变化率7MW/min,逐步提升负荷,当其他三阀全开后,手动缓慢开启GV4,继续提升负荷。提升负荷至359.5MW时,2瓦向通频振幅达到34μm,降负荷至280MW后,恢复单阀方式运行。以此方法对GV2以及GV3进行同样的强制提升负荷试验,分别在350MW以及340MW负荷下2瓦向通频振幅达到36μm及38μm。表4为GV4、GV2及GV3强制试验中,最大负荷时机组的主要参数。

表4 强制调门试验机组主要运行参数

从表4中可以看出,相比于单阀方式运行时,GV4的强制试验中2瓦金属温度提高了2℃,GV3的强制试验中2瓦金属温度降低了3℃,由此说明:GV4阀门开度的降低能够在一定程度上抑制转子被抬高,维持轴系的稳定,因此,机组负荷提升至360MW时,2瓦向轴振才提升至34μm;而GV3阀门开度的降低将有利于抬高转子,加速失稳,因此,提升负荷至340MW时,2瓦向轴振已经达到38μm。图4为280MW负荷时,强制关闭GV4后的轴心轨迹图,相比于图1可以发现轴心位置被有效的降低,在一定程度上说明强制关闭GV4后,有效地平衡了汽流激振力。由此验证了理论分析结果,因此未进行GV1的强制试验。最终,决定采用如下的阀门开启顺序:GV1与GV2同时开启,随后开启GV3,最后开启GV4。

图4 280MW负荷时GV4强制关闭后的轴心轨迹图

4.2 切换至顺序阀方式运行

稳定机组负荷280MW,进行顺序阀切换。切换至顺序阀方式运行后,设定负荷变化率5MW/min,逐步提升机组负荷至350MW,此时主汽流量1130t/h,机组运行正常,振动参数未有异常变化。随后,降低机组负荷至280MW,稳定运行10min,设定负荷变化率7MW/min,逐步提高机组负荷至367MW,此时主汽流量1193t/h。机组升负荷至汽轮机最大连续出力工况过程中,轴瓦振动仍以一倍频分量为主,半频幅值几乎没有变化。表5为3个典型负荷下机组的主要运行参数。

表5 顺序阀方式下机组主要运行参数

4.3 优化汽门配汽曲线

机组切换至顺序阀方式运行后,综合阀位在89.3%至93%区间时,由于顺序阀曲线重叠度偏小,造成实际负荷与负荷指令存在偏差,因此对3、4号调门开启曲线进行了修正,如图5所示。

图5 GV3、GV4配汽曲线

最后,在280MW至350MW区间,进行升降负荷试验,机组均可迅速、有效地追踪目标负荷,期间振动参数正常。结合一段时间的实际运行,可以说明:在设计负荷内,此次切换顺序阀方式运行方案有效地解决了本机组的汽流激振问题,可以满足机组的安全稳定运行。

5 结论

通过对某350MW超临界机组汽轮机异常振动的分析研究,设计了合理有效的解决方案,保障了机组的安全运行。具体结论如下:

1)分析确定了本机组此类异常振动现象为汽流激振;

2)在单阀运行情况下,提出了合理的方案,提高了机组带负荷能力,抑制了发生汽流激振的频率;

3)通过对几种典型因素的试验研究分析,确定了在本文试验研究的参数变化范围内,润滑油温度及轴封供汽压力对本机组汽流激振的产生影响较小,凝汽器真空对汽流激振的产生具有更直接的影响;

4)通过对低真空度时的异常振动分析,得出本机组汽流激振主要是由偏心、机组负荷及蒸汽流量等因素造成;

5)基于理论分析及相应试验,确定了合理的阀门开启顺序。同时,优化了汽门配汽曲线,经过一段时间的实际安全运行证明了该处理方案的有效性。

[1] 丁学俊,冯慧雯,黄镇安.汽轮机中的间隙激振—一种值得注意的自激振动形式[J].热力发电,1995(3):24-29,36.

[2] 王羽,徐伟轩,郭宝仁.某350MW汽轮发电机组多平面一次加重振动测试分析[J].发电技术,2017,38(6):53-56.

[3] 郭爽,王羽,王燕东.某600MW亚临界空冷机组冲转定速过程分析[J].发电技术,2017,38(1):48-50.

[4] 史进渊,张汉英,许楚镇.国外大机组轴系重大事故综述[J].超临界技术信息跟踪,1991(6):1-12.

[5] Thomas H J.Unstable natural vibration of turbine rotors induced by the clearance flow in glands and blading[J].Bull De l’AIM,1958,71(11):1039-1063.

[6] Alford J S.Protecting turbomachinery from self-excited rotor whirl[J].Asme Journal of Engineering for Power,1965,87(10):333-344.

[7] 骆名文.大型透平机械叶轮偏心引起的叶顶间隙气流激振研究[D].武汉:华中科技大学,2007.

[8] 晏砺堂.高速旋转机械振动[M].北京:国防工业出版社,1994.

[9] 宋光雄,陈松平,宋君辉,等.汽轮机组汽流激振故障原因及分析[J].动力工程学报,2012,32(10):770-778.

[10] 何国安,赵利军,任纬,等.1000 MW汽轮机汽流激振的故障分析及处理[J].中国电力,2014,47(4):27-31.

[11] 张泽斌,张勤,魏优.某660MW汽轮机试运过程中振动问题分析及处理[J].东方汽轮机,2017(2):1-3.

[12] 郭杰,秦希超.1000MW超超临界机组汽轮机气流激振分析及处理[J].华电技术,2015,37(5):48-49.

[13] 瓮雷,杨自春,陈国兵,等.非线性间隙气流激振力作用下汽轮机转子碰摩故障研究[J].舰船电子工程,2016,36(9):89-94.

[14] 鲍丛.汽轮机气流激振故障的原因分析[J].现代制造技术与装备,2016(7):117.

[15] 黄永东,梁小兵.浅析蒸汽轮机蒸汽(间隙)激振、油膜涡动及油膜振荡[J].东方电气评论,2002,16(3):139-145.

[16] 骆名文,丁学俊,祁小波,等.大型汽轮机汽流激振研究现状及展望[J].热能动力工程,2006,21(6):551-555.

[17] 姜广政,傅行军.汽流激振机理分析及某330 MW汽轮机故障处理[J].电力工程技术,2014,33(2):15-16.

Analysis and Processing of the Steam-Flow Exciting Vibration in Steam Turbine of a 350 MW Supercritical Unit

HAO Shuai, WU Xin, WANG Mingyuan, LIU Lei, ZHOU Xianlin

(State Grid Jibei Electric Power Co. Ltd., Research Institute (North China Electric Power Research Institute Co. Ltd.), Xicheng District, Beijing 100045, China)

Vibration has always been an important factor to endanger the operation of the unit. In this paper, the abnormal phenomenon of the vibration of a 350MW supercritical unit was analyzed, in which the steam-flow exciting vibration happened. In the single valve operation mode, the frequency of vibration was suppressed by adjusting the condenser vacuum, lubricating oil temperature and shaft seal steam supply pressure. Then, the influence of several typical factors on the vibration was studied. Based on the conclusion of the test, this paper put forward the processing scheme to switch to the sequential valve operation mode, and determined the reasonable opening sequence of valves, and optimized the valve distribution curve. Finally, the steam-flow exciting vibration of the unit is solved effectively, the safety and stability operation of the unit is guaranteed.

supercritical unit; steam-flow exciting vibration; sequential valve operation mode

10.12096/j.2096-4528.pgt.18054

2018-08-24。

郝帅(1989),男,助理工程师,主要从事火力电站汽轮机调试工作,674029722@qq.com。

郝帅

(责任编辑 车德竞)