热管背板技术在传统机房中的应用分析

2019-05-08朱亮

朱 亮

(宁夏通信规划设计院(有限责任公司),宁夏 银川 750001)

1 概 述

传统机房采用同一朝向的机柜布置方式,机柜前后排“级联加热”现象严重,已经成为导致设备进风口温度过高的重要因素。随着通信设备集成度的日益提高,机房内设备的功率密度越来越高,机房内局部过热已成为一个比较突出的问题。日常运行中,很多机房的空调系统并未达到满负载状态,机房内却存在过热现象。其中,送风方式不合理是造成机房内部局部过热的重要原因。设备安装朝向无法轻易改动,运行中的机房无法安装架空地板,但热管背板技术可以解决机房高密度和机房局部过热的问题。

2 项目研究背景

某传输机房无架空地板,空调送风方式为风帽上送风。随着传输网IP化改造,大量无源DDF架退网,规划为数据设备安装区域。该区域后期安装了20架服务器机柜,单机架功耗为5 kW,同时,为满足该区域环境制冷,机房内安装了2台80 kW空调机组,送风方式为单侧风帽上送风。运行过程中,距空调远端的服务器机柜出现高温告警,风温度在40 ℃左右。由于热传导效应,高温影响到相邻列的传输设备,造成1架传输机架高温宕机,业务中断。为暂时解决局部过热问题,维护人员增加了2台离心风机。

目前,解决局部高热问题常用的解决方案包括列间空调+冷通道、吊顶式空调和热管背板等。列间空调需要改变现有机柜布局,吊顶式空调易产生冷凝水,热管背板技术既不需要改变现有机柜布局,也不会产生冷凝水,且具有成熟的安全措施。因此,选择热管背板解决机房高热问题[1]。

3 工作原理

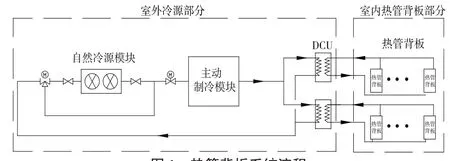

热管背板系统分为室内部分和室外部分,如图1所示。室内部分包括热管空调末端及管道、配点和控制等配套设施。室外为冷源部分,整套系统提供冷量,可分为自然冷却模块、主动制冷模块以及与室内末端换热的中间换热单元(DCU)。热管背板工作时,利用制冷剂存在温差和高度差引起的重力差,驱动制冷剂工质的自然相变循环流动,冷水分配控制单元与热管背板之间进行热交换,从而带走机房热量。热管背板与换热单元热量传递过程中,无需压缩机和水泵等动力部件参与,降低了制冷系统能耗[2]。

图1 热管背板系统流程

4 工程应用

4.1 项目建设规模

4.1.1 机房室内配置分析

机房有20台服务器机柜,单机柜负载5 kW,单台背板额定制冷量5 kW,最大制冷量可达7 kW,单机柜冷量冗余40%,满足机房机柜制冷需求及冗余需求。具体参数如表1所示。

表1 热管排热背板规格参数

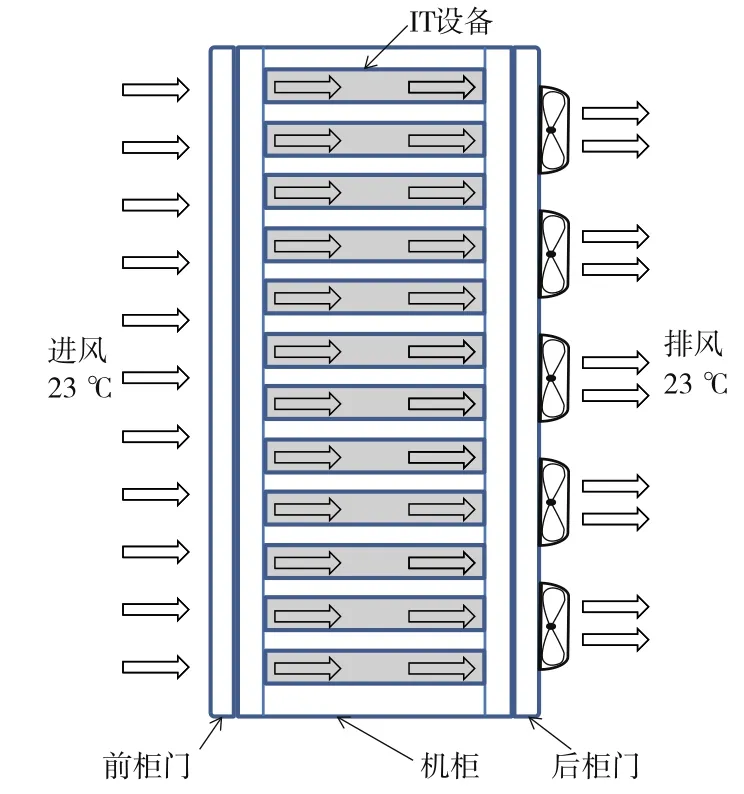

由于采用热管排热背板系统时,机房的整体环境为制冷环境,气流组织如图2所示,因此选用20台热管排热背板才能满足机房机柜的降温排热需求。

图2 热管背板气流组织

4.1.2 室外配置

室外冷机选型应在满足机房热管背板空调系统制冷量需求的前提下,尽量采用自然冷源,降低机房PUE值。本方案选用3台风冷式冷水机组,单台制冷量60kW,2用1备。另外,配置3台自然冷却风冷模块,单台制冷量60kW,与冷水机组一一对应,用于春秋过渡季节和冬季供冷。工程系统原理图如图3所示,配置优势如下。

第一,室外冷冻水系统配置具有两套相对独立的制冷系统(风冷式冷水机组和自然冷却风冷模块),冬季及过渡季节可采用室外自然冷源为机房提供冷量,降低能耗。第二,室外冷冻水系统与室内热管空调系统通过水冷式冷凝器(DCU)进行热交换,杜绝冷冻水进入机房,提高机房的安全性。第三,室外冷冻水供回水温度设置为14/19 ℃,避免系统产生冷凝水。第四,冷冻水系统风冷式冷水机组、自然冷却风冷模块和冷冻水循环泵一对一配置,2用1备,杜绝设备单点故障。

4.2 运行模式

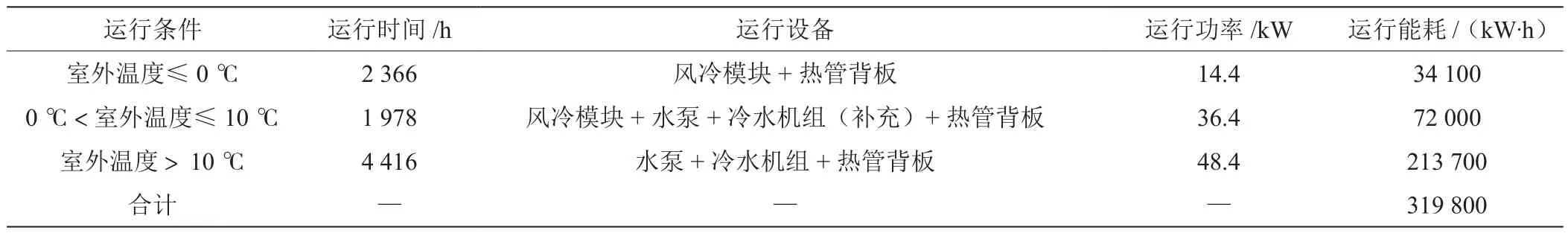

热管背板系统运行模式如表2所示[3]。

表2 热管背板系统运行模式

第一,热管模式。当室外温度较低,且室内温度低于设定上限时,机组自检,进入热管模式。此时,室内外风机开启,压缩机停止运行,制冷剂液体在热管蒸发器内吸热蒸发成气态,沿气体连接管上升,进入热管冷凝器后冷凝成液体,再沿液体连接管返回蒸发器,按自然循环运行,达到室内降温的目的。

第二,制冷模式。当室内温度达到设定温度上限时,开启压缩机,进入制冷模式。制冷模式利用中间板式换热器将系统分为两部分运行,一部分是热管蒸发器和板换组成热管系统,一部分是制冷式冷凝器、板换、压缩机和膨胀阀等组成一套制冷系统。通过制冷系统运行,将中间板换的热管系统的制冷剂冷凝成液态,通过液管进入热管蒸发器蒸发成气态。热管模式与制冷模式独立运行,互不影响。

图3 工程系统原理

4.3 制冷效果

改造前:气流组织混乱,2台空调全力工作,不能满足主设备制冷需求,机房局部温度高达40 ℃以上。

改造后:经现场测试,完全达到预期目标,极大改善了机房气流组织,能够实现按需制冷,机房局部高温由40 ℃以上降到30 ℃以下,有效解决了大功率机柜发热量大造成机房局部过热的难题。

4.4 节能量计算

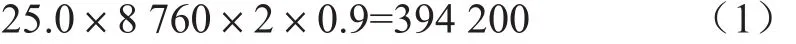

传统80kW风冷型精密空调的耗电量为25kW,机房原有2台80kW的空调,全年耗电量(kW·h)为:

采用热管背板系统的耗电量如表3所示。

表3 热管背板系统耗电量计算表

节能率(%)为:

改造后机房内原有的2台80kW空调机组全部停机,20台服务器机柜全部采用热管背板进行制冷。

4.5 传统机房中的应用

传统机房往往存在空调气流组织改造难度大、施工困难、设备安装朝向统一、热传导效应明显、机房高低无法增加和防静电地板等因素,导致机房局部过热,给维护人员增加了维护压力。热管背板技术解决了这一问题[4]。第一,贴近热源,制冷效果明显。热管背板直接安装在服务机柜背面,直接带走服务器排出的热量,机房环境温度不受影响。第二,增加机房的利用率。热管背板不需要独立的空调安装区域或空调机房,机房利用率可以提高20%以上。第三,解决了局部过热问题。

很多传统机房因主设备负荷不均匀、末端空调布置不合理和气流组织不畅等,经常出现局部过热问题,影响机房使用。背板空调安装在每个机架的背面,能够有效解决局部过热问题。

5 结 论

本文综述了热管背板系统的组成、工作原理、工作模式和工程应用等方面,重点介绍了该系统的节能量计算及节能分析,并得出该系统的应用范围,以实现持续降低碳排放,保证运营商降本增效。