新型无动力除尘导料槽改造及应用

2019-05-07钟昱

钟昱

摘要:针对湛江电力有限公司燃料系统带式输送机及除尘器存在的问题,经过对目前燃料系统多种除尘器调研分析,选用新型无动力除尘导料槽进行改造。介绍了对选用新型无动力除尘导料槽的技术特点,改造实施情况,并分析了改造后的经济、安全效益。

关键词:输送机;无动力除尘导料槽;粉尘排放;效益

引言

根据我国《电力发展“十三五”规划》,虽然到 2020 年,我国煤电装机比重 将从 59%下降至 55%,但是煤电作为我国发电的主力电源这一基本事实不变。燃煤电厂既是产能大户,也是污染大户,其中粉尘排放污染问题十分突出。目前各燃煤电厂在整个燃料输送过程中抑尘效果并不理想,来煤在从卸到煤仓的整个运转过程中产生的大量粉尘,严重污染现场工作环境,并使沿线设备绝缘水平下降、腐蚀加速,缩短了设备的使用寿命,直接影响到电厂的安全生产及现场工作人员的身心健康。因此,对燃煤电厂输煤系统粉尘进行有效治理已迫在眉睫。

湛江电力有限公司燃料系统带式输送机设备临海布置,加上大多设备为露天布置,带式输送机导料槽已腐蚀严重,导料槽密封不好,加上带式输送机布袋式除尘器早在已失效,使现场到处粉尘飞扬。另外,导料槽设计不合理,煤流调节装置常因腐蚀卡死失效,无法调节皮带落煤流的落点,常导致落煤点不正引起皮带跑偏。为了保证带式输送机安全正常运行和设备现场环境卫生达到环保要求,故需对燃料带式输送机导料槽和除尘器进行优化改造。

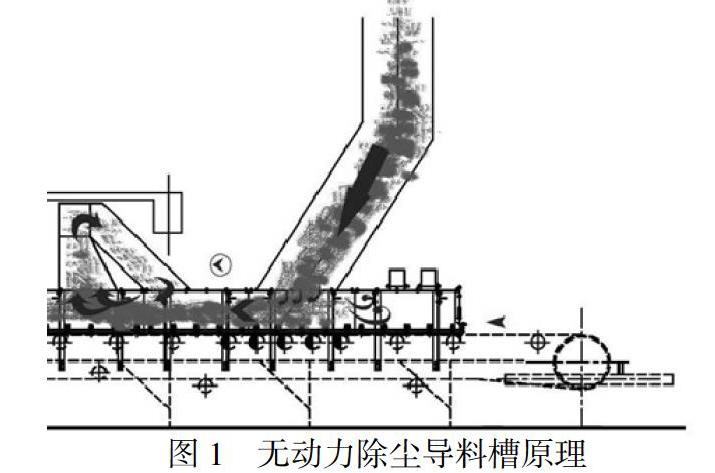

1、无动力除尘导料槽工作原理

无动力除尘导料槽是用于胶带机输送技术领域转运系统的除尘装置,具有节能、节水的优点,目前绝大多数火电厂带式输送机的导料槽都配有静电除尘器、水浴除尘器等辅助耗能除尘设备,随着设备疏于维护且设备容易老化,导致一部分除尘器的除尘效果不理想,因此,无动力除尘的出现正好解决了这一问题[1]。

无动力导料槽是利用密封导料槽、密封裙边、缓冲床及托板在带式输送机尾部落煤区域形成一较为平整且密闭的空间,在落煤管与导料槽接口处安装集流导向对中机构,通过导向及调整,将物料汇集居中,避免皮带运行时跑偏。在导料槽上方扬尘点处分别安装有一、二级自动循环减压装置,含尘气流在一、二级循环回风装置的收集点形成反弹,大部份诱导风进入主循环通道,到达负压区又被压入原路径,从而产生持续自动循环。循环过程中由于空气动力原理,改变气流方向而压力逐渐减小,粉尘在气流经过阻尼帘时被动阻滞,并附着在阻尼帘上,沉积成块,到达一定程度,在重力及阻尼帘摆动的作用下成块状脱落,随物料被运走[2]。

2、新型无动力除尘导料槽改造技术方案

2.1、拆除#2PAB、#3P、#6PAB、#10PAB带式输送机旧导料槽及扁布袋除尘器和排风管道,重新调整导料槽下方托辊水平度及间隔。在受料点增设缓冲床代替传统缓冲托辊,在原导料槽位置安装新型无动力除尘导煤槽本体及自动循环装置。新型无动力除尘导料槽装置在落煤管与导料槽接口处安装装集流导向对中机构,通过导向,将物料汇集调整,可实现煤流对中,校正了落煤点,避免皮带运行时跑偏;在落煤管与导料槽处的黄金结合处(扬尘点处)安装一级自动循环减压装置,该装置为模块化制作,设置有观察窗口,方便检查及清理工作。

2.2、采用fluent-DEM耦合软件技术设计

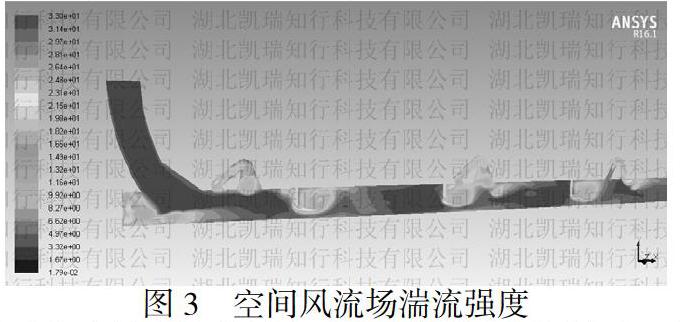

采用fluent-DEM耦合软件技术重新进行导料槽结构的DEM气固两项流仿真,分析及计算导料槽空间内部流场分布(风速、压力、湍流)情况,并考虑颗粒在输送过程中得碰撞与破碎,以减小空间诱导风为目的,优化布置与设计导料空间的几何结构,通过仿真结果对导料槽进行优化设计。

导料槽内部几何空间的设计采用fluent-DEM耦合软件技术,分析及计算空间内部流场分布(风速、压力、湍流)情况,并考虑颗粒在输送过程中得碰撞与破碎,以减小空间诱导风为目的,优化布置与设计导料空间的几何结构。

在颗粒转运过程中,颗粒的运动导致了诱导风的形成,整个落料转运过程中,头罩处空间最大,由于入口处气流流速相对稳定,因此空间大的位置,气流流速相对较慢。随着诱导气流夹杂粉尘颗粒进入导料槽,流场空间变小,气流流速开始增大。但由于挡帘的存在,流域中出现蓝色区域,即流场速度为零的区域,在这些区域内,粉尘颗粒沉降加快,有利于粉尘的控制。

湍流动能表征流场中紊流运动的强弱。色调越暖,表示流场中湍流动能越强。相比传统导料槽,带有挡帘和回转型腔的导料槽能够扩大流场中湍流区域,增加颗粒之间的相互碰撞,增加能量耗散,使粉尘沉降的效果进一步增强。

空间压力分布表征气压的强度分布,色调越暖,表示流场中压力越大。相比传统导料槽,带有挡帘和回转型腔的导料槽能够减小流场中的高压区域,减小气流得产生,使出口粉尘运动强度减弱。

2.3、优化升级惯性抑尘单元

原有惯性抑尘单元为硫化一体成型,导料槽内部螺栓紧固、框架安装。安装繁琐,容易脱落,胶条磨损后不易于检查和更换,不能调节高度。

新型惯性抑尘单元采用外部抑尘盒、法兰固定安装,抑尘单元悬挂在抑尘盒内部,有多高度档位可以上下调节;同时抑尘盒在外部可以通过拆卸少量蝶形螺母打开,便于快速检查和更换调节。

2.2优化缓冲泄压装置

原有缓冲泄压装置体积庞大,占用空间多,安装不便,缓冲泄压效果较差。

新型一级缓冲泄压装置和二级缓冲泄压装置设计角度不低于60度角,管道内壁光滑,保证管道内壁不积煤、不粘煤,一级循环缓冲泄压装置前后设置百叶窗,同时百叶窗配置高透气自过滤功能的专用滤布,循环缓冲泄压装置一方面使得导料槽形成了回路,且引导导料槽诱导风对冲,降低了风速,另一方面增大了导料槽缓存诱导风的腔体,改变诱导风方向,能很好的降低导料槽腔体粉尘。

3、经济、安全效益分析

燃料系统带式输送机粉尘浓度大大降低,符合标准规定<4.0mg/m3要求,减少了环境污染,有效改善了输煤转运站的内部环境和减轻设备维护的劳动强度。改造后可以省去105 kw电耗,每天上煤平均为12小时,1年可节省厂用电105×12×365=45.99(kwh)。按电价0.50元/ kwh计算,每年可节省费用0.5×45.99=22.995(万元)。保洁冲洗工作人员可减少3人,目前本地区保洁冲洗人工费150元/天,150×3×365=16.425(万元)。合计每年可以节省资金22.995+16.425=39.42(万元)。

燃料系统带式输送机改为无动力导料槽后,减少环境污染,粉尘浓度大幅度降低。提高了电气设备绝缘水平下,确保了电气设备的安全运行[3]。

4、结论

湛江电力有限公司燃料系统带式输送机导料槽和除尘器进行改造为新型无动力除尘导料槽后设备运行情况稳定,现场环境大为改观。新型无动力除尘导料槽能满足在不同煤种工况下的使用要求,带式输送机长期存在的粉尘浓度排放超标、跑偏、撒煤、漏粉严重等现象得到了彻底解决。新型无动力除尘导料槽结构简单,不需要提供动力,节能环保,便于维护。粉尘浓度控制在4mg/m?或以下,粉尘回收率可达95%以上,无二次污染。粉尘浓度的大幅降低,同时提高了电气设备绝缘水平下,确保了电气设备的安全运行。

参考文献

[1]李春亮,卢艳峰,华岁喜.无动力除塵在电厂输煤系统中的应用[J].中国高新科技,2017,1(06):56-58.

[2]林泽鹏.无动力除尘导料槽及干雾系统在电厂的应用研究[J].低碳世界,2017(25):47-48.

[3]孔令禹.新疆米东热电厂输煤系统无动力除尘器改造[J].中外企业家,2013(25):202-203.