突出薄煤层顺层瓦斯预抽钻孔合理布置研究

2019-05-07马国强陈久福

马国强,陈久福

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.重庆能投渝新能源有限公司,重庆 400061)

松藻煤矿开采K1、K2b、K3b煤层均具有煤与瓦斯突出危险性,以K2b煤层作为保护层优先开采。K2b煤层厚度平均0.45 m,属薄煤层开采,煤层原始瓦斯含量为12.45 m3/t,瓦斯压力0.96 MPa,煤层透气性差,属难抽煤层。K2b突出薄煤层工作面采用单排顺层平行钻孔预抽煤层瓦斯消突。预抽钻孔布置参数不合理一方面造成煤层抽采达标时间长,影响矿井采掘接替,另一方面会造成钻孔工程量的极大浪费[1-4]。为了弄清松藻煤矿K2b突出薄煤层工作面顺层瓦斯预抽钻孔布置参数与抽采达标时间关系,以根据采掘接替要求合理布置顺层瓦斯预抽钻孔,避免钻孔工程量浪费,开展突出薄煤层顺层瓦斯预抽钻孔合理布置研究,对于实现煤层抽采达标,保障矿井抽、掘、采的有序衔接具有重要意义。

1 钻孔布置参数对抽采达标时间的影响

1.1 抽采过程煤层瓦斯流动特征

根据煤层瓦斯流动理论[5],瓦斯在煤层中的流动主要集中在孔径>1 μm的孔隙和裂隙中,并以符合达西定律的层流渗透为主,其瓦斯流动过程符合以下公式:

从式(1)可以得出:瓦斯流动速度与煤层和钻孔间的瓦斯压力梯度、煤层孔隙和裂隙大小及其连通性(以渗透率表征)成正比。在渗透率与抽采负压变化不大时,钻孔径向较近处煤体内瓦斯首先被抽出,瓦斯压力降低,进而促进较远处煤体内的高压瓦斯向钻孔方向流动并产生吸附瓦斯降压解吸。但钻孔径向较远处煤体至钻孔的瓦斯运移路径长、瓦斯流动阻力大,为了抽采钻孔径向较远处煤体瓦斯,需要增大运移路径两端气体压力差。然而,抽采负压极限为0.1 MPa,这就意味着,在运移路径两端气体压差存在极限值,钻孔径向也必然存在极限抽采影响半径,无论怎样延长抽采时间,极限抽采影响半径以外的煤层瓦斯不会受到影响。

同时,随着抽采进行,钻孔瓦斯流量呈负指数衰减规律[6],即:

式中:qt为百米抽采钻孔t时排放的瓦斯流量,m3/(min·hm);q0为百米钻孔初始排放的瓦斯流量,m3/(min·hm);t为钻孔瓦斯涌出时间,d;β为钻孔瓦斯流量衰减系数,d-1。

因此,抽采钻孔布置既要考虑极限抽采影响半径大小,又要考虑瓦斯流量随时间衰减规律,避免过分延长抽采时间造成经济上的浪费。

1.2 钻孔间距对抽采达标时间的影响

顺层抽采钻孔布孔间距存在3种形式[7],具体钻孔布置形式如图1。

图1 顺层抽采钻孔布置形式

根据钻孔瓦斯抽采影响范围随时间增大并趋于定值的特点可知,增大钻孔间距会延长抽采时间。现场工程实践中为实现抽、采有序衔接,要求抽采期内将煤层残余瓦斯含量值降至允许程度。若孔间距超过有效抽采半径R的2倍(图1(a)),则抽采期内煤层抽采率低甚至存在抽采空白带,影响抽、采衔接;若间距过小(图1(b))则钻孔工程量加大,钻孔过于密集甚至串孔降低抽采效果;图1(c)最为合理,抽采期后钻孔间煤体全部卸压,残余瓦斯含量满足达标要求。因此,钻孔间距过大会造成煤层瓦斯抽采达标时间延长,钻孔间距过小会造成钻孔工程量的浪费,需要根据采掘衔接合理布置钻孔间距。

1.3 钻孔直径对抽采达标时间的影响

钻孔进入煤体后打破了煤体应力场平衡状态,在孔壁径向周围煤体内形成破碎区、塑性区和弹性区[8]。由于钻孔长度远大于直径,将孔壁周围煤体的受力看做平面应变问题,建立的孔壁受力三区分布模型如图2。

图2 孔壁受力分布模型

塑性区的产生是由于孔壁周围煤体应力超过了其屈服应力,在双向等压条件下,认为切向应力为最大主应力,径向应力为最小主应力,则孔壁煤体塑性区半径Rp计算公式[9]为:

式中:Ra为钻孔半径,m;p0为围岩初始应力,Pa;pi为钻孔内压力,为内摩擦角,(°);kp为钻孔内压力c为黏聚力,N。

从式(3)可以得出,在其它参数不变条件下,钻孔周围煤体塑性区半径随着钻孔半径的增大而增大。钻孔直径对煤层瓦斯抽采的影响主要表现在钻孔内壁暴露表面积与卸压圈(塑性区)大小。孔径越大,抽采初期煤层卸压范围越大,单位时间内解吸的瓦斯量就越多,但抽采后期瓦斯流量基本上受钻孔直径影响程度很小,不同孔径钻孔抽采的瓦斯总量基本相同[10]。

因此,在钻孔间距不大时,可以采取增大钻孔直径的办法扩大卸压圈,以提高抽采初期瓦斯流量,进而实现缩短抽采达标时间的目的,但钻孔直径越大对钻进工艺要求高且施工时间也会延长。

1.4 不同钻孔布置参数抽采达标时间考察方案

钻孔间距与钻孔直径均对抽采达标时间有影响,增大钻孔直径可提高抽采初期瓦斯流量,而缩小钻孔间距可显著缩短抽采达标时间,但钻孔工程量会显著增加。为了考察不同钻孔布置参数条件下煤层瓦斯抽采达标时间,以便指导不同预抽期条件下抽采钻孔合理布置,减少钻孔工程量,设计了2种钻孔布置参数考察方法:钻孔直径不变的条件下缩小钻孔间距,以及同时增大钻孔直径与钻孔间距,以考察不同钻孔布置参数条件下煤层瓦斯抽采达标时间变化特征,得出不同钻孔布置参数条件下煤层残余瓦斯含量与抽采时间的理论关系式,用以指导现场抽采工程实践。

2 不同钻孔参数条件抽采达标时间现场考察

2.1 试验工作面概况

试验地点选在松藻煤矿K2b煤层的2215-2采煤工作面。该工作面煤层埋深429.3~457.6 m,倾角20°~21°,平均厚度0.45 m,原始瓦斯含量为12.45 m3/t,瓦斯压力0.96 MPa。该面走向长度646 m,倾斜长度124~130 m,走向长壁法采煤,全部垮落法管理顶板。为消除工作面突出危险,在进风巷、回风巷分别施工上向、下向顺层钻孔抽采区域煤层瓦斯,消除煤层突出危险,保障工作面安全回采。

2.2 抽采钻孔设计与施工

为考察不同钻孔布置参数条件下工作面抽采达标时间,根据不同钻孔布置参数瓦斯抽采达标时间考察方案,在2215-2工作面运输巷按照3、5 m间距设计了孔径φ65 mm的钻孔各15个,考察相同钻孔直径、不同钻孔间距条件下抽采达标时间变化特征;同时设计了8 m间距、孔径φ87 mm的钻孔15个,与5 m间距、孔径φ65 mm的钻孔进行对比,分析同时增大钻孔直径与间距对抽采达标时间的影响。所有钻孔设计深度70 m。抽采考察钻孔布置示意图如图3。

图3 抽采考察钻孔布置示意图

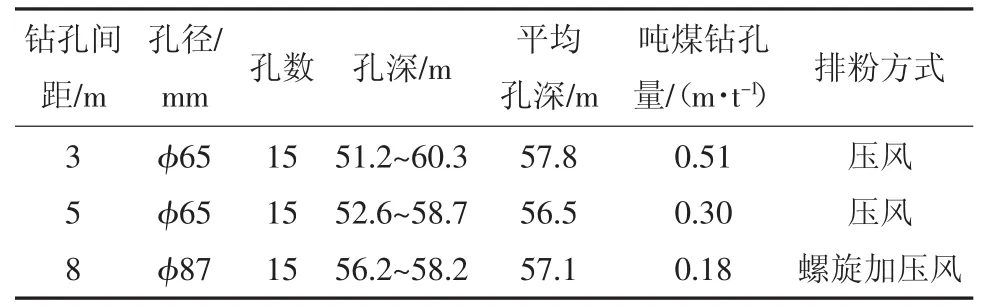

钻进机具为MYZ150钻机,φ65 mm的钻孔采用φ50 mm的光钻杆施工,压风排粉;φ87 mm的钻孔采用φ87 mm的螺旋钻杆施工,螺旋加压风排粉。由于煤层厚度仅0.45 m,所有钻孔都未达到设计深度,钻孔施工参数见表1。

表1 钻孔施工参数表

钻孔利用“两堵一注”封孔方式,为确保钻孔不漏气,封孔深度定为8 m。

2.3 测试结果与分析

钻孔施工完成后同时挂网抽采,相同孔径和间距的钻孔设为1组评价单元,定期测试抽采浓度、流量和负压,共跟踪测试85 d的抽采数据。不同钻孔间距的钻孔长度基本相同,分析结果忽略钻孔长度影响。

2.3.1 不同钻孔布置参数抽采浓度及纯量对比

不同孔径和间距的钻孔抽采浓度、纯量随时间变化情况如图4、图5。

图4 抽采浓度随时间变化

图5 抽采纯量随时间变化

从图4、图5中可以得出:

1)相同孔径时,抽采浓度、纯量随着钻孔间距的缩小而增大。孔径为φ65 mm,钻孔间距由5 m缩小至3 m时,钻孔初始抽采浓度由17%提高至21%,提高了23.53%,平均提高26.13%;钻孔初始抽采纯量由 0.13 m3/min提高至 0.17 m3/min,提高了30.77%,平均提高40.18%。

2)同步增大钻孔直径和钻孔间距也会提高抽采浓度和纯量,但效果不如缩小钻孔间距明显。孔径由φ65 mm提高至φ87 mm、钻孔间距由5 m提高至8 m时,钻孔初始抽采浓度由17%提高至20%,提高了17.65%,平均提高21.13%;钻孔初始抽采纯量由 0.13 m3/min提高至 0.15 m3/min,提高了15.38%,平均提高26.79%。同步增大孔径和孔间距与缩小孔间距相比,抽采浓度和抽采纯量的提高程度较低。

2.3.2 不同钻孔布置参数抽采达标时间对比

根据《煤矿瓦斯抽采达标暂行规定》(安监总煤装〔2011〕163号)相关要求,将钻孔布置参数分别为3 m、φ65 mm,5 m、φ65 mm,8 m、φ87 mm 的抽采区域划分为3个评价单元,评价单元内预抽防突效果达标评判指标为煤层残余瓦斯含量小于8 m3/t。跟踪测定了不同评价单元内累计瓦斯抽采纯量Q随抽采时间变化数据(表2)。计算并绘制了评价单元内煤层残余瓦斯含量随抽采时间变化曲线(图6)。

从图6可得,钻孔直径相同时,缩小钻孔间距可以实现快速降低评价单元内煤层残余瓦斯含量,有效的缩短抽采达标时间。利用最小二乘法,通过抽采数据拟合得出布孔方式为3 m、φ65 mm,5 m、φ65 mm的评价单元内煤层残余瓦斯含量与抽采时间的理论关系式分别为:

表2 瓦斯抽采纯量随抽采时间变化数据表

图6 煤层残余瓦斯含量随抽采时间变化

式中:WCY为煤层残余瓦斯含量,m3/t;t为抽采时间,d;R2为相关性系数。

抽采85 d后,3 m、φ65 mm布孔方式评价单元内煤层残余瓦斯含量为0.91 m3/t,5 m、φ65 mm布孔方式评价单元内煤层残余瓦斯含量为7.19 m3/t。根据表1可知,3 m、φ65 mm布孔方式吨煤钻孔量为0.51 m/t,5 m、φ65 mm布孔方式吨煤钻孔量为0.30 m/t。根据式(4)计算得出 3 m、φ65 mm 布孔方式评价单元抽采达标时间为32 d,根据式(5)计算得出5 m、φ65 mm布孔方式评价单元抽采达标时间为71 d。钻孔直径为φ65 mm、钻孔间距由5 m缩小至3 m时,钻孔间距缩小40%,吨煤钻孔量增加70%,抽采达标时间缩短39 d,降幅55%。

同步增大钻孔直径和钻孔间距可以使监测期内累计抽采纯量有所增加,但钻孔控制范围煤层储量与瓦斯储量也增加,抽采达标时间也相应增加。抽采85 d后,8 m、φ87 mm钻孔评价单元内煤层残余瓦斯含量为8.39 m3/t,未达标。利用最小二乘法得出煤层残余瓦斯含量与抽采时间的理论关系式:

根据式(6)计算得出8 m、φ87 mm钻孔评价单元内抽采达标时间为93 d,与5 m、φ65 mm钻孔评价单元相比,钻孔直径增大34%,钻孔间距增大60%,吨煤钻孔量减小40%,抽采达标时间增加了22 d,增幅 31%。

3 结论

1)钻孔直径影响孔壁暴露表面积与径向卸压圈大小,仅在抽采初期对瓦斯抽采量影响较大;钻孔间距是影响抽采达标时间的主要因素,缩小钻孔间距可以有效缩短抽采达标时间;同步增大钻孔直径和钻孔间距的方法将增加抽采达标时间。

2)在松藻煤矿2215-2保护层工作面实际考察试验发现,钻孔直径φ65 mm保持不变,钻孔间距由5 m缩小至3 m时,抽采浓度和纯量均会增大,工作面抽采达标时间由71 d降至32 d,缩短了39 d,降幅55%,但吨煤钻孔量增加70%;钻孔直径增大至φ87 mm、钻孔间距增大至8 m时,抽采浓度和纯量也会增加,但钻孔控制煤层范围增大,抽采达标时间由71 d延长至93 d,增加了 22 d,增幅31%,但吨煤钻孔量减小40%。

3)试验得出了不同钻孔布置参数条件下煤层残余瓦斯含量随抽采时间变化特征,可用于指导松藻煤矿其它类似2215-2保护层工作面的抽采钻孔布置,在采掘接替允许的前提下可采用同时增加钻孔直径与间距的布孔方式,以减少钻孔工程量。