运载火箭三维IPD协同研制技术

2019-05-07王小军范瑞祥任京涛

李 澍 ,王小军,范瑞祥,任京涛,李 莉

(1.北京宇航系统工程研究所,北京,100076;2.中国运载火箭技术研究院,北京,100076)

0 引言

为了使火箭研发设计水平能接近甚至达到世界一流并适应未来航天科技发展需求,必须解决火箭产品数字化设计制造并行协同研制问题。鉴于在火箭研制工程的协同设计、高效设计及系统集成等方面存在的一系列制约性技术难题,需要以火箭设计制造协同为对象开展研究,在借鉴、消化吸收国内外先进的协同产品研制技术[1](Integrated Product Development,IPD)基础上进行改进创新,结合火箭研制特点和设计生产实际需求,解决制约火箭设计制造协同、设计效率提高和专业设计工具集成等一系列关键技术问题[2],大幅度提高产品设计能力,增强国际竞争力,促进火箭设计、生产及管理水平再上新台阶,为实现中国航天强国的宏伟目标提供技术支撑。

1 总体思路

在调研国内外三维协同研制IPD的同时[3,4],分析火箭设计制造工作特点,开展三维IPD协同研究,从以下几个主要方面分步开展:

a)借鉴MBD(Model Based Deifinition,基于模型的定义)[5]核心技术,结合实际工作需求和基础能力,提出适合现阶段火箭数字化设计制造水平并适当考虑未来技术发展趋势的MBD技术方案,解决三维协同数据集中包含的关键内容在与实际工程应用结合上的取舍与优化问题;

b)结合工程应用需求选择适宜的基础平台,基于PROE/WINCHILL集成开发构建火箭三维协同研制系统,满足多专业三维协同设计的实际需要以及实现数字化条件下的设计制造一体化协同研制,确保各专业人员在同一个产品模型上协同工作,提高设计效率,同时也提高产品的可制造性;

c)结合火箭研制设计管理流程,基于五级模型成熟度管理技术开展与三维协同研制系统相适应的协同工作流程,提出三维模式下的校审流程、分发流程、协同设计流程等管理规定;

d)研究建立火箭三维协同设计的技术标准体系,提出编码体系、建模标准、标注标准等,规范火箭“三维设计、三维下厂”的协同研制过程。

第一项中的MBD技术是三维IPD协同的关键技术,也是实现三维设计、三维下厂和无纸化生产的核心知识载体。以下重点对MBD技术涉及到的一系列关于三维标注、协同信息表达、设计模型建模及三维出图等开展研究。

2 关键技术研究

2.1 MBD技术研究

2.1.1 基于MBD的三维标注技术

MBD[1]是将产品设计信息、制造要求共同定义到以三维产品模型为核心的数字化模型中,使CAD和CAM(加工、装配、测量、检验)等实现真正的高度集成,提高研制质量和效率的协同研制核心技术。它体现了精细化设计和制造的思想,要求设计和工艺协同工作,共同开展面向产品的设计、面向产品的制造,把产品可制造性、工艺经济性等问题提前考虑解决,提高产品装配一次成功率,切实有效地提高产品质量、减少反复、缩短周期。

为保证MBD技术在型号研制中得以应用,重点围绕三维数模尺寸全标注问题,对标准开展大量的研究,主要有:美国机械工程师协会AMSE标准,包括ASME Y14.41-2003数字化产品定义数据实施规程、ASME Y14.5M-2009确定尺寸及规定公差,国家推荐标准GB/T 24734-2009技术产品文件数字化产品定义数据通则。通过研究发现,上述标准对MBD模型应包括的内容、三维标注的样式、视图的管理,以及尺寸和公差确定的规则进行了详细定义,适用于机械类通用产品。但内容多、范围广,对航天产品的针对性不强,因此,为了使标准得以落地,从工程应用上“标什么、怎么标、怎么用”的角度进一步思考,在继承ASME和国家标准的基础上,对包括通用要求、视图、尺寸与公差标注、基准与几何公差标注、表面粗糙度标注、关键特性标注、焊缝符号标注、装配定义标注,MBD模型应包括的内容、三维标注的样式、视图的管理,以及尺寸和公差确定的规则进行了适应性的阐释,建立火箭产品三维标准信息集,从而获得了关键技术的重要突破。

2.1.2 MBD支持的协同信息表达技术

研究了MBD支持的协同信息表达技术,作为协同工作开展的依据:

a)标注视图信息表达技术。

二维与三维的最大差异,在于标注视图的不同。为了保持对二维制图的继承性,标注视图采用正投影法,将三维标注标注在主视、俯视、右视3个视图中,以前、上、右3个面作为标注面,主视、俯视、侧视(左视或右视)按图1定义。在必要情况下,可增加剖视图、定向视图等。

图1 各标注视图方向Fig.1 Direction of Each Plot Gaze Map

1)当标注简单时定义全显示视图和缺省轴测图,其它不创建;2)当标注元素较多时,按主视、俯视、右视、辅助视图、技术要求和缺省轴测视图定义。

为了消除因测量基准不同而导致的生产、加工及检测误差,约定在模型上标注设计基准。至少要标注3个方向的设计基准,如图2所示的A、B、C。当3个基准不满足设计需要时,一般可增加基准。

图2 标注示例(全显示视图)Fig.2 Annotation Example(Full Display View)

b)典型零件信息表达技术。

钣金零件三维模型如图3a所示,除表达三维信息外,还需要同时表达平面展开信息。建模按真实尺寸,包括倒角等真实细节信息。标注方法如下:1)定义轴测图方向;2)草绘标注辅助线(如中心对称线等);3)标注设计基准;4)标注尺寸公差;5)依次标注各个投影方向的特殊尺寸;6)创建全部铆钉导孔点;7)创建显示视图。

机加零件三维模型如图3b所示,按真实尺寸完成建模,包括倒角等真实细节信息。明确机加件未注尺寸公差:1)6 mm及以下,按±0.2 mm;2)大于6 mm时,按GB/T1804-m级执行。

标注过程与钣金基本类似,主要区别在于两点:1)当表面粗糙度统一要求或其它统一要求时,用“全部”或“其余”标注在视图右上角;2)当零件上有深孔时,创建深孔剖视图。

复合材料件零件建模如图3c所示,按最终成型状态进行实体建模,在技术条件中写明复合材料铺层等制造技术要求。复合材料尺寸公差要求在技术条件中明确。标注过程与钣金基本类似,主要区别在于:标注技术条件时,包括复合材料铺层方向等制造技术要求。

图3 典型零件信息表达示例Fig.3 Example of Information Representation for Typical Parts

续图3

c)总装及部段装配信息表达技术。

壳段铆接组件三维模型按照全约束完成装配。具体标注方法如下:

1)建立对称中心线、参考面等辅助参考特征,支架轴向定位采用柱坐标系,即半径+角度+高度;

2)壳段组件及主要相关零件的设计基准为上下端框、中心轴、4个象限线,在标准或技术条件中明确,不作标注;

3)在轴测图方向,标注轮廓尺寸;

4)俯视状态,标注壁板搭接位置尺寸;

5)标注2件(含2件)以上组装支架定位尺寸,视图根据显示清楚为原则进行定义;

6)在装配中需要加工的特征定位尺寸必须标注,如配打孔、装配托板螺母等;

7)分壁板标注桁条分布尺寸和技术条件;

8)端框零件标注接口尺寸和技术条件,截面尺寸不标注;

9)端框组件标注接口尺寸、铆钉排列和技术条件;

10)蒙皮标注需要标注尺寸公差、展开图和技术条件;

11)每个铆钉排布不同的桁条为一个图号,桁条主要标注前后端框和中间框位置、轮廓尺寸、铆钉排布和技术条件;

12)环框零件标注轮廓尺寸、缺口类型和技术条件,组件标注轮廓尺寸、铆钉排布和技术条件;

13)铆钉标注紧固件及全部铆钉孔用点表示,组件上标注规格、长度、数量和方向,所有铆钉分布尺寸均不标注,其中,环框上的铆钉给出排列规则,特殊的创建铆钉点。

图4为铆钉标注示例,图中标识为铆钉型号。

图4 铆钉标注示例Fig.4 Examples of Rivet Marking

作为三维模型的补充,仪器电缆总装、子级总装、全弹箭总装均以总装模型+技术文件形式下厂。部段装配仅三维模型下厂,在模型中标注大量装配信息。允许部段装配带技术文件下厂,部段装配中仅保留少许标注或者不标注,将装配连接关系、装配要求、验收要求等在技术文件中明确。这样做的优势包括技术文件编写相对简单、表达清晰,同时后续更改时大部分情况下可以不修改三维模型,直接更改技术文件。

2.1.3 三维设计模型建模与出图技术

研究了蜂窝夹层复合材料建模、整流罩建模、弹簧类标准件建模、铆钉建模、电连接器建模、总体三维总装出图、管路三维总装等一系列技术,包括紧固件标注和数量统计方法、弧长标注方法等,基本解决了基于模型的定义技术,建立了面向设计与制造的全箭数字样机,实现了火箭生产制造依据由二维图样向全三维数模的转变,为IPD顺利推进奠定了重要基础。

2.2 IPD协同平台构建技术

协同平台是提供型号信息化运作的基础环境,包括网络、数据库、通信等软硬件实施,通过解决设计各阶段信息孤岛问题,实现火箭三维设计信息一体化的跨域、动态、协同、并行工作和数据库信息资源共享。参照国内外先进的PDM研制经验,以全面实现三维IPD并行协同和三维设计技术状态控制为目标,研究提出三维协同研制平台的总体框架,建立基于模型的协同研制平台,为型号三维协同设计与制造提供支撑。

鉴于IPD多部门的群体并行协同工作要求把产品信息和开发过程有机地集成起来,需要把正确的信息、在正确时间、以正确的方式、传递给正确的目标,并进行正确的处理。为此,在平台研制中,建立以产品结构为核心的三维数模,将明细表、设计文档、更改单、技术通知单、基线、各种电子流程等相关数据与之关联管理,以实现三维设计数据的结构化管理。

2.3 基于成熟度管理的IPD协同工作流程设计

三维设计成熟度[1]是在产品数字化定义过程中给设计所赋予的一个成熟程度标识,用于反映该设计对象从开始设计到最终发放的成熟过程。在火箭研制过程中,系统分析设计、工艺、工装、检验、物资备料等工作内容,对设计流程、管理规则等各方面进行优化、调整,提出IPD工作内容和建立适应火箭产品数字化并行协同设计的IPD协同工作流程,将三维数字化设计过程依据成熟程度划分为5个阶段,称为5级成熟度划分,并由低到高依次记为M1~M5。

5级成熟度划分反映数字化协同设计的5个阶段,每个阶段有着不同的工作目标和侧重点:a)M1阶段,设计要求充分明确阶段,主要完成设计输入条件的明确、明确工艺禁忌,梳理已有工装、梳理物资选型范围,初步确定设计方案;b)M2阶段,对设计方案进行细化,完成主结构设计,工艺开始介入;c)M3阶段,侧重于从制造工艺的角度对设计进行完善,包括完成功能性结构设计和主结构完善,工艺完成初步设计,工装设计启动,物资备料启动;d)M4阶段,设计定型,制造工艺的相关因素基本确定,主要完成产品设计,工艺、检验、工装设计,物资备料方案;e)M5阶段,各方完成技术状态受控,成为制造生产的正式依据。在五级成熟度提升过程中,设计工艺各方持续紧密协同,共同完成各自相关工作。

3 协同IPD技术工程应用

三维IPD协同研制工作在新型运载火箭得以实施开展,改变了传统火箭研制串行工作的理念,并在行业内首次实现了并行协同工作及二维出图模式向三维出图模式的转变,具体应用如下:

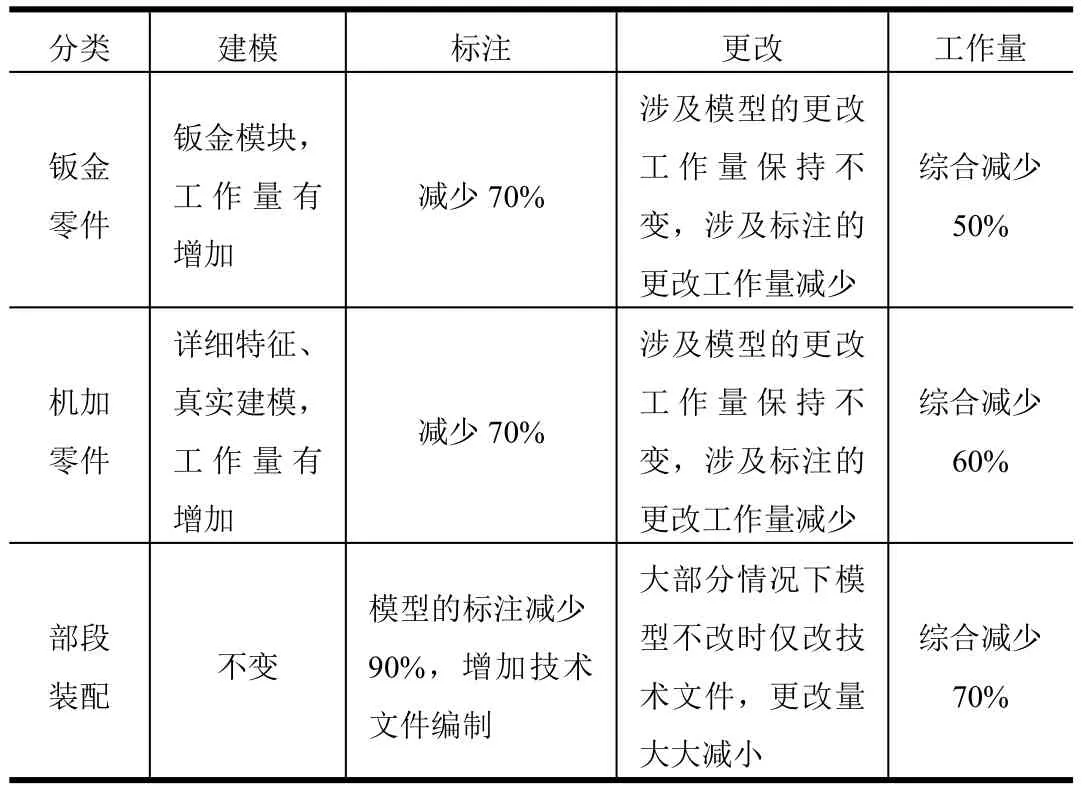

a)建立MBD,使工艺人员更容易理解设计意图,设计人员也更深入了解产品的可制造性,减少了设计反复和工程更改次数,大幅提高了设计质量和效率。就典型零部件,经不完全统计,MBD技术的应用效果评估如表1所示。

表1 MBD技术对于设计工作的影响Tab.1 The Impact of MBD Technology on Design Work

b)建立联合办公的工作环境和协同研制的工作平台,缩短了所有协调和信息交流的路径,精减和疏通了妨碍研制提高工作效率的环节,尤其是工艺人员提前介入,生产准备周期得到大大的缩减,最大程度上加快研制进度,降低研制成本。比如,基于协同平台的电子分发取代了传统人工分发,使传统的纸质蓝晒文件传递周期由1个月缩短为1天,效率成倍提升。

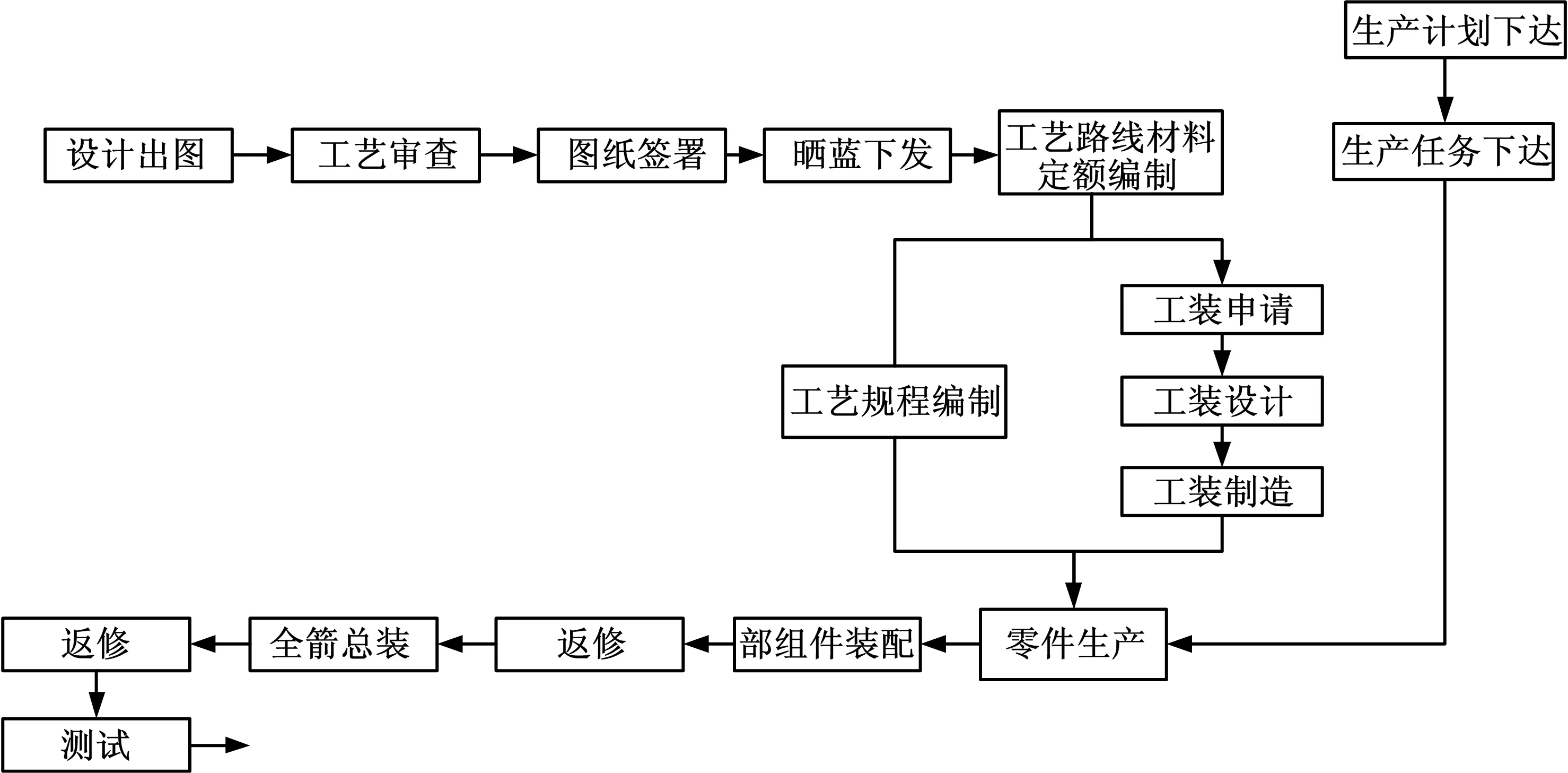

按传统的“设计-工艺审查-修改-出图-工艺-物流-生产”的流程,从产品图纸下厂到生产出实物,需要经过较多环节,如图5所示,也需要相对较长时间,存在组织、管理、生产方式和数字化协同方式可以提供的效率之间的显著矛盾。

图5 传统串行工作流程(优化前)Fig.5 Traditional Serial Workflow(Before Optimization)

通过IPD优化设计制定了如图6所示的火箭数字化并行工作流程,把各项工作尽可能同步、甚至提前进行;按照上述流程安排,IPD小组共同参与三维模型设计、工艺规划、工装设计等工作大大缩短了数据传递的时间和传递的路径,更提高了设计质量。经型号实践证明,该流程成功指导了协同研制工作的开展。

图6 IPD并行工作流程(优化后)Fig.6 IPD Parallel Workflow(Optimized)

c)建立了三维IPD协同研制的技术标准体系,形 成一套可以支持火箭全过程设计的一种行之有效的火箭设计示范样本、设计流程。

4 结束语

目前该技术已不同程度的在多个火箭的三维协同研制中应用,经受了方案至试样飞行的全生命周期工程实践的检验,也广泛地向运载飞行器全行业推广。

火箭三维IPD协同研制技术的大面积采用,引发了航天的一场革命,改变了几十年一直按专业和部门职能管理型号研制的做法,演变为按任务实行IPD柔性化、敏捷化的新局面,并逐步打破专业、部门界限,密切专业之间、部门之间的关系,形成航天研制的大总体、大结构、大系统的格局。

在世界先进的航空航天企业中,目前采用PROE/WINCHILL作为协同研制软件支撑平台在工程应用上案例很少。在三维IPD协同研制过程中,解决了大量的技术和管理问题。但从协同研制平台和手段上,与世界先进的航空航天企业仍存在差距,在后续的研究工作中,需要进一步对标先进,优化技术路线,解决技术瓶颈,支撑后续协同IPD的深入开展。