外部涂层及包覆层对HAE装药快速烤燃实验的影响

2019-05-05李亮亮王胜强

李亮亮,沈 飞,王胜强,肖 玮,王 中

(西安近代化学研究所,陕西 西安 710065)

引 言

随着当前战斗部加载环境的持续严苛,不敏感战斗部研究已成为当前的研究热点之一。战斗部的不敏感设计主要从炸药装药、战斗部内部结构、装药-弹体匹配性等方面进行设计。快速烤燃实验作为炸药装药的不敏感特性评价方法,国内外已有较多报道。

国外早期主要通过实验对装药的不敏感性进行评价,如Witherell等[1]对30mm口径的炮用燃烧弹进行了快烤实验。由于设备的限制,早期的实验量较大、药量高、成本昂贵,随着计算机技术及数值仿真软件的发展,目前主要通过模拟仿真的方法评价不敏感性能。如Aydemir等[2-7]对不同加载条件下的实验过程进行了数值仿真,获得了装药不同部位的温度分布。国内主要从火焰的加载源[8]、约束强度[9]、端盖的密封状态[10-11]、壳体厚度[12-13]、装药密度[14]等方面进行了研究,获得了TNT、PBX及RDX基炸药等装药在快速烤燃条件下的响应规律。但从战斗部外壳包覆及内部包覆层的导热系数降低两方面来研究快速烤燃条件下响应特性的资料还鲜见报道。

快速烤燃条件下,炸药装药因吸收外部热量而发生热分解,产生高温高压的气体产物,进而导致点火。因此为了降低装药的不敏感程度,需要对传热进行减缓。基于此设计,本实验从壳体外部包覆(简称外壳涂层,分为无机隔热层和高分子复合涂层)、空心玻璃微球降低包覆层导热系数两个角度出发,研究快速烤燃条件下HMX基含铝炸药装药的响应特性,为战斗部炸药装药的不敏感设计提供参考。

1 实 验

1.1 材料和仪器

炸药装药采用压装工艺,为HMX基含铝炸药,密度为1.85g/cm3,西安近代化学研究所提供。

D-1210型空心玻璃微球(HGMs),粒径10~125μm,山东淄博德润机电设备制造有限公司空心玻璃微珠研究所。外壳涂层分为高分子复合涂层和有机隔热层,厚度为3mm。高分子复合涂层是以高分子环氧树脂为基体、碳纤维为填充材料的高分子复合材料,西安近代化学研究所制备;有机隔热层为ZS-311透明隔热涂料,北京志盛威华化工有限公司。快烤实验系统由西安近代化学研究所自研。

1.2 实验装置

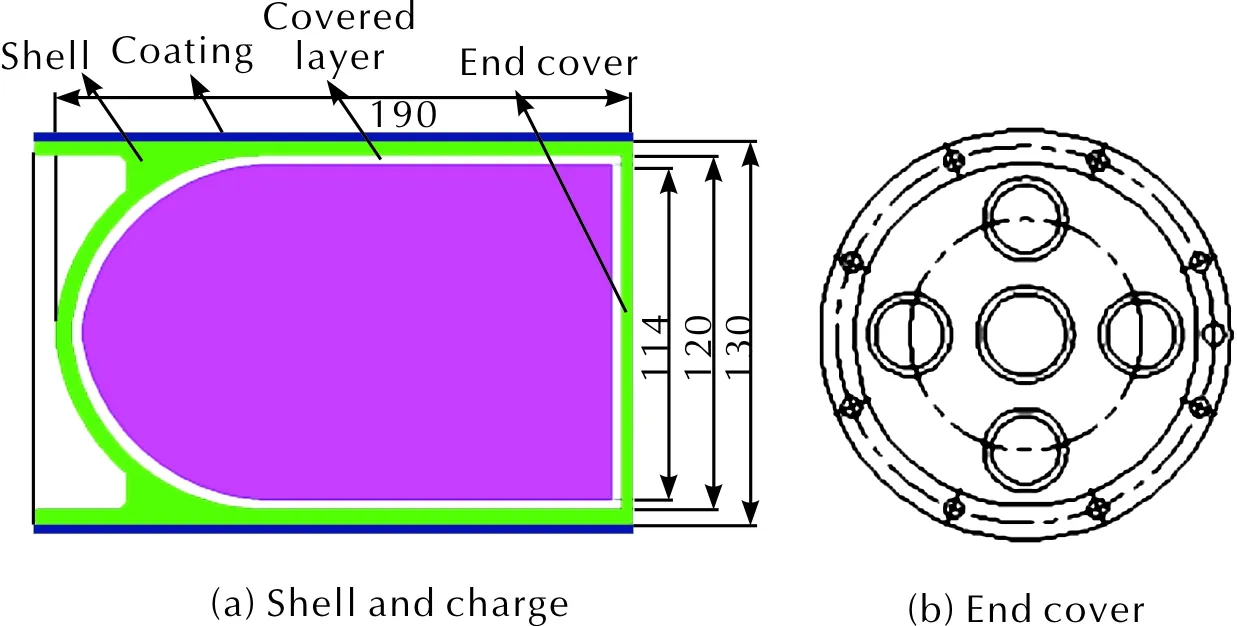

烤燃弹由壳体、端盖、炸药装药、包覆层及外壳涂层组成,其结构图如图1所示。壳体尺寸为Φ130mm×190mm,壁厚5mm,Q235钢材质;端盖上有5个泄压孔,其外围4个孔的直径均为Φ25mm,中心孔直径为Φ30mm;泄压孔采用压力膜和钢堵头结构进行封堵。壳体与炸药装药中间部位为包覆层,厚度为3mm,主体为硅橡胶材质,采用空心玻璃微球进行替代,降低包覆层导热系数。

图1 烤燃弹结构图Fig.1 Structural drawing of the roast bomb

本次实验中,中心孔用钢堵头封堵,四周的泄压孔用压力膜进行封堵。为模拟真实战斗部装药结构,设计装药为头部半球型和尾部圆柱形结合的结构。半球型炸药尺寸为Φ114mm;圆柱型炸药尺寸为Φ114mm×110mm,整体装药质量约2.8kg。

1.3 快速烤燃实验设计

快烤实验系统主要由快速烤燃系统、高速摄影系统、数字测温系统与监控录像系统4部分组成,其示意图如图2所示。

图2 快烤实验系统示意图Fig.2 Schematic diagram of a fast cook-off test system

快速烤燃系统中,燃料箱中加入50mm高的水,再加入35mm高的航空燃油,采用支架将烤燃弹悬挂在液体燃料上方,确保烤燃弹体下表面最低点至液面距离为450mm。在烤燃弹壳体表面布置两个热电偶,将其与温度记录仪连接并保持正常工作。通过全程实时摄像对实验过程的现象进行观察记录。

本次实验中每发弹的状态如表1所示。

表1 实验弹状态

2 结果与讨论

2.1 外壳涂层对装药快速烤燃特性的影响

烤燃弹从外部开始加热,到发生爆轰的时间称为耐烤燃时间,本实验中获得了不同外壳涂层状态时烤燃弹的耐烤燃时间(t2)。为方便论述,将开始点火到压力膜破裂的时间(t1)和开始点火到点火结束的时间(t3)一并记录,列于表2。

表2 快速烤燃特性参数

从表2中可以看出,与未采用外壳涂层技术或包覆层导热系数调节的1号烤燃弹相比,采用有机隔热层的2号和采用高分子复合涂层的3号烤燃弹,其快速烤燃参数t1、t2、t3等均不同程度地延迟。其中2号烤燃弹的t1、t2、t3分别较1号烤燃弹延迟0.06、0.08、0.12min,而3号烤燃弹的t1、t2、t3分别较1号烤燃弹延迟1.17、1.26、2.81min。

实验后的残骸如图3所示。由图3可以看出,不同状态的烤燃弹,其快速烤燃时的响应结果不同。分析原因可能为,2号烤燃弹所用的外部涂层为有机材料,虽然具有隔热作用,但其不可遇明火,在外部火烧条件下,很快将其3mm厚的外部涂层烧毁、鼓包,如图3(b)所示,成为“鱼鳞”状,随之脱落,失去隔热作用,因此这一涂层对烤燃弹的快速烤燃响应参数影响有限;3号烤燃弹所用的高分子复合涂层,其在明火下高分子复合涂层与明火接触面开始燃烧,生成多孔状、高致密性、低导热系数的碳化物层,如图3(c)所示,碳化物层阻止了明火向壳体方向传递,与此同时高分子复合涂层接近壳体部分产生热解层,此热解层由多种小分子如H2和CO2等组成,是高分子复合涂层热解的产物,这些小分子通过高分子复合涂层中的空隙、缺陷及碳化物烧蚀壁面向外溢出,进入明火区域,在此过程中热解小分子气体带走接近壳体的高分子复合涂层的热量,起到降温作用,而热解小分子气体溢出后包裹在碳化物表面,且厚度逐渐增大,进而减小了对流换热系数、扩散系数等,这反过来又对碳化物层的形成起到阻碍作用。待热解层退后到壳体表面并消失,外界明火的热量开始以较高的传热速度向壳体内部传导。因此3号烤燃弹的t1较1号烤燃弹延迟1.17min,这也直接导致3号烤燃弹的t2和t3相应延迟。

图3 实验后不同状态烤燃弹的状态Fig.3 States of the bomb in different states after the experiment

从表2及图3(a)~(c)可以看出,不论是否采用外壳涂层,烤燃弹在快速烤燃条件下均表现出稳定燃烧特征,外壳涂层可使本次试验的快速烤燃参量(t1、t2、t3)有不同程度的延迟。

2.2 外壳涂层/包覆层对导热系数的影响

同时采用外壳涂层和降低包覆层导热系数两种方法,研究其对烤燃弹快速烤燃特性的影响,所获得的烤燃参数列入表2。试验后的残骸见图3(4号烤燃弹对应图3(d),5号烤燃弹对应图3(e))。

从表2可以看出,与未采用外壳涂层技术或包覆层导热系数调节的1号烤燃弹相比,采用有机隔热层/包覆层降低导热系数(以质量分数为5%的HGMs替代包覆层中的硅橡胶,下同)的4号烤燃弹和采用高分子复合涂层/包覆层降低导热系数的5号烤燃弹,其快速烤燃参数t1、t2、t3等均有不同程度的延迟。其中4号烤燃弹的t1较1号烤燃弹延迟2.43min,而5号烤燃弹的t1、t2、t3分别较1号烤燃弹延迟6.03、6.14、5.85min。

分析原因可能为,外壳涂层为有机材料,内部包覆层为含有HGMs的硅橡胶,因HGMs中空,内部含有气体,气体的导热系数很小,故此包覆层具有隔热作用,且随着HGMs含量及包覆层厚度的增加,包覆层的导热系数降低,同时在加热条件下HGMs中的气体膨胀,相当于增加了包覆层的厚度,也有利于隔热。上述两种作用导致4号烤燃弹的t1较1号烤燃弹延迟,结合上述1号和2号烤燃弹的讨论可知,引起4号烤燃弹t1延迟的最主要原因是包覆层导热系数的降低。对烤燃弹开始加热,外壳的有机材料逐渐烧毁、脱落,热流开始快速加热壳体和包覆层,包覆层温度上升,HGMs中的气体膨胀,包覆层厚度增加,包覆层的内应力快速上升(假定壳体和主装药均体积不变),待此应力达到端盖上压力膜的屈服强度时,压力膜破碎,但图3(d)中压力膜破碎、固定螺丝拉断,整个端盖均被抛出,说明包覆层的内应力上升速度非常快,在达到压力膜屈服强度时,很快也达到螺丝的屈服强度,导致固定螺丝拉断、压力膜破碎,端盖及装药在内应力卸载的过程中抛出。

由图3(e)可知,5号烤燃弹的包覆层与4号相同,区别在于外壳涂层为高分子复合材料,其烤燃特征为装药稳定燃烧。在快速烤燃开始阶段,5号烤燃弹外壳的高分子复合涂层通过自身的燃烧碳化,以及涂层内部的小分子溢出,对烤燃弹进行降温,待高分子复合涂层的热解厚度减小到某一数值时,包覆层的温度逐渐升高,在这一阶段,高分子复合涂层的碳化物阻挡了部分热量,因此包覆层内HGMs因气体缓慢膨胀而体积缓慢增大,待包覆层体积增大到某一程度时,内应力超过压力膜的强度,导致压力膜破碎,外界的热流进入烤燃弹内,导致装药稳定燃烧。由此可见,4号烤燃弹和5号烤燃弹的隔热模式不同,4号烤燃弹主要通过包覆层降低导热系数,而5号烤燃弹前期主要为高分子复合涂层的碳化阻热,后期主要通过包覆层降低导热系数。

3 结 论

(1)包覆层为硅橡胶、外部涂层为有机隔热层或高分子复合涂层时,HAE装药的快速烤燃结果均为稳定燃烧,烤燃弹的破膜时间(t1)及耐烤燃时间(t3)均比无外部涂层的对比配方延迟,但两种涂层的作用机制不同,导致外部涂层为高分子复合涂层的烤燃弹,其t1和t3比有机隔热层延迟时间更长。

(2)HGMs部分取代硅橡胶的包覆层分别与有机隔热层或高分子复合涂层同时使用时,烤燃弹的t1比对比配方的延迟时间显著增加,分别延迟2.43min和6.03min,且烤燃弹状态分别为装药喷出和稳定燃烧,其响应等级稍有降低,因此可通过降低包覆层导热系数并结合有机隔热层或高分子复合涂层设计不敏感战斗部。