空气过滤材料用聚烯烃原纤化纤维的研究

2019-04-30吴剑波

吴剑波

(深圳市好亚通防护用品有限公司,广东 深圳 518106)

1 引言

膜裂法制备纤维是20世纪70年代起发展较为迅速的一种技术,是利用薄膜经高倍纵向拉伸,分子取向平衡排列,轴向强度升高,纬向强度降至极限,经机械或化学方法原纤化处理后,会自行劈裂成纤的特性[1,2]制备而成。文献报道最多的工业化膜裂纤维(原纤化纤维)主要为聚四氟乙烯材料和热塑性聚烯烃材料(聚丙烯、聚乙烯及其共混材料)。聚四氟乙烯原料和成型设备价格较高、制备工艺复杂、生产效率较低,仅在高温过滤材料、医疗卫生、建筑工程和航空等特殊领域应用较多[3],而聚烯烃材料价格低廉、密度小、强度高、抗化学腐蚀性好[4]。

采用膜裂新工艺制备原纤化纤维,具有对原材料要求不高、生产工艺流程短、设备投资较少、产品规格在一定程度可调整等优点,因此被广泛地应用在工业领域。国产原纤化纤维直径大、毛丝多、强度低、硬度大、手感不佳,使得其应用受到一定限制,仅在20世纪90年代应用于香烟滤嘴[5,6]。传统空气过滤材料主要采用熔喷法,过滤效率很高,但气流阻力非常大,使用寿命短。而原纤化纤维制备的非织造空气过滤材料,具有大孔径、多通道的蓬松结构,在高效过滤的前提下,保证了极低的气流阻力,经高压极化处理后,其过滤效率进一步提高,特别适用于制作高效低阻空气过滤材料,附加值高,市场前景好[7],因此本文将空气过滤材料用聚烯烃原纤化纤维作为研究重点。

2 实验部分

2.1 实验原料

共聚PP,T30S,Mn为80000,聚合度约为1800,熔融指数为3.0 g/10 min(2.16 kg/230℃)抚顺乙烯化工;增韧剂,POE,8210,熔融指数为20 g/10 min(2.16 kg/190℃),埃克森美孚;增韧剂,LLDPE,FU149M,熔融指数为1.0 g/10 min(2.16 kg/190℃),韩国SK;增容剂,PP-g-GMA/St,按孙晓东[8]所述方法自制;补强剂,超支化接枝改性纳米粉体,按赵辉等人[9]所述方法自制。

2.2 仪器与设备

单螺杆挤出流延实验线:MESI-30/40,广州市普同实验分析仪器有限公司;模温机:JO-05,2套,昆山新久阳机械设备有限公司;分切装置:同轴刀具架,刀片采用钨钢合金,刀片间距10 mm~20 mm可调,上海润锋机械工具有限公司;原纤化装置:开纤机由前后两对压辊和导辊与中间开纤辊所组成,开纤辊连接伺服电机,针排可拆卸更换,自制。

全自动单纱强力机,YG023B-II,常州二纺精密机械有限公司;万能材料试验机:HF-9005,苏州力高检测设备有限公司;扫描电子显微镜,SU3500,日立高新技术公司;纤维细度仪,YG002型,温州际高检测仪器有限公司;纤维投影仪,XSZ-109 G208C,温州际高检测仪器有限公司;光学显微镜,XZ-2B,宁波永新光学股份有限公司;薄膜测厚仪:CHY-U,济南三泉中石实验仪器有限公司;数字式织物透气量仪,YG461,常州市中纤仪器有限公司;恒温恒湿箱透湿性测试仪,TN11068-B,东莞市通铭检测科技有限公司。

2.3 原纤化纤维制备方法

膜母粒的制备:PP颗粒料100份、增容剂2.5份、补强剂4份、抗氧剂0.5份~1.5份、光稳定剂0.15份~0.5份,将上述各成分在高混机中低速充分混合,然后经双螺杆挤出机熔融塑化、挤出、水冷、风干、切粒、干燥得到膜母粒。

改性薄膜料的制备:将PP颗粒料100份和膜母粒20份在高混机中高速混合均匀,得到改性薄膜料,备用。

将改性薄膜料加入到挤出机的料斗中,在单螺杆挤出机中熔融塑化,依次进入计量泵、过滤器和熔体分配器,然后通过特制模头挤出,再经流延辊和冷却辊的预拉伸得到超薄薄膜。薄膜在线分切成10 mm扁条,依次经过第一次多辊热拉伸、第二次多辊热拉伸、红外烘箱热定型、机械开纤、集束收卷制成聚烯烃原纤化纤维。

2.4 高效低阻空气过滤材料制备方法

将制备的聚烯烃原纤化纤维通过集束、张力控制、导丝、蒸汽软化、卷曲、热定型后导入圆盘式或闸刀式纤维切断机切成指定长度的原纤化短纤维,短纤维经双道开松、梳理、铺网、双道针刺、热定型和收卷制备成非织造布空气过滤材料(克重约150 g/m2)。

对针刺非织造空气过滤材料采用高压极化处理,极化工艺为:极化电压为25 kV,输出电流为1 mA,极化距离为15 mm,通过控制过滤材料的走布速度调节极化时间为20 s,高压极化完成后,收卷得到高效低阻空气过滤材料。

2.5 性能测试与结构表征

2.5.1扁丝

拉伸断裂应力和断裂拉伸应变(纵向):采用万能材料试验机,按照GB/T 1040—2006《塑料 拉伸性能的测定》进行测定。

取向度:采用X射线衍射法测定扁丝的取向度。

厚度:采用薄膜测厚仪,进行扁丝厚度的测定。

2.5.2原纤化纤维

平均直径:采用光学显微镜自动扫描法,随机测定1000根~2000根纤维直径,然后计算平均值。

原纤化指数:参照杨旭红[10]所述原纤化指数主观评价法进行测定。

断裂强度和断裂伸长率:按照GB/T 19975—2005《高强化纤长丝拉伸性能试验方法》测试,其中两夹头隔距为250 mm,前伸速度为250 mm/min,预加张力为5 cN。

热收缩率:按照GB/T 6505—2001《合成纤维长丝热收缩率试验方法》进行测定。

2.5.3空气过滤材料

过滤效率:按照GB 2626—2006《呼吸防护用品 自吸过滤式防颗粒物呼吸器》中第6.3节进行测试。

气流阻力:按照GB 19083—2010《医用防护口罩技术要求》 中第5.4节进行测试,其中选用0.3 μm的NaCl 颗粒,气体流量为 30 L/min,测试环境温湿度分别约为23℃和30%。

透气率:按照GB/T 5453—1997《纺织品 织物透气性的测定》进行透气量测量,压差选择200 Pa。

透湿率:使用透湿性试验仪,按照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》,测试过滤材料的透湿性。

3 结果与讨论

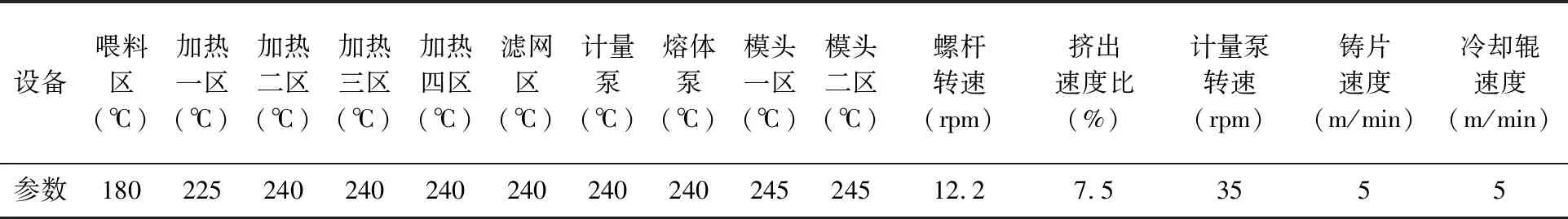

扁丝流延、铸片和冷却成型部分的主要工艺参数如表1所示。

3.1 热拉伸温度对扁丝物理机械性能的影响

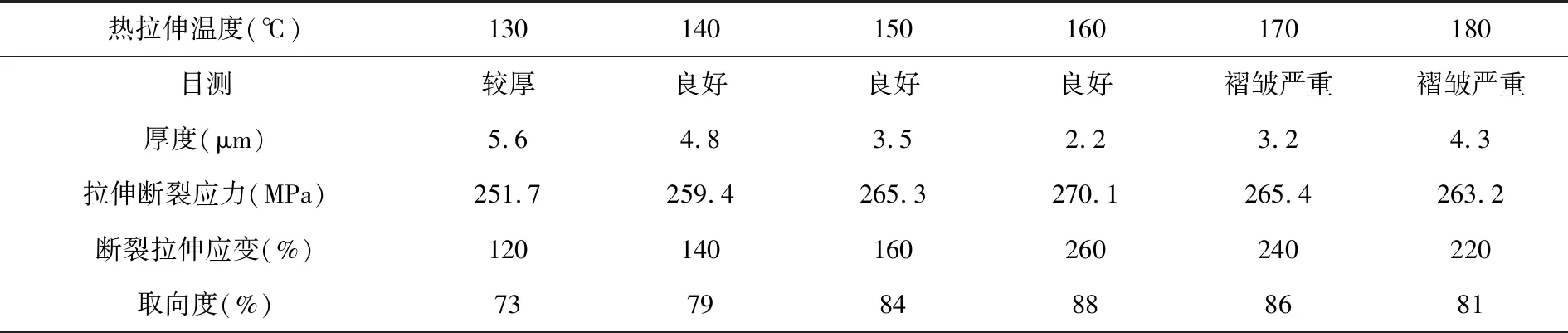

为了使拉伸温度分布均匀,本研究采用热辊多道拉伸的方式,钢辊内部设置多层不锈钢、多层高压软管连接双螺旋流道,流道进出口分别使用进口高压油管连接至拉伸系统配套模温机,保证辊表面温差≤1℃。本研究固定一次拉伸比为5,二次拉伸比为1.5,研究了热拉伸温度对扁丝的外观和物理机械性能的影响,结果如表2所示。

表1 流延设备主要工艺参数

表2 热拉伸温度对扁丝物理机械性能的影响

由表2可知,随着热拉伸温度的升高,扁丝的拉伸断裂应力、断裂拉伸应变和取向度先增加,超过160℃后又开始降低,而扁丝的厚度也对应着先降低,后增加。这可能是因为刚达到扁丝材料软化点时,随着热拉伸温度升高,高分子分子链的运动加快,塑性增强,松弛时间缩短,拉伸中产生的内应力较小,同时取向度增加,拉伸断裂应力也增加,厚度也随之变薄。但热拉伸温度继续升高时,高温下聚烯烃材料开始热降解,其解取向也加快,取向度、拉伸断裂应力随之降低[11]。当热拉伸温度过高时,扁丝在接触到辊筒的同时,由于瞬间的高温,局部收缩出现较严重的褶皱,导致叠膜,扁丝厚度又有增加的趋势。因此本研究确定拉伸温度为160℃。

3.2 热拉伸比对扁丝物理机械性能的影响

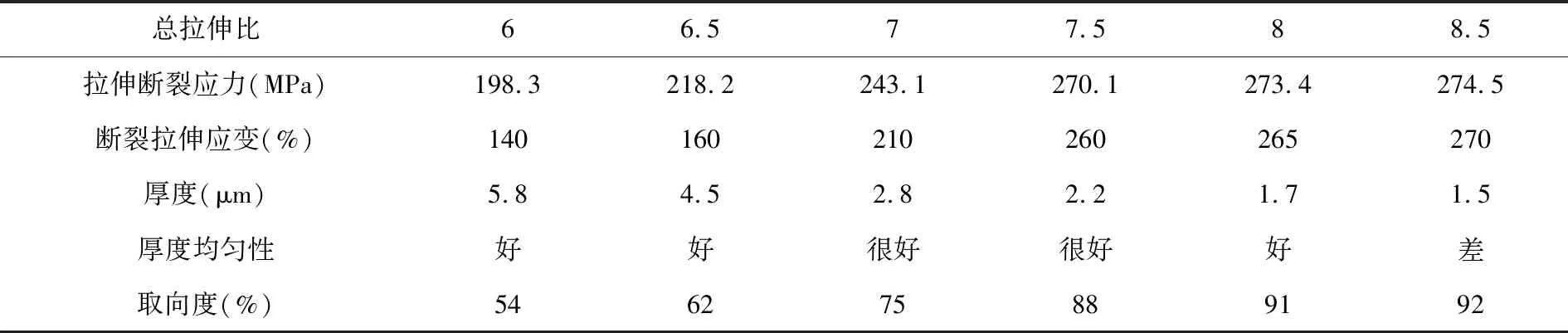

固定二次拉伸比为1.5,研究总拉伸比对扁丝物理机械性能的影响,结果如表3所示。

表3 总拉伸比对扁丝物理机械性能的影响

注:热拉伸温度为160 ℃。

由表3可知,在一定范围内,随着总拉伸比的增加,扁丝的拉伸断裂应力、断裂拉伸应变和取向度也随之增大,其主要原因可能是在适当的拉伸温度下,在拉伸过程中,聚烯烃材料的大分子链发生了高度取向。当拉伸比达到7.5以上时,扁丝的拉伸断裂应力则无显著提高。随着总拉伸比的增加,厚度会减少,厚度均匀性变差,因此厚度在满足其拉伸应力的前提下,可以适当降低总拉伸比,以改善厚度均匀性[12]。为了得到较细的原纤化纤维,扁丝厚度不能超过2.5 μm,即总拉伸比应≥7.5。

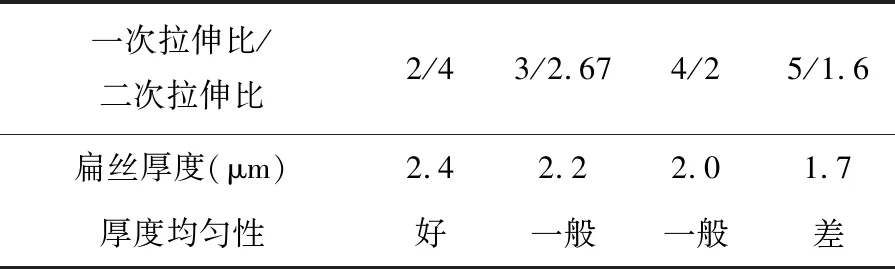

为了研究一次拉伸比和二次拉伸比对扁丝性能的影响程度,本研究进一步设计了几组试验,结果如表4所示。

由表4可知,在固定总拉伸比的前提下,在一定范围内一次拉伸比的增加,更有利于得到超薄扁丝,但均匀性会变差,为了兼顾扁丝厚度与扁丝厚度均匀性,因此本研究选择一次拉伸比为4,二次拉伸比为2。

表4 一次拉伸比与二次拉伸比对扁丝厚度的影响

注:总拉伸比为8,针密度为60针/cm。

3.3 针密度对原纤化纤维性能的影响

针密度是指单位长度针排上原纤化针的数量,增加针密度是降低原纤化纤维单丝宽度的有效途径。固定热拉伸温度为160℃、一次拉伸比为4、二次拉伸比为2,研究了针密度对原纤化纤维平均直径的影响,结果如表5所示。

注:开纤比为3.0,热定型温度为200℃。

由表5可知,针密度增加后,原纤化纤维的平均直径减小,这是因为随着针密度的增加,纤维之间的交联点变短,在同一宽度范围内各纤维交联点的有效宽度减小,因此纤维变细。但随着针密度继续增加,开纤时容易产生原纤化毛丝,针密度超过75针/cm以上,断丝增加,造成缠辊现象,无法连续开纤和收卷。因此,可在开纤前将扁丝先通过红外烘箱进行热定型处理,使扁丝受热而具有一定塑性,扁丝受热后结晶度变小,柔性增大,避免因薄膜脆裂而产生原纤化毛丝现象[13]。本研究选择针密度为75针/cm。

3.4 开纤比对原纤化纤维性能的影响

固定热拉伸温度为160℃,一次拉伸比为4、二次拉伸比为2,针密度为75针/cm,研究开纤比对原纤化纤维物理机械性能的影响,结果如表6所示。

注:热定型温度为200℃。

由表6可知,随着开纤比的增大,原纤化指数增加、平均直径减小,这些对空气滤材是有益的[14]。但随着开纤比的增大,原纤化纤维的平均细度降低,断裂强度和断裂伸长率逐渐降低,热收缩率也略有增加。同时原纤化纤维的毛丝也增多,在单位面积上纤维网格也不如开纤比小时整齐,这可能是因为针辊转速增加,针辊的震动也增加,容易使网状结构遭到破坏,造成毛丝。原纤化纤维在制备超薄扁丝过程中,单位宽度上被分割成许多丝连的网状,各网状之间能横向形变,松散、富有弹性,所以手感柔软。为了兼顾原纤化纤维的机械性能、加工性和潜在过滤性能,本研究选择开纤比为3.0。

3.5 热定型温度对原纤化纤维性能的影响

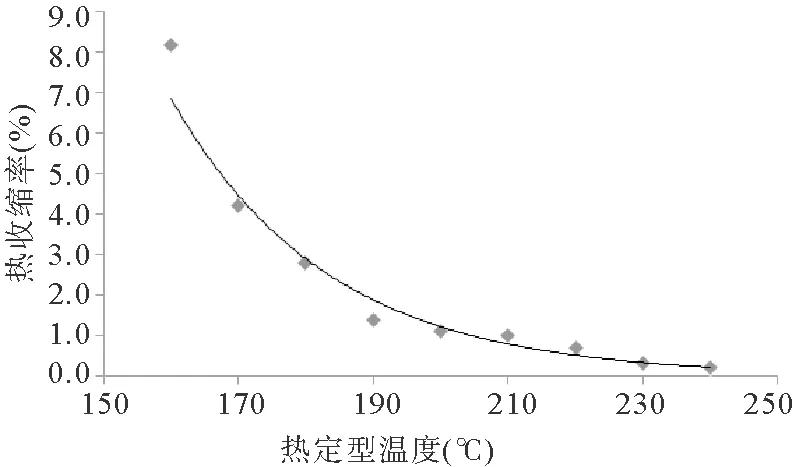

固定热拉伸温度为160℃,一次拉伸比为4、二次拉伸比为2,针密度为75针/cm,开纤比为3.0,研究了热定型温度对原纤化纤维热收缩率的影响,结果如图1所示。

图1 热定型温度对原纤化纤维热收缩率的影响

在热拉伸的过程中,扁丝会产生内应力,为了消除内应力,完善微晶化结构,减少收缩率,进一步提高原纤化纤维的尺寸稳定性及表面平整度,需要对扁丝进行热定型处理[15]。热定型处理的效果取决于热定型的温度和时间,在设备确定的前提下,其拉伸速度是固定不变的,即热定型的时间是固定的,所以热定型温度是关键。

由图1可知,随着热定型温度升高,原纤化纤维的热收缩率先急剧降低,后趋于平缓。其原因可能是随着热定型温度升高,高分子中分子链的运动加快,取向也增加,热拉伸温度继续升高时,其取向度接近100%。但考虑到设备能耗,高温工作会加速生产线机械和电气部分的腐蚀和老化,因此本研究选择热定型温度为220℃。

综上研究得到空气过滤材料用原纤化纤维的最佳加工工艺:热拉伸温度为160℃、一次拉伸比为4、二次拉伸比为2、针密度为75针/cm、开纤比为3.0、热定型温度为220℃。

3.6 空气过滤材料结构与性能分析

按照最佳加工工艺,制备原纤化纤维,并制成空气过滤材料。

3.6.1扫描电子显微镜(SEM)分析

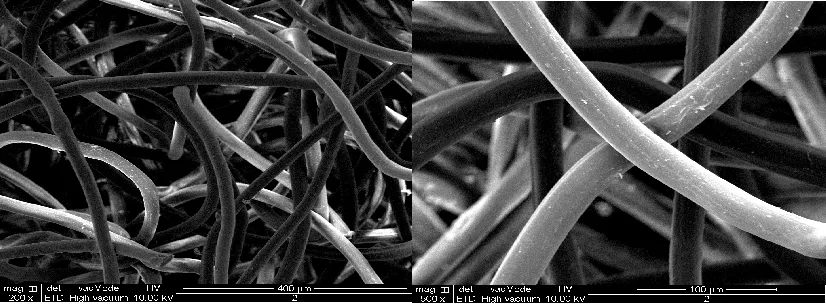

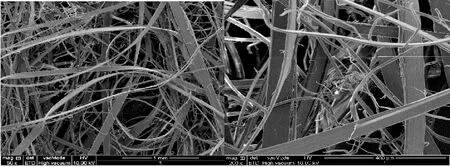

使用扫描电子显微镜观察空气过滤材料的微观形貌,并与国产针刺空气过滤材料对比,如图2、图3所示。

图2 国产针刺空气过滤材料

由图2和图3可知,国产针刺空气过滤材料纤维的直径较细,且直径分布较窄,而高效低阻空气过滤材料的截面为扁平状,既有较粗的大纤维,也有劈裂的超细纤维,并且原纤化程度非常高。

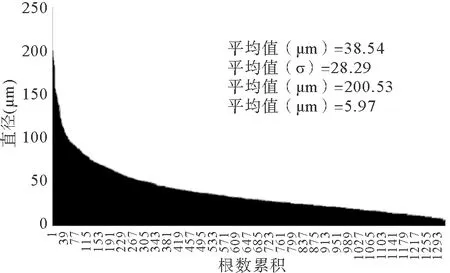

3.6.2空气过滤材料中原纤化纤维直径及分布

图3 高效低阻空气过滤材料(原纤化纤维)

图4 空气过滤材料中原纤化纤维的直径及分布

从图4可以看出,空气过滤材料中原纤化纤维的直径以超细纤维(直径≤50μm,约占75.3%)为主,较粗纤维(直径≥100μm,约占3.8%)为辅。结合图3,可以看出,原纤化法制备的聚烯烃纤维,不仅含有大量的原纤化程度很高的超细纤维,还含有少量直径分布较广的粗纤维。超细纤维的比表面积大、吸附能力强,可作为主体过滤材料,较粗的纤维,具有一定强度,可以作为骨架纤维支撑纤网,保证纤网有一定的厚度和强度,形成大孔径、多通道的蓬松结构,避免了传统熔喷或纺粘空气过滤材料容易堆实,增加过滤阻力的问题,从而在高效过滤的前提下,保证了滤材的气流阻力很低,容尘量和透气率很高。经高压极化处理后,空气滤材的过滤效率进一步提高,因此特别适用于制作高效低阻空气过滤材料,附加值高,市场前景非常好[16]。

3.6.3空气过滤材料过滤及舒适性能测试

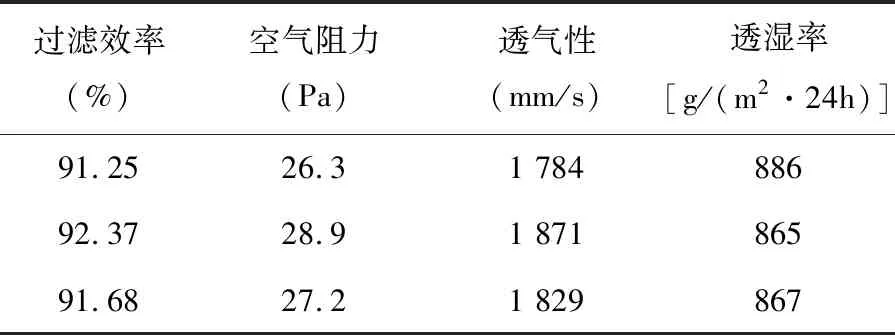

表7 空气过滤材料过滤及舒适性能测试

由表7可知,按照选定工艺制备原纤化纤维并制成的空气过滤材料,具有较高的过滤效率和极低的气流阻力,以及优异的透气性和透湿性。因此可以广泛应用于个人呼吸防护、空气过滤器、真空吸尘器、汽车空气净化、室内空气净化等领域。随着对过滤材料研究和开发的深入,其在空气净化领域的应用会更加广泛。

4 结论

经过多次实验,确定了空气过滤材料用聚烯烃原纤化纤维的加工工艺为:热拉伸温度为160℃、一次拉伸比为4、二次拉伸比为2、开纤比为3.0、针密度为75针/cm、热定型温度为220℃;选择合适的热拉伸温度有利于增强纤维断裂强度及降低薄膜厚度,对原纤化开纤效果有积极影响;在总拉伸比固定的前提下,在一定范围内一次拉伸比增加,更有利于得到超薄扁丝。按照确定加工工艺制备原纤化纤维并制成的空气过滤材料具有优异的综合性能,可作为高效低阻空气过滤材料,应用于空气净化领域。