一种动密封结构老化前后密封性能试验研究

2019-04-29孙冬花孙雯君张瑞年

孙冬花,孙雯君,丁 栋,汪 宁,张瑞年,赵 澜

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

在宇航工程中,密封结构是卫星、空间站等航天器的重要组成部分之一。航天器的密封形式从接触面的相互运动状态来分,通常可分为静密封和动密封两种[1]。对于动密封结构,目前密封形式主要有填料密封、橡胶密封圈、机械密封、螺旋密封、组合密封等[2]。“O”形密封圈作为橡胶密封圈的典型代表,因结构简单、体积小、密封性能好等优点,得到广泛使用[3]。另一种和“O”形圈同样简单,但比“O”形密封效果更好的是矩形密封圈(简称矩形圈)[4]。

对于采用橡胶密封圈形式的动密封结构,由于密封圈材料的老化、转动机构频繁的开启、关闭等因素,会导致其密封性能的下降。动密封结构的设计及其寿命问题将直接关系到航天器的正常发射和运行。对于载人航天而言,还可能会危及到宇航员的生命安全。因此,对动密封结构的密封性能进行研究是必要的,也是至关重要的。

本文介绍了一种矩形橡胶密封圈密封的动密封结构,在实施老化前、后以及转动不同次数条件下,其密封性能的变化和影响情况分析。

1 动密封结构

1.1 动密封结构

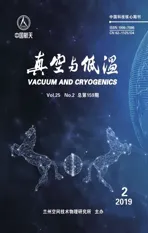

动密封是机器(或设备)中相对运动件之间的密封,凡是有一定压差和密封要求的传动部件,尤其是高压泵、阀等都要利用动密封。本文研究的矩形圈动密封结构示意图如图1所示。从图中可看出,该密封结构采用了三道矩形圈进行密封。工作时,转动轴顺时针或者逆时针旋转,由于密封圈的老化或其他原因,引起动密封结构密封性能的变化,从而导致气体通过三道密封圈从压力侧泄漏至真空侧,引起泄漏。

图1 动密封结构示意图Fig.1 Schematic diagram of the dynamic sealing structure

1.2 矩形圈

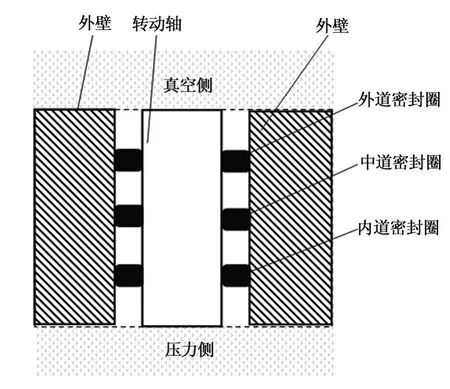

矩形圈是横截面为正方形的橡胶密封圈,其结构如图2所示,表征尺寸为内径d和截面尺寸w。矩形圈由于其特殊的截面形状,使其工作过程中具有较大的接触面积,因而可以承受较高的密封压力[4]。安装后,形状变化较小,即使在高压作用下,其变形量也不太大,因此得到广泛应用。

图2 矩形密封圈的结构示意图Fig.2 Schematic diagram of the rectangular seal ring

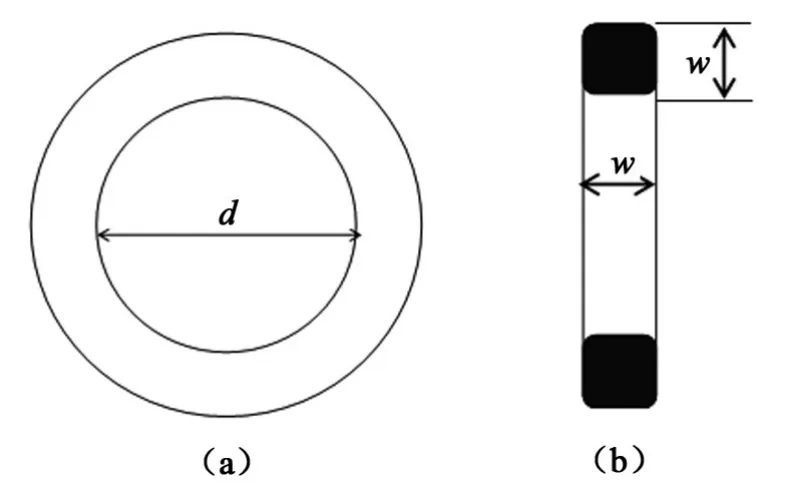

图3 测试装置结构图Fig.3 Schematic diagram of the testing device

2 测试装置

2.1 测试装置的组成

测试装置的结构如图3所示,主要包括检测系统、真空抽气系统和示漏气体充气系统三大部分。

检测系统主要由检测室、辅助小舱、氦质谱检 漏仪和标准漏孔等组成,要求检测系统的有效最小可检漏率优于5×10-13Pa·m3/s。真空抽气系统主要由前级泵、前级角阀、涡轮分子泵和插板阀等几部分组成,能满足检测系统极限压力优于2×10-4Pa的要求。充气系统主要包括预抽泵、角阀、进样阀门和氦气源四部分[5]。辅助小舱安装在检测室内,检测室与标准漏孔、真空压力规、示漏气体充气系统连接,检测室和真空抽气系统之间采用超高真空插板阀相连接。法兰盘采用金属密封方式与辅助小舱连接,漏率优于2×10-12Pa·m3/s,密封圈试验件和法兰盘之间采用螺栓连接,安装在检测室内。螺栓的施加力矩可用力矩扳手控制。充气管道一端与辅助小舱焊接,另一端与检测室外壁焊接,并保证密封性能。

2.2 测试原理

试验时,采用铜垫圈金属密封方式将法兰盘与辅助小舱安装在一起,再使用6个M10螺钉将带有转动轴的动密封结构工装与法兰盘连接起来,螺钉拧紧力矩均为6 Nm。氦气通过进样阀门进入辅助小舱中,充气压力为0.1 MPa(表压)。氦气经被检件和法兰的金属密封圈漏入检测室,引起检漏仪输出信号的增加,通过和标准漏孔引起的检漏仪输出信号的增加值利用式(1)进行计算,并扣除法兰金属密封圈的漏率值,确定被检件的漏率[6]。

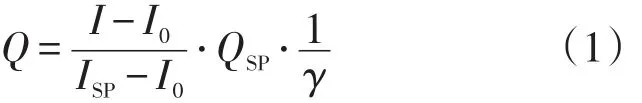

式中:Q为被检件的漏率值,Pa·m3/s;I为被检件引起的检漏仪输出信号增加值,Pa·m3/s;I0为检漏仪本底信号值,Pa·m3/s;ISP为标准漏孔引起的检漏仪输出信号增加值,Pa·m3/s;QSP为标准漏孔标称值,Pa·m3/s;γ为被检件中He的体积浓度,%。

3 试验内容及结果分析

3.1 法兰金属密封圈本底漏率的测试

试验前,将试验法兰盘工装采用金属密封方式安装于辅助小舱上,工装上部同样采用金属密封方式进行密封处理。采用2.2的测试原理对金属密封圈的密封性能进行测试。根据试验,最终得到金属密封圈的漏率值为8×10-13Pa·m3/s。整个试验过程保持金属密封圈状态不变,直至试验结束。

3.2 试验用法兰密封圈的选择

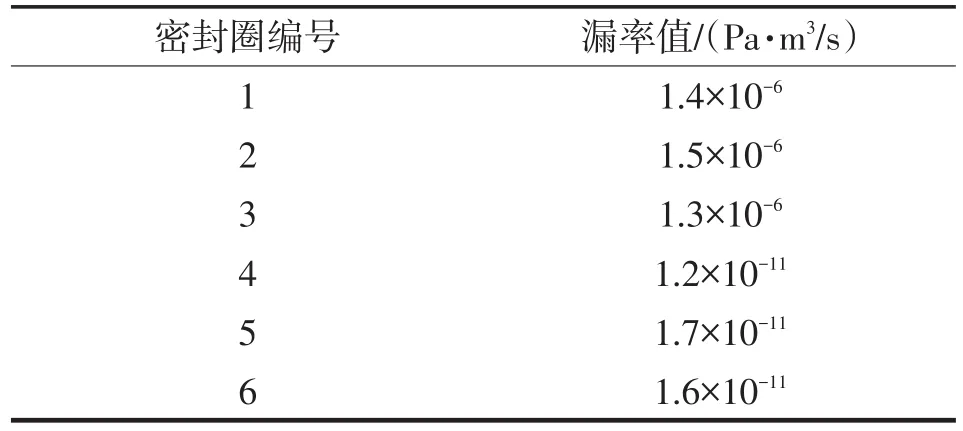

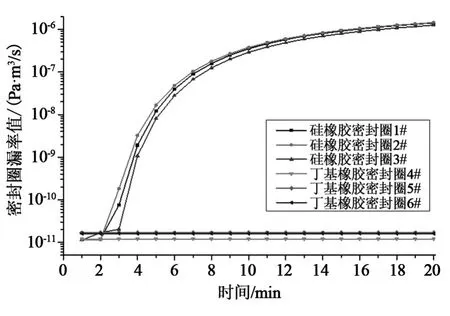

在法兰密封圈选择上,试验初选了2种材质的矩形橡胶密封圈,分别为硅橡胶密封圈1、2、3号和丁基橡胶密封圈4、5、6号。对两种材质密封圈同等工况下的自身密封特性进行测试,结果如表1所列,测试曲线如图4所示。

表1 两种密封圈的漏率测试结果(t=20 min)Tab.1 Test results of leakage rate of two sealing rings(t=20 min)

图4 密封圈漏率值随时间变化曲线Fig.4 The influence of time on the leakage rate of the sealing ring

从测试结果可以明显看出,在测试开始的最初2 min内,硅橡胶密封圈和丁基橡胶密封圈的密封性接近,均优于2×10-11Pa·m3/s。随着测试时间的延长,硅橡胶密封圈的密封性能明显变差,丁基橡胶密封圈的密封性能较稳定,维持在2×10-11Pa·m3/s以下。通过对两种不同材质密封圈的密封性能比较,最终选用丁基橡胶密封圈作为试验对象,漏率均值为1.5×10-11Pa·m3/s。

3.3 被检件老化前、后性能参数测量及结果分析

对被检件老化前、后的密封性能实施静态漏率检测。内容如下:

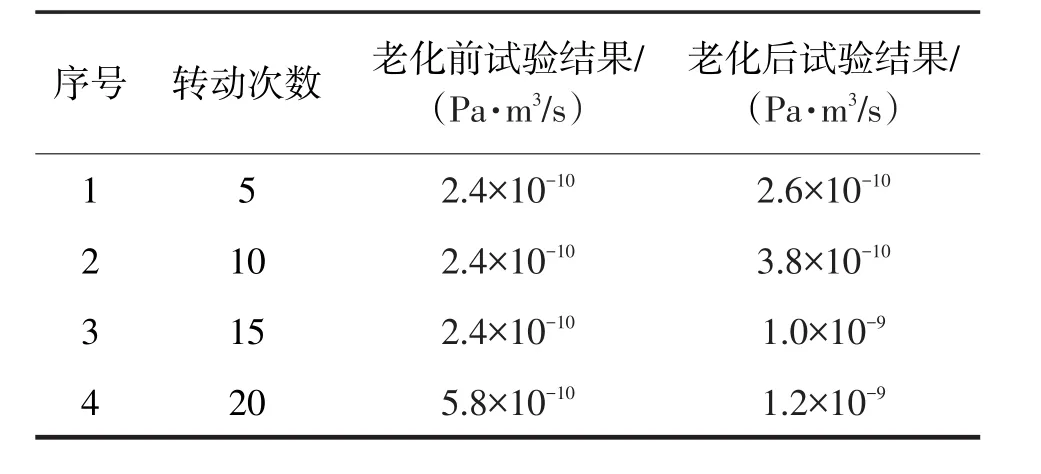

(1)被检件老化前,转动轴转动5次、10次、15次和20次时,测试其漏率数值;

(2)保持法兰盘的状态不变,被检件老化后转动5次、10次、15次和20次时,测试其漏率数值。

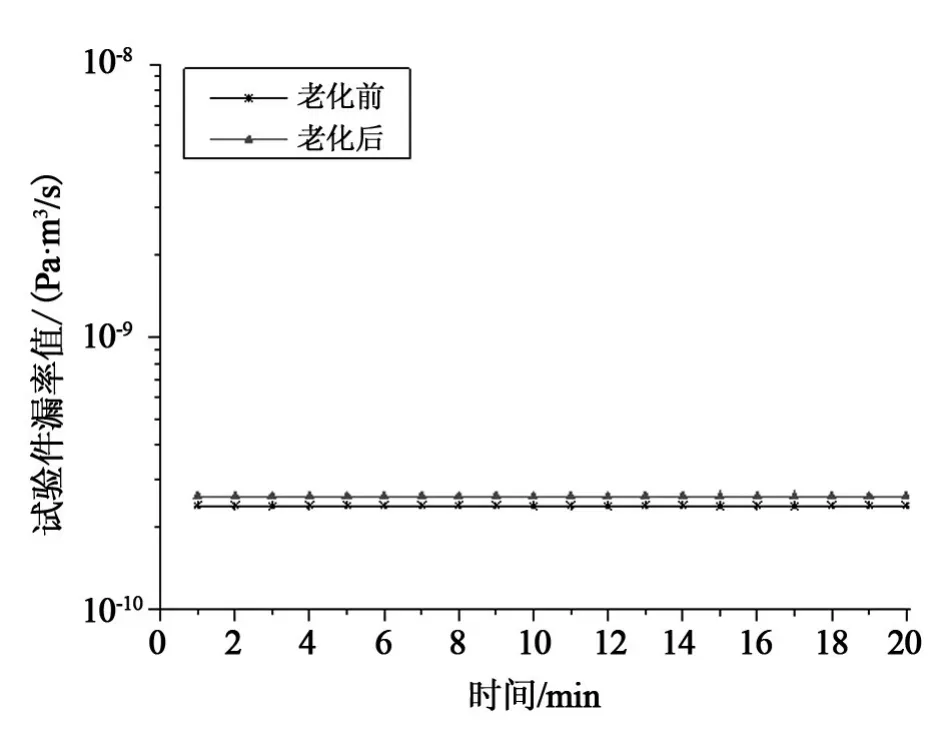

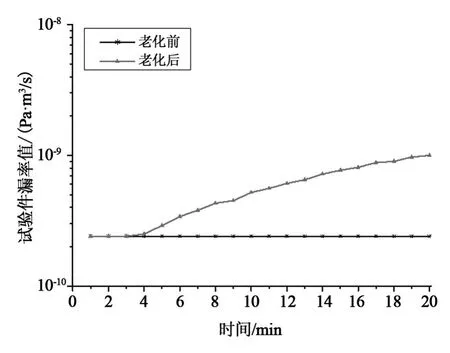

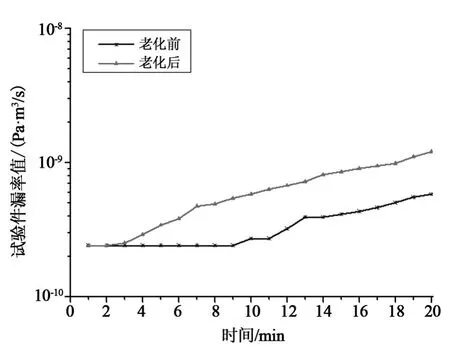

被检件在不同转动次数下,老化前、后的漏率测量结果如表2所列,其中漏率数值为测试20 min时的值。老化前、后的漏率变化曲线如图5~6所示。

表2 被检件在不同转动次数下老化前、后的密封性能测试结果Tab.2 Test results of sealing performance before and afterAging under different rotation times

图5 试验件转动5次老化前、后漏率值随时间变化曲线Fig.5 The influence of time on the leakage rate of thetest piece under 5 turns before and afterAging

图6 试验件转动10次老化前、后漏率值随时间变化曲线Fig.6 The influence of time on the leakage rate of the test piece under 10 turns before and afterAging

从表2中数据以及图5~8可以看出,试验件老化前转动次数对其漏率影响不大,只有在转动20次后,漏率数值略有升高,且在测试8 min后开始变化。老化后,漏率随着转动次数的增加而不断增大。在转动次数少时,老化对其密封性能影响较小,且数据发生变化的时间较长。随着转动次数的增加,老化对其密封性能的影响逐渐显现,漏率出现快速增长的时间不断缩短。

图7 试验件转动15次老化前、后漏率值随时间变化曲线Fig.7 The influence of time on the leakage rate of thet est piece under 15 turns before and afterAging

图8 试验件转动20次老化前、后漏率值随时间变化曲线Fig.8 The influence of time on the leakage rate of the test piece under 20 turns before and afterAging

由于试验中被检件的检测部位采用的是多道橡胶密封圈的密封方式,因此被检件在老化后,由于橡胶密封圈的特性发生变化从而导致了其密封性能的下降。

4 结论

以丁基橡胶密封材料的某动密封结构作为研究对象,采用漏率测试工作中较常用的真空—压力漏率检测方法对其老化前、后不同转动次数下的密封性能进行了对比测试。根据试验结果可以得到结论:

(1)采用本试验中的试验装置和测试原理,对以橡胶密封方式为主的动密封结构漏率测试是一种可行有效的方法,测试结果准确可靠。

(2)对以橡胶密封为主要密封方式的动密封结构,老化和转动次数对其密封性能均有较大影响,且老化的影响较转动次数突出。老化后,随着转动次数的增加,密封性能越来越差。