影响焦化装置运行问题分析及应对措施

2019-04-28陈万新

陈万新

(中国石化镇海炼化公司,浙江宁波 315207)

中国石化镇海炼化公司Ⅲ套延迟焦化装置,采用美国柏克德公司工艺包,设计规模为210万吨/年,以减压渣油及催化油浆为原料,设计采用0.05超低循环比,0.010 3 MPa超低焦炭塔操作压力,498℃的较高加热炉出口温度来提高装置液收。Ⅲ套延迟焦化装置于2014年9月建成中交,10月一次开车成功,开工后装置总体运行平稳,但也暴露出一些问题,影响装置的安全稳定长周期运行。

1 焦炭塔分支进料球阀结焦

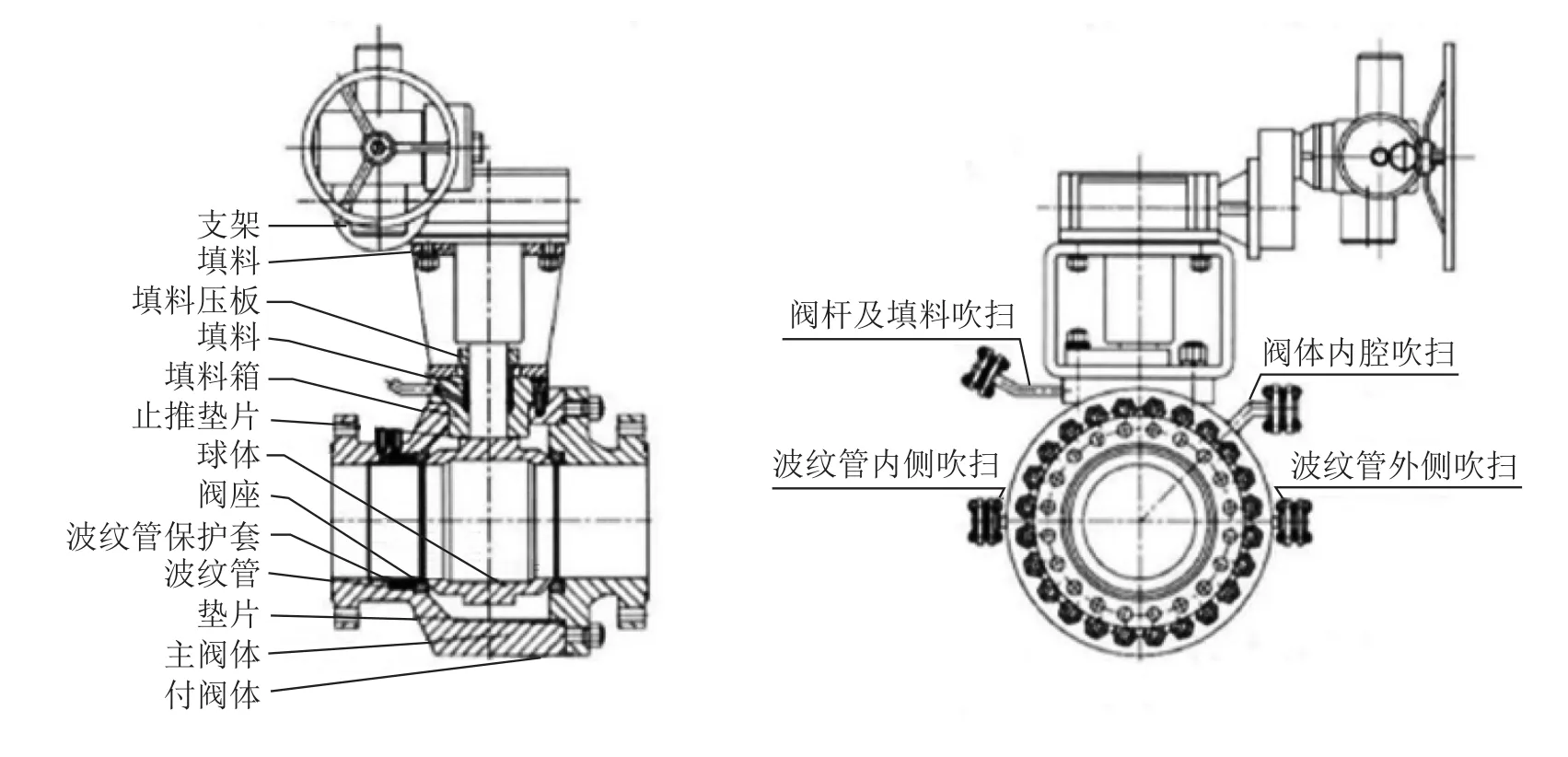

Ⅲ套延迟焦化装置采用一炉两塔,焦炭塔进料线采用两道球阀进行隔离。由于装置的工艺特点,焦炭塔流程上相关阀门需要频繁开关,工况从常温到500℃反复变化,介质有渣油、高温油气、水、蒸汽等,工况条件恶劣,因此对阀门的要求极高。为了防止球阀内部结焦,每台球阀采用4点注汽结构,高温防焦球阀内部结构如图1所示。

随着装置运行时间的延长,不断出现焦炭塔分支进料阀关不到位的情况,存在渣油泄漏的可能性,进而影响了焦炭塔的操作步序,为生产带来了极大的安全隐患。焦炭塔V-002的分支进料球阀下线解体检查时发现,球阀阀腔内部存在结焦,特别是阀芯底部结焦严重,见图2,导致球阀开关旋转时扭矩过载,电动头失电,阀门开关不到位。

图1 高温防结焦球阀结构

图2 焦炭塔分支进料阀阀腔结焦情况

1.1 原因分析

分析焦炭塔分支进料阀门内部结焦及相关的防焦蒸汽投用情况,主要问题是阀门的防焦蒸汽管线设置不合理,防焦蒸汽线与工艺用蒸汽线接在一起,焦炭塔大吹汽时需要大量的蒸汽,约8 t/h,导致了高温球阀注蒸汽压力突然下降,由0.95 MPa快速降低至0.82 MPa,阀门总的注汽量由正常的2 t/h减少至1.5 t/h左右,导致个别阀门注汽量瞬间降低或中断,高温渣油在球阀阀腔内停留时间过长而结焦,影响阀门的开关。

1.2 解决措施

为解决上述问题,已采取的措施和拟采取的措施如下:

1)根据蒸汽管线压力的变化情况适当调整焦炭塔放水线上蒸汽阀门的开关,焦炭塔改大吹汽前先将蒸汽管线压力适当提高至1.0 MPa,再缓慢打开现场蒸汽手阀。

2)由于焦炭塔大吹汽时若不开放水线上蒸汽阀门,则在焦炭塔放水操作时放水线容易被焦块堵塞,拟通过技术攻关将放水线进行改造,减缓焦块堵塞放水线。

3)将焦炭塔放水线上蒸汽和高温阀门防焦蒸汽管线分离开来,阀门防焦蒸汽单独从蒸汽总管引出,保证阀门注汽压力的平稳,拟考虑装置大修时实施。

1.3 取得的效果

通过在焦炭塔大吹汽操作前适当提高阀门防焦蒸汽管网的压力,并在外操打开阀门时,由内操监控防焦蒸汽管线的压力情况,并指挥外操缓慢将放水线上蒸汽手阀开大。调整操作后,防焦蒸汽管网压力比之前平稳。若在装置大修时能够实施工艺用汽与阀门防焦用汽分离,则可彻底解决阀门内部结焦问题。

2 冷切焦水系统中的粉焦问题

焦炭塔冷焦采用焦炭塔泡焦工艺技术,冷焦水和切焦水处理合为一套系统,由于冷焦水长期循环使用,冷焦水系统残留有部分细小的粉焦碎末,随着时间的积累,导致冷焦水系统含有大量的粉焦碎末,焦池沉淀池过滤网难以将其过滤掉,冷焦水中的粉焦随着冷焦水提升泵送到冷焦水罐中。

2.1 原因分析

焦炭在冷切焦水系统中以三种形式存在:焦炭塔除焦过程中,部分焦炭被切碎成粉焦,容易穿透焦池过滤网,这部分粉焦密度小于水,悬浮于水面的油中;部分焦炭密度近似于水,悬浮在水面;还有大部分焦粉吸附污油后沉积在底部,以及大块焦炭密度大于水亦沉积在底部。若不除去冷焦水中的油和焦粉,则造成焦炭挥发分偏高,甚至可能引起焦炭自燃着火事故,而水中焦粉或焦块吸附油后长期沉积于冷切焦水罐底部,无法从底部排出。

分析其原因主要是:1)焦炭塔正常生产时塔顶存在泡沫层,泡沫层主要成分是未反应完全的胶质、沥青质,除焦时进入冷切焦水系统。2)焦炭塔大吹汽时,掺入排水污泥,利用焦炭塔内余热,回收污泥中的轻组分,因排水污泥主要是淤泥和污油,淤泥进入冷切焦水系统会沉积在水底,随着时间的累积,影响冷切焦水的水质。

冷焦水中焦粉含量高主要影响体现在:1)焦炭塔除焦时,这部分粉焦会进入高压水泵,导致高压水泵出口三位阀开关不到位,延误除焦时间,打乱焦炭塔生产工序,无法保证焦炭塔正常生产;2)冷焦水中粉焦积累增多,容易在低点聚集或部分悬浮到水面,造成冷切焦水系统的仪表引出线堵塞,雷达液位计指示不准,仪表失真无法监控机泵运行状况;3)冷切焦水罐中粉焦积累到罐底,时间长会结成焦粉块,无法通过罐底排污线除去,在焦炭塔冷焦时,这部分焦粉块会被吸入冷焦水泵入口,入口过滤器清焦频繁,严重导致冷焦水泵不上量,机泵密封损坏,影响焦炭塔冷焦效果,打乱焦炭塔正常生产周期。

2.2 解决措施

针对冷切焦水系统粉焦问题,主要解决措施有:

1)优化焦池过滤网的类型

在保证冷切焦水流通量的情况下,选择多道过滤网、目数相对更小的滤网,尽最大可能将粉焦阻隔在焦池内部。2016年装置大修期间,在冷切焦水进入焦池前安装一道滤网,尽可能的将粉焦和淤泥过滤掉。

2)加强冷切焦水罐工艺操作

缩短冷切焦水罐的旋流周期,每次焦炭塔除焦结束后进行旋流,增大冷切焦水罐旋流的用水量,不断扰动罐底,尽量清除罐底的粉焦。对于冷切焦水罐水面上的浮焦,通过提高冷切焦水罐的液位,使得浮在水面的浮焦从罐顶溢流线除去。

3)采用机械措施清理

定期对冷切焦水沉淀池、冷切焦水提升池进行抓焦清理,减少累积在池底的焦粉和淤泥,改善冷切焦水水质。

2.3 取得的效果

通过采取以上措施,有效减少了冷切焦水系统存在的焦粉和淤泥,减少了冷切焦水罐底部沉淀的焦粉,改善了冷切焦水水质,有效降低了冷焦水泵、高压水泵的安全运行风险,减缓设备内部的磨损,保障设备安全可靠长周期运行。

3 含硫污水乳化、油含量高

Ⅲ焦化含硫污水主要是加热炉注汽和焦炭塔小吹汽带至分馏塔产生,由于出装置含硫污水含油量较高,对下游污水汽提装置产生冲击,制约装置平稳运行。通过对含硫污水泵入口、出口及出装置阀组处采样,发现含硫污水呈乳化状态,分析水中油含量高达10 000 mg/m3,将样品进行静止后发现样品分层,上层附有厚厚的油层,见图3。

图3 含硫污水泵入口、出口及出装置阀组处含硫污水样品

3.1 原因分析

通过对比放空塔顶回流罐和分馏塔顶回流罐中的含硫污水的乳化、含油情况,发现放空塔顶回流罐中的含硫污水几乎没有乳化含油问题,而分馏塔顶回流罐中的含硫污水乳化含油次数较多,分析其原因主要与回流罐的容积有关,放空塔顶回流罐容积为598 m3,而分馏塔顶回流罐容积为224 m3。回流罐的容积越大,沉降时间越长。

3.2 解决措施

针对含硫污水乳化和含油问题,工艺上采取的调整手段有限,主要是增加含硫污水沉降时间和采取技术措施进行油水分离。

1)已采取的措施

含硫污水中的油含量高,主要是油水分离程度不够,静止沉降时间不足,形成油包水、水包油现象。2016年装置停工消缺检修时,优化了含硫污水流程,在原有流程的基础上,增加一台容积为56.52 m3的分液罐对含硫污水进行二次分离,见图4。

图4 含硫污水系统改造后流程

2)已采取的试验措施

采用了陶瓷纤维膜分离技术进行试验,分离的油相回到分馏塔顶回流罐,水相送出装置。同时采取了向含硫污水系统注入破乳剂的试验,改善含硫污水乳化问题,破坏油包水、水包油现象,使油相聚集在含硫污水的上层,彻底将油相从含硫污水中分离出去。

3.3 取得的效果

在含硫污水原流程的基础上增加一台分液罐来增加沉降时间后,含硫污水乳化含油问题有所改善,但未能完全解决问题。

通过膜分离后的含硫污水油含量明显减少且乳化程度也大大降低,但由于膜分离装置设计流量较小,能否应用于大流量的生产装置中,还有待进行验证。

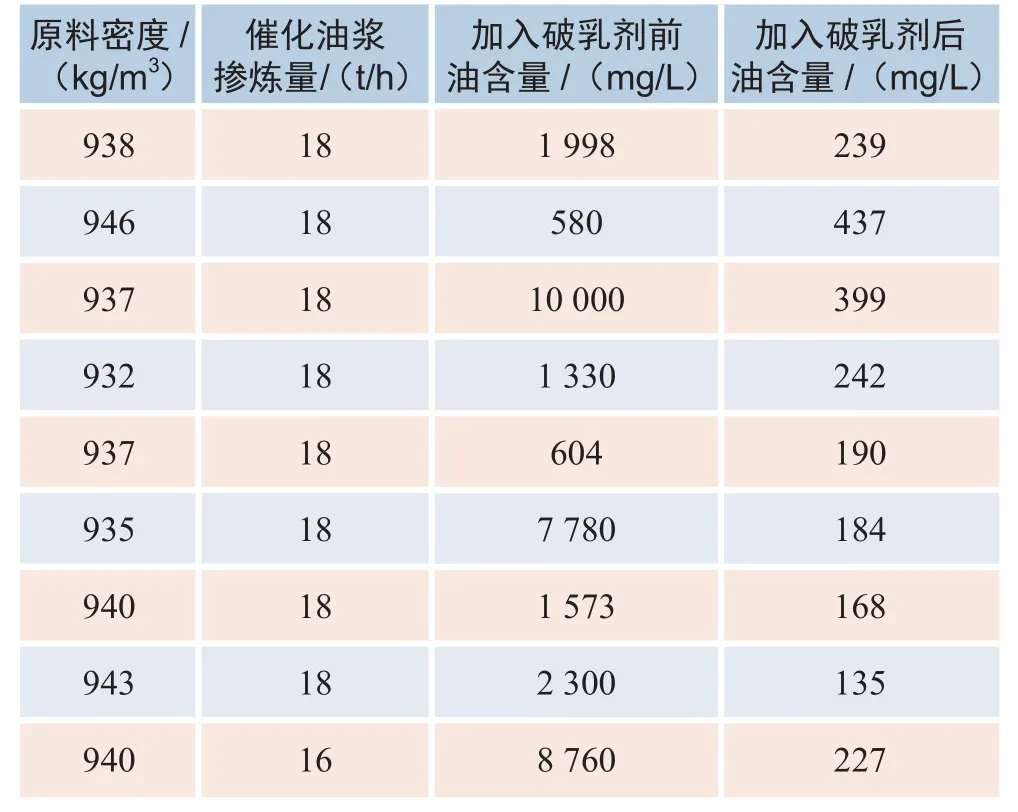

含硫污水添加破乳剂前后样品如图5所示,化验数据如表1所示。

图5 破乳剂加入前后样品比对

表1 加入破乳剂前后含硫污水化验数据

通过表1可以看出加入破乳剂前含硫污水中油含量最大高达10 000 mg/L,加入破乳剂后最高为437 mg/L,最低只有135 mg/L,破乳剂对含硫污水乳化及油含量高问题有一定的效果,为后续的工业应用提供技术支撑。

4 生产弹丸焦时焦炭塔晃动剧烈

焦化装置原料主要是减压渣油、催化油浆、脱油沥青(DOA),反应原料优劣的主要指标是原料密度和残炭,残炭一般变化不大,主要是原料密度变化较大,在原料密度较大时(970 kg/m3),极易产生弹丸焦。焦炭塔正常生产时,尤其是焦炭塔大吹汽时,能够明显感受到整个塔体、框架剧烈晃动,管线拉伸摩擦严重,存在设备本质安全隐患,影响装置安全平稳生产。

4.1 原因分析

分析焦炭塔晃动的原因主要与原料性质有关,表征原料性质的指标主要有饱和烃、芳香烃、胶质、沥青质。胶质、沥青质含量越高,焦化反应越易产生弹丸焦,虽然产生弹丸焦意味着装置经济效益好,但负面影响也大,所以装置操作中要严格控制弹丸焦的产生。焦炭塔晃动还与焦炭塔内气速有关,气速越大,焦炭塔受到的冲击就越大。

4.2 解决措施

针对焦炭塔剧烈晃动问题,可以从以下几方面入手:1)系统上优化焦化原料性质,改善原料油性,尽量控制在合理的水平。2)工艺上对原料密度较大时可以适当降低加热炉出口温度、提高焦炭塔的操作压力、增大循环比以改善原料油的性质。3)Ⅲ套延迟焦化焦炭塔直径9.8米,在焦炭塔晃动时,主要是塔顶晃动比较剧烈,拟计划在塔顶安装阻尼器,增加焦炭塔顶配重,减缓晃动程度。

4.3 取得的效果

系统上优化原料性质,可以减缓焦炭塔的晃动问题,但是不能完全消除。调整工艺操作,调整过程需要时间,并且效果有限,提高焦炭塔的操作压力对分馏塔及压缩机运行都有影响,正常操作中焦炭塔的操作压力一般不做调整,而调整装置循环比则会影响装置的加工量及液体收率,这些调整操作对装置影响也较大,一般不做大的调整。焦炭塔顶增加阻尼器从方案上看对减缓焦炭塔晃动有效果,但实际效果还需实施后验证。

5 结论

Ⅲ套延迟焦化装置通过优化工艺操作,可以改善球阀内部的结焦现象并计划利用装置大修优化焦炭塔分支进料球阀的汽封蒸汽线路。在冷切焦水进入折流池前增加一道过滤网及加强冷切焦水系统的操作,定期进行水罐旋流及机械清理,对冷切焦水水质有一定的改善作用。含硫污水采用添加破乳剂能够改善乳化及含油高的问题。焦炭塔顶增加阻尼器项目,塔顶支架已安装,待下一步进行阻尼器的安装,消振效果待后续安装后跟踪验证。

八面来风

延长石脑油加氢处理装置运转周期的措施

Crystaphase公司已与得克萨斯州一家炼厂联系,帮助解决延长石脑油加氢处理装置的运转周期问题。鉴于该装置的原料是储罐中的焦化石脑油,污染物含量高,压力降增大,装置被迫停止运转。Crystaphase公司建议安装CatTrap床层顶部部件,缓解焦化石脑油中污染物引起的问题。CatTrap利用一种专门的“旁通设计”,防止生成焦炭层,确保颗粒物沉积在孔隙中。CatTrap陶瓷只占有很小的反应器容积,大部分都用于装填催化剂。CatTrap装进石脑油加氢处理装置反应器后,运转周期延长两倍达到18个月。此后,Crystaphase进行了实验室分析,优化下一个周期CatTrap的装填,进一步延长运转周期。在下一个周期优化CatTrap装填以后,炼厂工程师报告,石脑油加氢处理装置的运转周期延长到27个月,未出现压力降增大问题。