医用全自动染色仪永磁同步电机驱动系统设计

2019-04-28肖志睿刘洪英严斯能庄泉洁

肖志睿,刘洪英,严斯能,庄泉洁

(1.华东师范大学 多维度信息处理上海市重点实验室,上海 200241;2.上海澜澈生物科技有限公司,上海 200240)

0 引 言

染色是观察细菌流程中重要的一步。未经染色的细菌与周围环境折光率相差很小,在显微镜下很难观察和分辨。染色后细菌呈现一种颜色而背景环境呈现另一种颜色,因此细菌的形态、数量等非常容易观察。而染色过程大多繁杂,以革兰氏染色法为例,其步骤包括初染、媒染、脱色、复染四个步骤,手动染色的方法效率低下。全自动染色仪模拟手工染色步骤,在不同的时段喷洒不同试剂,在喷洒试剂时,放有涂片的涂片盘在电机的带动下转动。为了均匀染色,需求电机在低转速下需要保持稳定的转速,而在甩干涂片上的试剂时,需要电机达到较高转速。

永磁同步电机有着极大的调速范围,且还具有电磁转矩纹波系数小、动态响应快、运行平稳等特点[1],十分适合在全自动染色仪中使用。

1 永磁同步电机矢量控制原理

1.1 永磁同步电机结构

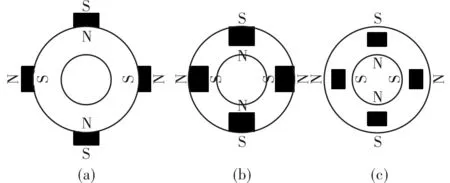

永磁同步电机由定子、转子和位置传感器三部分组成。定子结构与普通同步电机类似,由三相绕组和铁心组成。转子上安装有永磁体,其安装方式主要有表贴式、表面嵌入式、内置式[2]等。三种结构如图 1所示。永磁同步电机需要利用位置传感器来检测转子位置,因此一般在电机内部安装霍尔传感器或者光电编码器。

图1 永磁体在转子上的安装方式

1.2 d-q坐标系模型

在对交流电机的数学模型进行简化时,一般将坐标系放在定子上的静止坐标系(3 s坐标系),转换至坐标系固定在转子上并随转子一起旋转的两相d-q旋转坐标系(2 r坐标系),转换过程中以两相α-β静止坐标系(2 s坐标系)过渡。

1.2.1三相静止坐标系到两相静止坐标系的变换

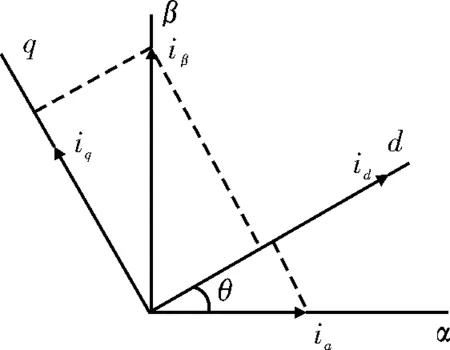

三相静止坐标系A、B、C三轴相距120度,相电流分别为ia、ib、ic。两相静止坐标系α、β轴正交。假定三相绕组的每一项绕组匝数为N1,并且电流幅值相等,根据磁动势相等原则,等效至两相绕组每一项绕组的匝数应为3N1/2。令三相静止坐标系的A轴与两相静止坐标系的α轴重合,令α,β轴上的电流分别为iα、iβ,如图 2所示,可得α,β轴上的电流[3]:

(1)

该过程把互差120°的三相正弦电流变为互差90°的两相正弦电流,该变换也成为Clark变换。

1.2.2两相静止坐标系到旋转坐标系转换

令d轴方向为永磁体磁场方向,其与α轴夹角为θ,q轴与d轴正交,电流分别用id和iq表示[4],如图3所示。可得:

(2)

图3 两相静止坐标系至旋转坐标系变换

由式(1)、式(2)可得,三相静止坐标系到旋转坐标系的转换矩阵为

(3)

1.3 矢量控制与id=0控制

矢量控制也称为解耦控制或磁场定向控制(Field Oriented Control),直流电机驱动能够对磁通和转矩进行单独控制,通过磁场电流控制磁通,通过电枢电流控制转矩。而使用矢量控制,通过坐标系变换的方法将三相等效为两相电机[5-7]。

永磁同步电机在d-q坐标系下的电磁转矩表达式为

(4)

式中,P为电机的极对数,ψPM为转子磁链,Ld、Lq为d-q坐标下的交直轴电感。由于P、ψPM为常数,产生的电磁转矩由转子磁通与定子电流iq、id相互作用产生,假定磁通电流id=0,转矩与转矩电流iq成正比关系,这种控制称为id=0控制策略。在给定转矩的情况下,这种所需定子电流最小,电机效率高,且磁通电流为0,进一步简化了永磁同步电机的数学模型。

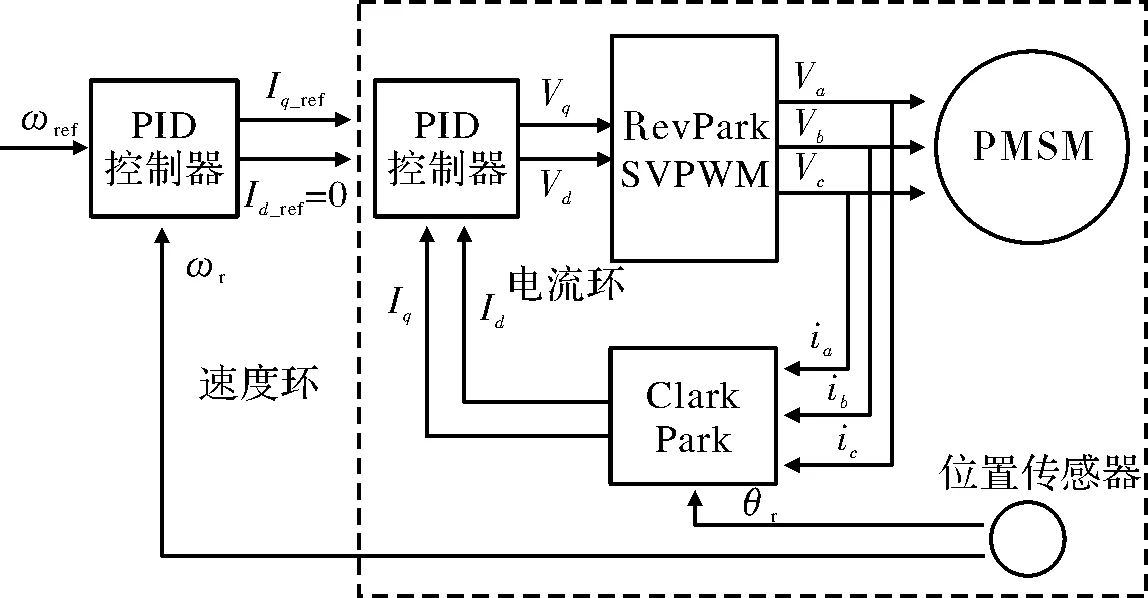

1.4 电流(转矩)控制型驱动系统

电流(转矩)控制型驱动系统的输入为转矩参考电流和磁通参考电流。控制系统内部,电流采样部分获取电机三相的电流,位置传感器得到转子位置。经过坐标系变换后,得到此时d-q坐标系的转矩电流和磁通电流。与参考电流共同输入PID控制器,预测下一步应该产生的空间电压矢量d-q坐标系分量,再经过Park逆变换,产生的空间电压矢量以空间矢量调制(SVPWM)的控制方法被执行[8],实现电流(转矩)闭环控制。

1.5 速度控制型驱动系统

在负载相同的条件下,通过增加或减少电磁转矩可以提高或降低电机的转速,因此通过动态控制电磁转矩,使电机按照规定的速度运转。速度控制驱动系统是以电流控制系统为核心,再添加外部速度反馈闭环来控制转子的速度。由位置传感器得到实际速度,与参考速度共同输入PID控制器,控制器输出作为转矩参考电流。一般也将速度闭环称为外环,电流闭环称为内环[9]。如图 4所示为速度控制型驱动系统结构图。

图4 速度控制型驱动系统

2 控制系统设计

2.1 性能指标要求

在喷洒试剂时,为了让载玻片能够均匀接触试剂,要求电机转速在20r/min。试剂喷洒结束,进入离心甩干步骤。为了避免加速过快而导致载玻片损坏,要求电机在2秒钟的时间加速至900r/min,保持该转速一段时间。离心甩干步骤结束,要求电机转速降至20r/min,进行下一轮喷洒试剂流程。

2.2 闭环系统设计

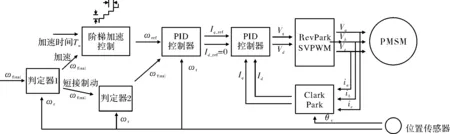

本系统采用“电流环-速度环”双闭环控制,且使用id=0的控制方法。通过改变参考速度的值来控制电机的转速。为了适合染色机这一应用,在加速过程提出一种加速时间可控的阶梯型加速方案;在制动过程中使用短接制动的方式,即让电机三相绕组短接,当制动到合适的情况时,再切换至矢量控制的方法。系统框图如图5所示。

图5 染色机控制系统框图

2.2.1加速过程

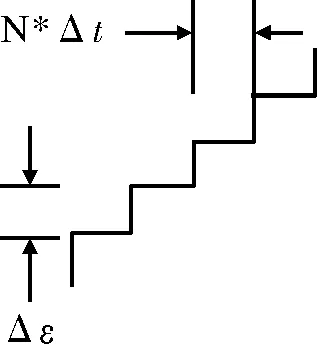

接收到目标速度ωfinal后,判定器1首先将目标速度与当前速度ωr比较,若判定为加速过程,则将目标速度与加速时间Ta输入给阶梯加速控制器,控制器自动生成阶梯型加速曲线并按照该曲线对电机进行控制。方法如图 6所示。

图6 阶梯加速示意图

使用滴答时钟作为控制系统时基,在阶梯加速曲线中,每隔N个滴答时钟周期,就将参考速度增加Δω。如此将加速过程离散化,实现了加速时间可控的加速过程。滴答时钟数计算公式如下:

(5)

式中,Ta为要求的加速时间,Δω为参考速度的阶梯增量,ωfinal为加速过程最终转速,ωnow为收到加速指令时电机转速,Δt为系统滴答时钟的周期。计算出的N为滴答时钟数。

2.2.2制动过程

由于系统在一次完整染色过程中需要进行多次染色-甩干操作,因此还需考虑电机的制动方案。

在制动过程中,电机处于发电状态,制动过程系统的能量由高变低,减小的能量主要有三个去向:返回电源,电机内部电阻发热、摩擦发热[10]。且负载越大,减速过程需要耗散的能量越多。

控制系统软件制动有三种可行的方法,分别为能耗制动、反接制动、短接制动[11]。

能耗制动将H桥的驱动信号切断,电机将多余的能量通过内部电阻发热和摩擦发热消耗,能耗制动控制方式比较简单,对硬件电路产生的影响较小,但是其制动时间最长。

反接制动是在电机的制动阶段通过控制H桥驱动信号,使其产生相反方向力矩,制动效率最高,电机能够迅速的停止。但是制动时产生的大量能量会由H桥上管进入电源母线电压,使得母线电压升高,可能会烧毁元器件或触发直流电源的过压保护。另外,若制动过程控制不当,容易造成电机来回抖动,电机达到稳定的时间变长。

短接制动是将H桥的上三路晶体管关闭,而将下三路晶体管打开,使得电机三相绕组短接。电机制动时,变化的转子磁场切割定子绕组,在定子绕组内产生感应电流,该感应电流与旋转磁场相互作用,产生制动转矩。短接制动方法制动效率介于能耗制动和反接制动之间,且对硬件电路产生的影响较小,故在染色机这一应用中选择短接制动方式。具体实现方式为如图5所示:接收到目标速度ωfinal后,若判定器1判定为制动过程,进入短接制动状态。进入短接制动状态后,判定器2判断短接制动状态是否结束,若是,则将ωfinal作为参考速度输入速度环,恢复矢量控制方法。若为否,则保持短接制动状态。

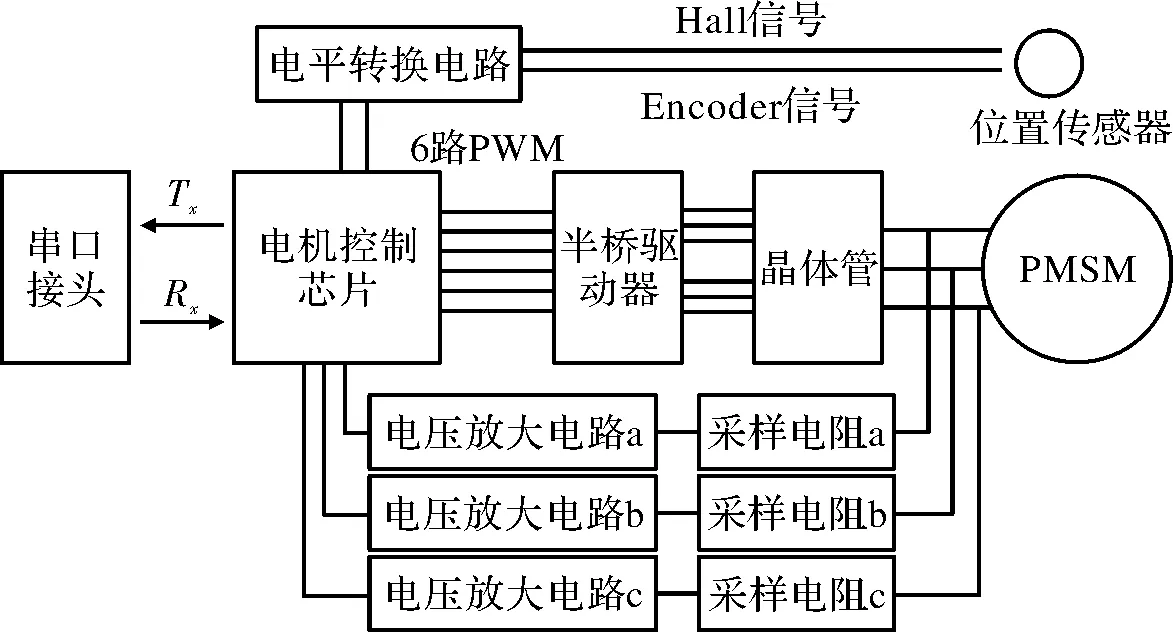

2.3 硬件电路设计

自主设计了适用于该应用的电机驱动板,驱动板的结构如图7所示。

图7 驱动板结构示意图

电机控制芯片型号为意法半导体的stm32f401rbt6,内部经过矢量控制算法,产生6路PWM波输入给半桥驱动器,半桥驱动器的输出控制3路H桥晶体管的驱动信号。

电流采样方面,使用三采样电阻的电流采样拓扑结构,每一路的采样电压经过电压放大电路后,输入给电机控制芯片内部的ADC模块,以读取流经三相定子绕组的电流。其中,采样电阻取25mΩ,电压放大倍数为15倍。

位置传感器信号,例如霍尔传感器、编码器信号,经过电平转换电路,将5V的信号转换为3.3V,再输入电机控制芯片,以获得电机转速,旋转角度等信息。

另外,控制芯片的串口部分特别引出,来与染色机主控芯片进行通信,也可在调试时进行数据打印。

选用的电机额定电压24V,额定电流3A,额定转速3000r/min,极对数4对。

3 实验测试及结果

使用驱动板进行了加速过程、制动过程、以及制动母线电压测试的实验。电流环频率设定为20kHz,速度环频率设定为500Hz。对于速度的测试,系统中每隔10ms读取一次转速,最后再通过串口一次性打印记录的若干秒的速度信息。相关结果如下:

图8为不同负载和不同加速时间从0r/min加速至900r/min的时间-速度曲线。

图8 加速过程测试

其中,轻负载只在电机轴上安装了载玻盘支撑架,重量约为0.2kg,而重负载还增加放置载玻片的载玻盘和12片载玻片的重量,重量约为1.2kg。

对比图8(a)、图8(b)可以看出,在轻负载条件下,设定1.5s和2s的加速时间,电机能够在准确的时间达到规定的转速,且速度稳定快,基本没有速度过冲现象。图8(c)曲线图:重负载条件下,电机也可以在设定时间达到规定的转速,但由于负载更重,高速旋转时速度调节更加困难,出现3%左右的速度过冲,在PID控制器的调节下,转速逐渐逼近900r/min的目标转速,在大约2.8s时速度达到稳定。整体来说,提出的阶梯型加速方案达到了加速时间可控的要求。

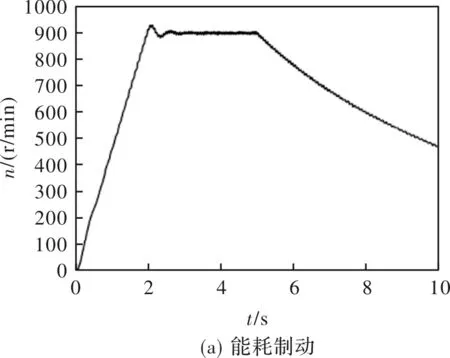

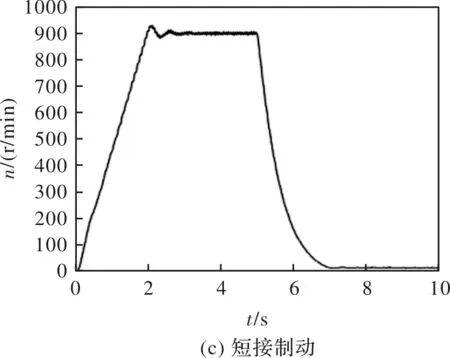

图9为三种制动方法的速度-时间曲线。首先设定在2s的时间由0r/min加速至900r/min,等待速度稳定后,在时间t=5s时开始制动,制动的目标速度为20r/min。

图9 制动过程测试

图9(a)为能耗制动,能耗制动耗费的时间最长,在10s时,转速在450r/min左右,电机完全停止需要20s的时间;图9(b)为反接制动,反接制动虽然速度下降的最快,在5.3s左右第一次达到20r/min。但此时无法保持20r/min的目标速度运行,而是速度继续下降,产生了反转现象,反向运动速度最高达到-130r/min。之后经过多次来回抖动,在7.3s左右稳定至目标速度;图9(c)为短接制动方式,制动效果远优于能耗制动,在转速较高时,定子绕组内感应电流大,因此产生的制动转矩也更大,制动效果更为明显。随着转速降低,产生的制动转矩也降低,制动效果随着转速的减小而下降。且在转速接近目标速度时恢复矢量控制,能够很平稳的过渡到目标转速,没有出现反转或者抖动的现象,整个制动过程持续2s。

图10为三种制动方法下,使用示波器测得的母线电压,如图10(a)、图10(c)所示,以能耗制动、短接制动的方式对于母线电压无影响,电压稳定在12V。图10(b)采用反接制动方法,在制动时母线电压明显提升,最高达到18V左右。

图10 制动时母线电压

综合来看,采用短接制动方式既能获得较高的制动效率,也对母线电压和其他器件的影响较小,是作为染色机这一应用最佳的制动方式。

4 结 语

本文对永磁同步电机在染色机这一应用中的起动和制动方法进行了讨论,提出了加速时间可控的阶梯型加速方法,实验结果也表明该种方法是有效的。在制动方法上,分析了三种制动方法的优缺点,最终选择短接制动,并在恰当时间点恢复矢量控制的制动方法。该方法较能耗制动和反接制动均有明显的优势。