炼钢降低系统温度的生产工艺优化实践

2019-04-26王启均

李 斌,王启均

(萍乡萍钢安源钢铁有限公司安源炼钢厂,江西 萍乡 337000)

随着钢铁行业增产降耗的需求,各钢铁企业大力推进提高产能的工作,炼钢工序则通过强化生产、优化工艺、设备改进等手段来实现产钢最大化。利用提高废钢比,降低铁耗成为主要方式,而工序系统热量的挖掘成为该项工作的重要切入点。安源炼钢厂为进一步挖掘炼钢系统温度热量空间,以降低转炉出钢温度、降低温降值为主线开展工作,实现了低铁耗条件下生产的需要,取到明显效果。

1 工艺及装备条件

安源炼钢厂有三座60t氧气顶底复吹转炉,三台170mm2*170mm2的六机六流R8m弧形连铸机,如下图所示,铁水物理热在1260℃~1320℃(含铁水罐加废钢),铁水硅在0.43%左右,三座离线合金烘烤炉,两台在线钢包烘烤器,整体浇注料钢包,干式料快换水口中间包,钢种主要为HRB400(E)系列。

图1 安源炼钢厂连铸机示意图

2 炼钢系统温度现状

公司于2018年11月后实施钢筋新国标成分,在消化合金用量增加带来温度损失的基础上进一步降低铁耗,生产工艺上必须要实现系统温度新平衡。生产工艺优化前的温度现状见表1。

表1 炼钢系统温度情况(以2018年9月~10月为例)

不利的影响因素主要在三个方面:生产周期长,提高了温度;工作质量差,人为浪费了温度;工艺保温缺失,损失了温度。比如:生产周期长达24min,炉机节奏不匹配,出钢时间长达3min~4min,合金烘烤温度低,吹气强度大,钢包不能100%加盖,钢水全程保温措施不到位等等。

3 生产工艺优化控制方向

根据生产工艺的现状,明确了从两个方面进行控制:一是必须挖掘炼钢工序总温降值的降低,二是必须挖掘连铸钢水过热度的降低。二者的降低值决定了转炉出钢温度降低值,出钢温度的降低决定了能够支撑转炉热平衡的铁耗水平。系统温降挖潜环节为出钢温降(Δt1),吹气温降(Δt2),钢水在连铸温降(Δt3)。HRB400钢理论液相线温度约为1503℃左右,生产工艺优化前钢水过热度约为32℃,存在挖潜空间。

4 生产工艺优化控制措施

通过一系列的控制措施,今年以来钢水过热度降低约4℃~5℃,系统温降值降低约15℃,出钢温度由原先约1660℃降到目前约1640℃。

4.1 加快生产节奏,缩短冶炼周期

氧枪、转炉倾动电机、天车等设备按秒提速,生产组织减少间隙时间,提高转炉一次倒炉率,同时控制连铸钢水镇时,打击生产事故等措施,冶炼周期缩短约1.5min~2min,为连铸“低温快拉”,降低钢水过热度提供了的前提条件。

4.2 调控好转炉热平衡,优化转炉辅料结构,减少热量富余

(1)根据铁水条件、生产需要调整好铁水废钢的大热平衡,从源头控制给炉长的热量不能富余太多,终点温度按1620℃~1640℃控制,小热平衡调节由炉长控制留渣量、渣料、供氧等。

(2)优化转炉辅料结构。一是1月~4月试用了镁球(约4kg/t)替代部分轻烧白云石,减少了轻烧白云石在炉内吸热损失;二是推行少渣炼钢降辅料,今年1月~8月比去年减少石灰+轻烧白云石+石灰石+降温含铁材料共4.04kg/t。

4.3 降低并稳固各工序主要系统温降值

(1)增大出钢口套内径。由原来Φ165mm逐步调为Φ170mm、Φ175mm,出 钢 时 间 由3min~4min缩 短 到2min~3min,降低出钢温降约9℃~10℃,由于合金用量的增加,抵消了部分出钢温降,体现为出钢温降降低约5℃~6℃。

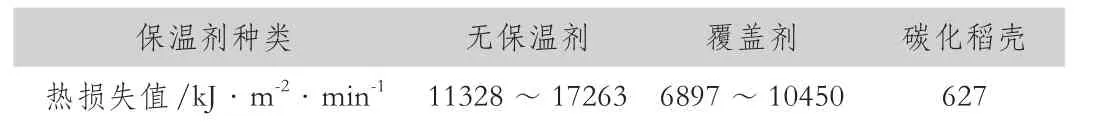

(2)抓好钢包全程吹气,控制吹气强度,改进钢包保温。出钢采取全程吹气约2min,到吹气站后硬吹2min后取样改软吹,软吹大小以钢水裸露面积<500mm为准,不得靠延长吹气时间或吹气大小来降温。同时,在原来覆盖剂保温的基础上,增加了保温效果更好的碳化稻壳。优化后吹气温降降低约2℃~3℃。保温剂对钢液液面热损失的影响,见表2。

表2 保温剂对钢液液面热损失的影响

(3)加强合金烘烤管理,投入新型合金烘烤炉。在没有投入新合金烘烤炉前,合金烘烤温度按200℃目标控制,8月底投入新合金烘烤炉后,合金烘烤温度将按400℃~500℃目标控制。

(4)完善钢包加盖系统和中间包保温措施。通过设备采购质量更好的钢包加盖油缸,提高了使用寿命,保证了大包加盖>90%;中间包也采用了碳化稻壳“黑面”保温,中间包盖板的孔洞、间隙进行密封保温;钢包大包保护浇注率由原来70%左右提高到85%以上。

(5)强化连铸机工况管理,提高责任心,提升连铸拉速。拉坯周期缩短,拉速由1.9m/min~2.0m/min提高到约2.2m/min~2.3m/min,支撑了钢水过热度的降低,同时叠加保温措施,连铸温降值降低约8℃~10℃。

5 实施效果

工艺优化后,总的系统温降值由约125℃下降到目前约110℃,钢水过热度由约32℃下降到约28℃,转炉出钢温度由1660℃下降到1640℃,铁耗由约860kg/t降到近三个月829.2kg/t。

6 结束语

炼钢系统温度的优化是个系统工程,现阶段主要通过加快生产节奏、加大出钢口内径、加强保温等措施取到的效果,若下一步合金烘烤炉正常使用以及废钢预热、钢包全程加盖等改进措施推进到位,系统温度将进一步得到下降。