复称数据采集系统在聚脂包装中的应用

2019-04-23霍再雄

霍再雄

(中石化仪征化纤有限责任公司,江苏 扬州211400)

聚酯行业吨袋包装系统[1]至今还未实现全自动化作业,包装好的产品需要按照一定比例人工复称抽检以检验其包装质量是否合格。复称数据由操作人员现场手工记录,一段时间后再手工录入电脑保存,存在操作繁琐、准确性差、中心控制室无法实时监控包装质量等问题。

中石化仪征化纤有限责任公司复称设备通过配置4~20 mA[2]输出卡或RS-485输出卡可以将称重信号实现远传,但4~20 mA信号在远距离传输时精度较差[3],故最终采用配置RS-485输出卡的办法。数据实现远传后,只需在远端识别处理,数据便可采集到复称数据。

1 复称数据采集系统架构

复称数据采集系统将复称数据经COM2组件由RS-232协议格式转换为RS-485协议格式传输到中心控制室,经数据转换模块ADAM4520转换为RS-232协议格式进入数据采集机,再经过应用程序识别、处理后送至数据库服务器,复称数据采集系统架构如图1所示。

图1 复称数据采集系统架构示意

数据库服务器同时提供Web服务[4],局域网[5]中的用户通过Web浏览器访问服务器,实现对复称数据的查看、统计、分析和管理。该公司共8条包装线,其中6条包装线每条配置1台复秤,即图1中1~6号复秤,其余2条包装线共用1台复秤,即图1中7号复秤。公司内部6台复秤共用1台数据采集机,7号复秤位于分部,距离较远,单独设置数据采集机,利用公司局域网实现数据采集机与数据库服务器的连接。

2 复称数据采集系统硬件构成

2.1 复 秤

复称数据采集系统全部复秤设备基本配置中均带RS-232接口,由于RS-232接口传输距离不能超过15 m[6],而现场离数据采集机较远,通过COM2组件可以将RS-232接口转为RS-485接口,从而实现了信号的远距离传输。

为了能正常采集数据,需要将称重控制器做如下设置:

1) 菜单F4.2.2“COM2 Assignment”设为“1”,即COM2端口输出方式设置为连续输出。

2) 菜单F4.3.2.1“COM2 Baud Rate”设为“5”,即COM2端口通信传输速率设置为9 600 bit/s。

3) 菜单F4.3.2.4“COM2 Interface”设为“1”,即COM2端口通信类型设置为RS-485接口。

2.2 通信转换模块

数据采集机不能直接接收RS-485协议格式的数据,因此必须在主机端通过ADAM4520将RS-485数据转为RS-232数据,该模块不需任何软件驱动,硬件配置正确即可实现转换功能,使用10~30 V直流电源供电。信号端具有直流3 kV隔离保护,能有效防止模块在受到高压冲击时损坏。该模块数据传输速率出厂默认值为9 600 bit/s,与称重控制器一致。

每路数据传输应配置1个通信转换模块,该项目本部配置了6个通信转换模块,数据采集机需处理6路RS-232信号,为此配置了2块RS-232 PCI通信卡,每块通信卡提供4个可选电涌保护RS-232/422/485端口,带有直流2 500 V的光隔离保护[7]功能,能保护PC和设备,防止环境中的干扰信号冲击损害。

2.3 数据采集机和数据库服务器

为节省成本,2台数据采集机分别设在两间中心控制室,利用原有的办公电脑,安装了RS-232PCI通信卡,通信转换模块就近安装于数据采集机的操作台内。

专用数据库服务器设在下属某分公司,用于接收数据,并提供Web服务,数据库软件采用SQL Server 2008[8]。

2.4 网 络

称重控制器和数据采集机之间用RS-485专用电缆连接,数据采集机与数据库服务器之间的数据传输依托该公司现有的以太网,不需架设专用网络。

3 复称数据采集应用软件

3.1 算 法

以现场复称1袋切片为例: 开始时,秤上质量为0,程序读取称重控制器发送过来的质量值并将其显示在软件界面上。采集到的数据为有效数据且秤处于稳态,程序将质量值赋值给临时存储变量。因秤上质量为0,即质量值临时存储变量为0,因此将写入数据库使能位置1,为下一次采集做准备,如此循环直到秤上质量不为0。当袋装切片放在秤上,质量稳定时,质量值临时存储变量不为0,程序开始判断质量是否有效进而决定是否写入数据库: 先判断上一次采集到的质量值是否为0,因复称过程开始时质量值总为0,所以将当前质量值赋值给上一次采集到的质量值存储变量。当程序再次采集到一个数据后上一次质量值存储变量不再为0,将新采集到的数据赋值给当前质量值存储变量。如此数据在有效范围内(如1 000~1 150 kg),并与前一次的数据相比差值在允许范围内,如不大于0.2 kg,则计1次比对成功。如此循环,如果后续采集到的50个数据均比对成功,则将第49个数据作为复称质量值写入数据库,将写入数据库使能位置0,计数器和前一次质量值临时存储变量置0,完成一次复称记录,复称程序流程如图2所示。

复称过程中如果相邻两次采集到的质量值差值超出允许范围而比对成功次数没有达到50,则该轮判断结束,程序从该数据开始再往后取数据进行比对,以此类推。如果袋装切片长时间放在秤上,因数据写入数据库后使能位置0,所以不会继续往数据库写入数据。因程序中有质量有效区间判断,所以明显非正常的质量,如人站在秤上,该系统不会记录。

图2 复称程序流程示意

该系统算法设计之初考虑整个复称过程从电子秤显示的质量来看,是一个由零增大到最大值,再减到零的过程。该设想取最大值作为最终复称数据,干扰太多,要排除干扰,需要进行大量试验,算法调试工作量极大,而且容易出现假数据。如前文所述,将算法进行了简化,实际应用证明,改进后的算法效果良好,出现无效数据的概率很小。

在包装现场,袋装切片是通过行吊吊至电子秤上的,因操作人员熟练程度等原因有时并不能一次性将其比较平稳地放在秤台的中央,这时就需要将袋子吊起重放,而数据采集系统会按2次复称过程进行计数,但实际上是同一次。因该过程一般时间较短,而正常2次复称过程时间间隔较长,因此系统采用了设置延时的办法来判断。系统40 s内如采集到2次或多次复称数据,则最近一次的数据进入数据库。

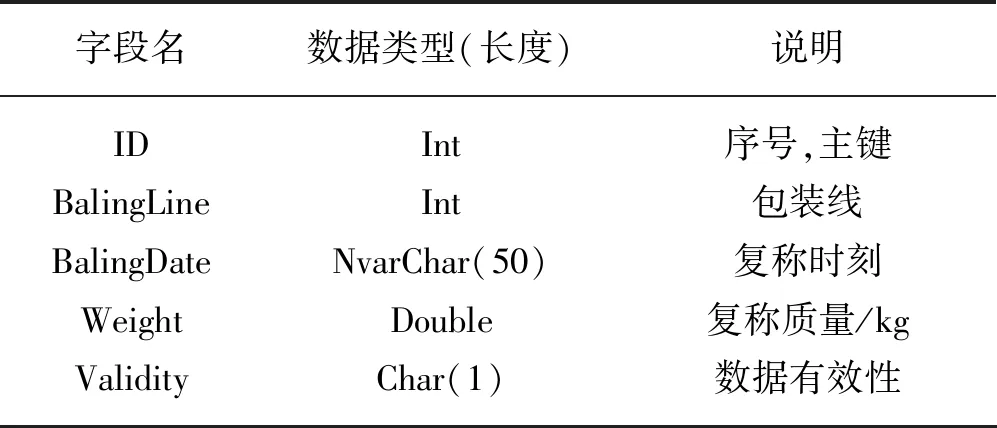

3.2 数据库

数据库用于存放复称数据,以便用于Web发布,另外网页因涉及用户权限的管理,因此对用户也建立了一张表。复称数据库见表1所列。

表1 复称数据库

3.3 系统设置

而数据采集机利用现有的办公电脑,使用频繁,有时还需要重启。为保证复称数据采集系统的准确统计,必须实现程序在后台不间断的运行而且不能耗费太多系统资源。上述算法基于C#,程序编译后生成的应用程序可脱离C#开发环境独立运行,耗用资源很少,因而只要保证该程序不间断运行就可以保证数据的自动采集,通过修改注册表可以实现数据采集应用程序随系统开机启动,另通过在系统盘用户文件夹下建立配置文件ScaleConfigue.xml,可以配置各个端口对应的包装线。

系统投运初期,安装于上位机上的数据自动采集应用程序频繁自动退出。为了解决该问题,另外设计了一个检测进程,每60 s检测一次数据采集进程reweight.exe,检测到系统中无该进程则强制启动该进程,问题得到了一定的改善,但并没有从根本上解决。考虑到数据库只设有1张表,各生产线的称重控制器同时向表中发送数据时会导致数据量大造成程序自动退出,改造时增加了表的数量,即每台秤对应1张表后问题得以解决。

在网页设计[9]方面,系统具备数据查询、导出功能,并能绘制折线图进行比较。设计了复称质量超限(如超出1 052.4~1 054.4 kg)或间隔时间过短时,短于1 min,标记红色,以提醒查看者可能出现了不正常的复称情况。

4 结束语

该系统投运以来运行平稳,数据有效性达到99%以上,网页设计简洁高效,复称数据采集系统现已在该项目所在公司内部推广使用。该系统实施后一定程度上降低了现场操作人员的工作强度,复称数据记录更加准确,也方便了管理人员对复称数据的查看、统计、分析和管理,实现了中心控制室对包装质量的实时监控。由于现场使用行吊人工复称速度较慢,限制了抽检率的提高,后期考虑配置辊道称代替电子平台秤,预计使抽检率能达到100%,可有效提高包装质量。