液压支架大流量安全阀的仿真试验

2019-04-23朱会东李鸿岩

□ 朱会东 □ 李鸿岩

1.阜新高等专科学校 机械系 辽宁阜新 123000 2.北方重工石油装备有限公司 沈阳 110141

大流量安全阀是液压支架的重要组成元件,通常指流量大于100 L/min的安全阀[1]。大流量安全阀的主要用途是限制立柱内的最高压力,以防止液压支架在受到各种冲击载荷时导致系统压力急增,进而造成液压支架部分元件损坏。使用该安全阀可保障工矿企业安全生产及工人的生命安全[2]。

大流量安全阀与其它普通安全阀相比,工作状态为瞬变过程,具有动作时间短、压力高、流量大、动态特性强的特点[3-5]。衡量大流量安全阀的动态性能指标主要有动态压力超调率、开启时间、压力稳定时间、动态稳定性等,通过研究这些动态性能指标,可以为设计大流量安全阀提供依据[6-8]。

1 大流量安全阀仿真试验系统

1.1 工作原理

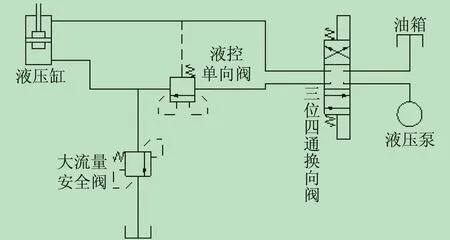

图1所示为大流量安全阀仿真试验系统简化回路。在液压支架升起的过程中,乳化液经换向阀、液控单向阀至立柱下腔,使支架升起。当支架需要下降时,乳化液通过液控口的压力作用使液控单向阀反向打开,立柱下腔的乳化液流回油箱。在井下采煤过程中,由于采煤工艺引起地质条件变化,会使岩石层顶板作用在支架顶梁上的压力突然增大,超过支架的工作阻力。由于液控单向阀的闭锁功能,这时立柱下腔的压力会迅速增大。当压力大于安全阀的调定值时,高压乳化液顶开安全阀阀芯,下腔乳化液经安全阀溢出,起到保护支架系统安全的作用[9]。

图1 大流量安全阀仿真试验系统简化回路

1.2 建模

在ADAMS Hydraulics软件中创建模拟液压回路[10-11],依次创建流体、压力源、控制阀、液压缸等部件,并设置相应参数,连接成液压回路。在ADAMS Hydraulics软件中应用Connect命令功能,逐个选择相应液压元件端口,并连接在一起,再将此液压回路虚拟连接在液压缸机械仿真模型上,分别进行静力学和运动学仿真试验分析[12]。

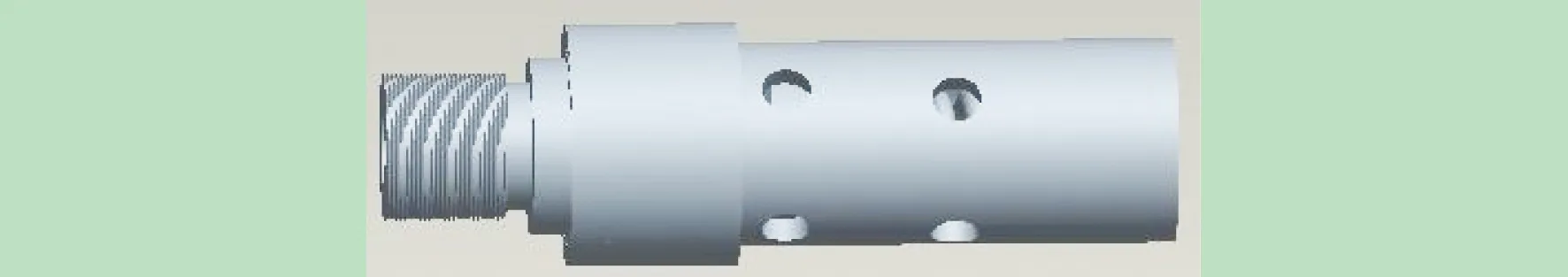

安全阀仿真模型采用直动式结构弹簧,公称压力设置为50 MPa,公称流量设置为500 L/min。利用最新研制设计FAD160/40型安全阀的经验,并进行改进,装配后的安全阀实体模型如图2所示,主要由接头、过滤架、过滤网、阀芯、密封圈、弹簧、弹簧座、调压螺栓等部件组成。

图2 安全阀实体模型

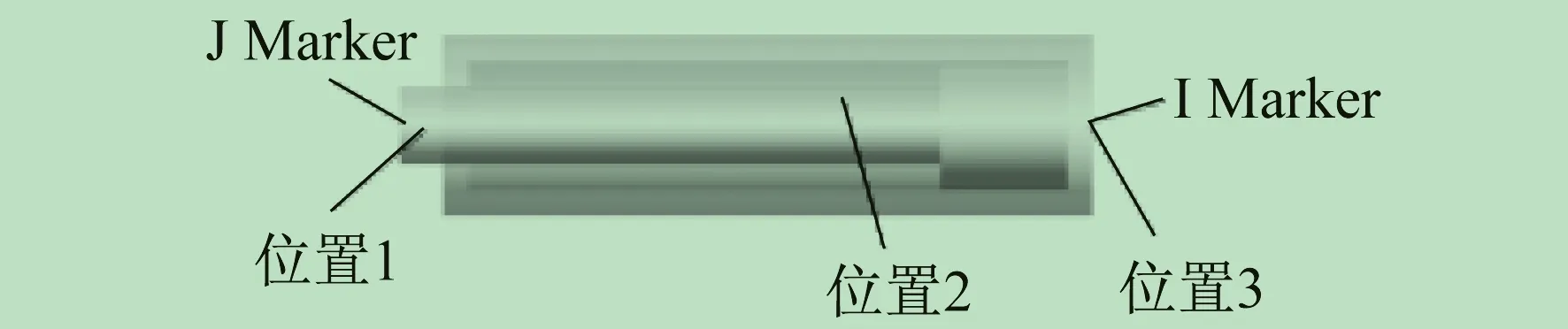

在Pro/E软件中建立液压缸实体模型,如图3所示。利用Pro/E与ADAMS之间的无缝连接功能,将液压缸实体模型导入ADAMS Hydraulics软件。导入过程中既要尽量合并没有相对运动的零部件,又要确保实体模型的真实度。进行仿真前,要检查模型的材料和质量等重要参数设置是否正确,以确保液压缸实体模型的准确性。

图3 液压缸实体模型

在液压缸实体模型活塞端位置1处施加阶跃型冲击载荷作用力,其函数表达式为step(time,2,0,2.1,-1.2e+6)+step(time,3.0,0,3.001,-0.5e+6)+step(time,3.3,0,3.301,+0.5e+6)。在液压缸缸体位置2处设置附加滑移副。在液压缸右端位置3处设置附加固定副,以保证液压缸与大地固定。在液压缸活塞杆左端位置处确定J Marker点,在液压缸缸体右端位置处确定I Marker点。

对于已建立的压力源、三位四通换向阀、液控单向阀、大流量安全阀、液压缸、油箱等元件,依次单击端口,连成一个回路,从而建立整个大流量安全阀仿真试验系统。

2 仿真结果分析

在大流量安全阀仿真试验中,对立柱活塞额定工况只选取施加一种阶跃型载荷冲击进行动态仿真,分析在此种载荷冲击下大流量安全阀的动态性能是否满足设计要求。

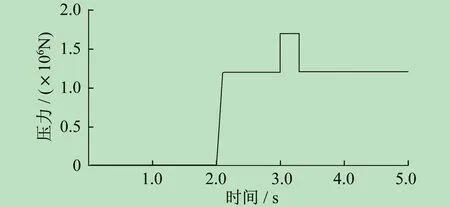

2.1 立柱活塞

对立柱活塞施加阶跃型载荷冲击,如图4所示。0~2 s立柱活塞不受外力作用,只受液压力作用向外伸出,即液压支架升架。2~5 s立柱活塞主要受1 200 kN作用力,立柱正常工作,液压支架处于恒压阶段。其中,在3~3.3 s立柱活塞突然受到一个1 700 kN阶跃型载荷冲击,破坏了立柱的恒压状态,使立柱腔内压力迅速上升。如果安全阀不能及时开启溢流,可能带来的后果是立柱压弯、压粗、爆裂,以及顶梁和底座箱等焊接构件开焊、断裂。

图4 阶跃型载荷冲击

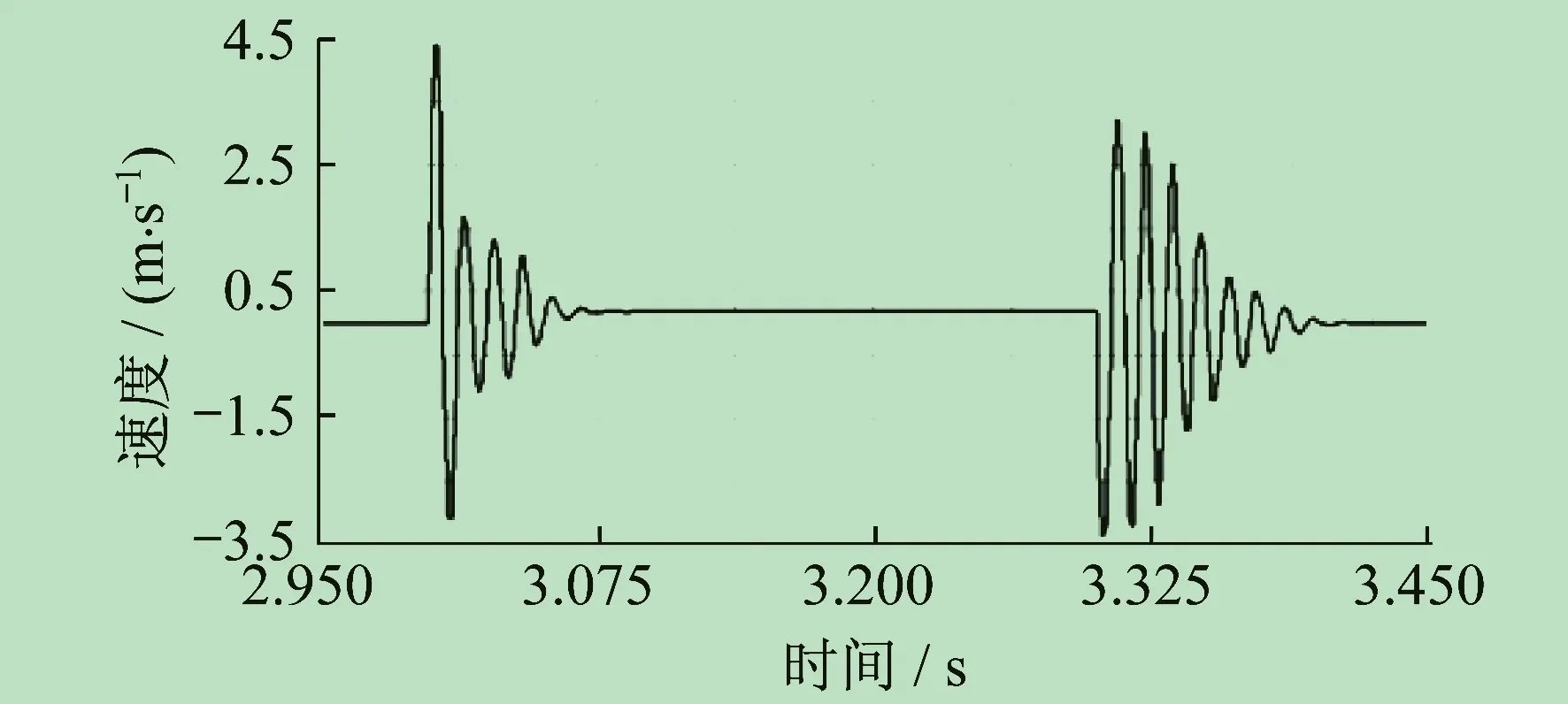

立柱活塞在承受阶跃型载荷冲击时速度变化情况如图5所示。2.95~3.00 s立柱活塞速度为0,3.00~3.075 s立柱活塞速度变化剧烈。由于载荷冲击的突然作用,使3.003 s时立柱活塞回落速度最快,达到4.4 m/s。立柱活塞的回落势必引起液压缸内压强陡增,此时液压缸内最大压强为52.5 MPa,如图6所示。液压缸缸体选用的材料能承受的最大压强为54 MPa,如果大流量安全阀不能及时开启,那么势必造成立柱压弯、压粗,甚至爆裂。由图5可以看出,立柱活塞在不断振荡且速度越来越慢,说明安全阀在不稳定地开启溢流。3.075~3.30 s立柱活塞以0.18 m/s匀速回落,反映了安全阀在稳定溢流。3.3~3.4 s立柱活塞速度变化剧烈,这是载荷冲击撤去后安全阀关闭时引起的立柱活塞正常振荡。

图5 立柱活塞速度变化情况

2.2 液压缸

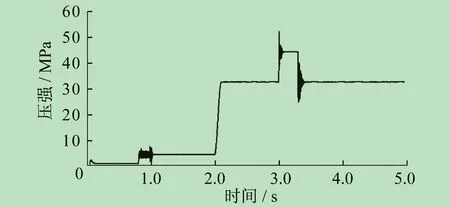

由图6可见:0~2.0 s液压缸伸出阶段,由于没有载荷作用,缸内压强低于10 MPa;2.0~3.0 s液压支架在恒压阶段,缸内压强为32 MPa;3.0~3.3 s液压缸承受阶跃型载荷冲击,其中在3.00~3.076 s有压强波动,说明安全阀开启时有振动,3.076~3.30 s腔内压强稳定在44 MPa,说明安全阀稳定溢流;3.3~3.4 s腔内压强波动很大,说明安全阀关闭过程中有振荡现象;3.4~5.0s液压缸在恒压阶段,腔内压强一直稳定在32 MPa,说明安全阀密封可靠。

图6 液压缸压强变化情况

2.3 安全阀

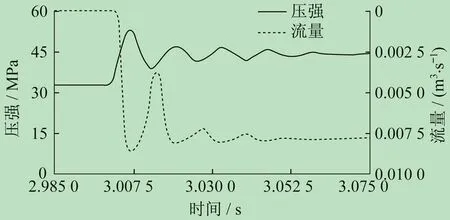

大流量安全阀的动态稳定性能要求为动态压强超调率不大于40%,开启时间短于20 ms,压强稳定时间短于300 ms,这些都是衡量大流量安全阀动态性能的重要指标,可作为设计的依据[13]。图7所示为大流量安全阀压强与流量仿真曲线,可依据图7来分析动态性能指标是否合理。

图7 大流量安全阀压强与流量曲线

液压缸制造材料所能承受的最大压强为54 MPa,计算动态压强超调率的最大值δmax=(Pmax-Pk)/Pk×100%=35%,Pmax为立柱液压缸工作腔压强;Pk为大流量安全阀开启压强。由图7可知,在3.007 s时,Pmax为52.5 MPa,此时Pk为40 MPa,计算动态压强超调率δmax=(Pmax-Pk)/Pk×100%=31%,此动态压强超调率检验值符合系统的设计要求。

由图7可知,载荷冲击在3.0~3.007 s内,液压缸工作腔压强达到最大值52.5 MPa,所用的开启时间为7 ms,此值小于20 ms,开启时间经检验满足系统的设计要求。压强从3.0 s开始变化,到3.06 s稳定在44 MPa,可得出压强稳定时间为60 ms,此值小于300 ms,压强稳定时间经检验满足系统的设计要求。在3.005 s时安全阀流量达到了最大值0.008 5 m3/s,即510 L/min,在3.05 s后流量趋于稳定,为0.007 5 m3/s,即450 L/min,流量经检验满足系统的设计要求。

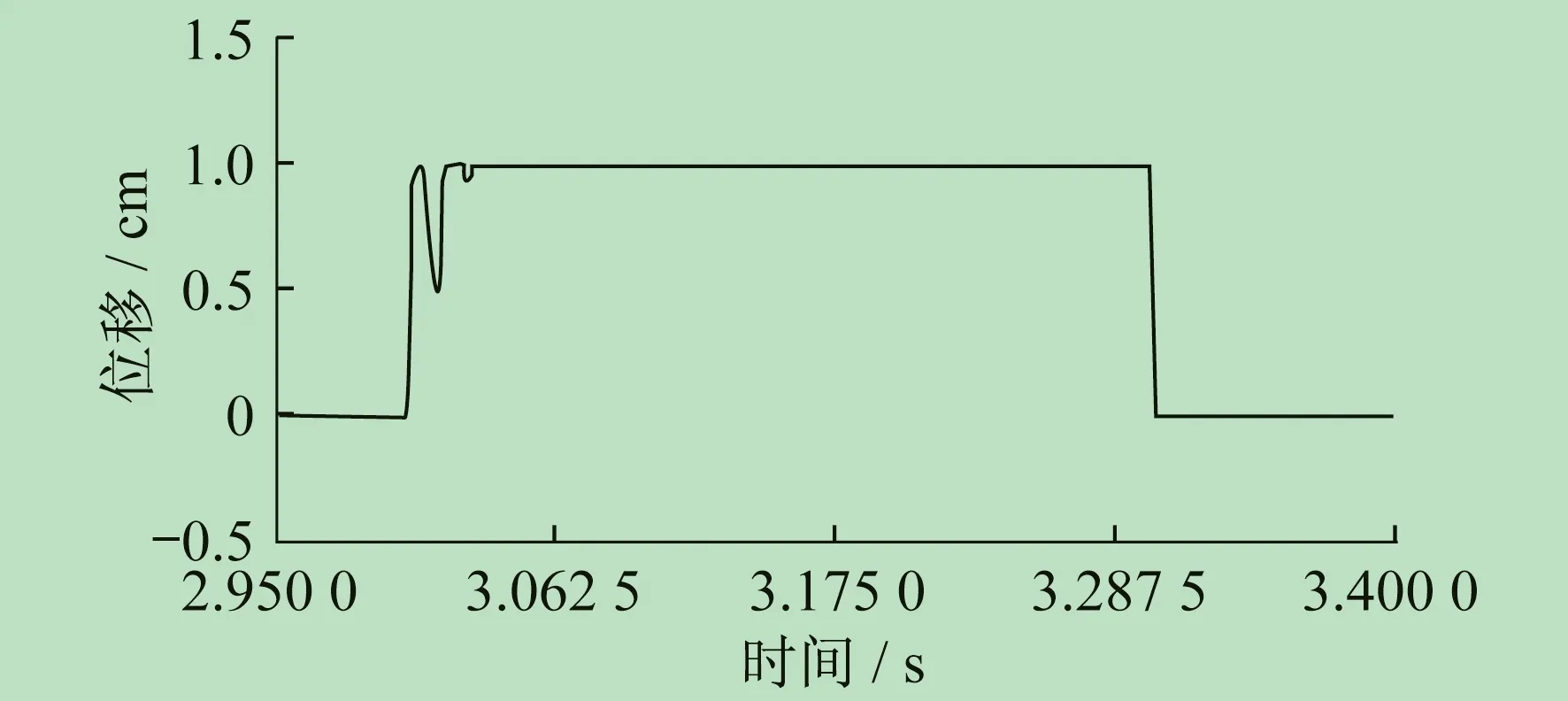

图8所示为大流量安全阀阀芯运动曲线。由图8可知,阀芯在3 s内未受载荷冲击作用,阀芯位移为0 cm。自3 s起,安全阀承受了一个阶跃型载荷冲击。阀芯在3.003 s时开始有动作,到3.006 s阀芯位移为1 cm,说明阀芯全部开启,开始倾泻高压乳化液。经过0.007 s倾泻,阀内压强开始减小。在弹簧力作用下,自3.01 s起阀芯开始回缩,经过0.004 s阀芯回缩了0.5 cm,导致溢流量减小,阀内压强又开始迅速上升,自3.014 s时再次向外伸出,到3.018 s阀芯位移为1.0 cm,说明安全阀重新全部开启溢流。3.018~3.301 s阀芯位移基本在1.0 cm处,反映了安全阀在这段时间内都是在稳定工作,说明选用的立柱弹簧满足安全阀在高压力、大流量下准确开启的要求。

图8 大流量安全阀阀芯运动曲线

3 结束语

以FAD160/50型安全阀为设计基础,基于虚拟样机技术建立大流量安全阀和液压缸模型,通过ADAMS Hydraulics软件建立液压仿真控制系统,将两者结合应用设计了大流量安全阀仿真试验系统。利用这一仿真试验系统可以较好地模拟液压支架在实际工况下的运行情况,并可以对所设计的大流量安全阀进行仿真测试,进而验证大流量安全阀设计参数的正确性。通过仿真分析,确认所设计的大流量安全阀可以满足使用要求。