恒定载荷下纤维复合材料圆管失效分析

2019-04-22江超,钱毅,苏荔

江 超,钱 毅,苏 荔

(1.核工业理化工程研究院,天津 300180;2.粒子输运与富集技术重点实验室,天津 300180)

纤维复合材料因其优异的综合力学性能,在工程中的应用愈加广泛,同时,纤维复合材料结构件的损伤情况也不可避免。近年来,由于复合材料制件在航空航天、武器装备、船舶等领域出现了多次故障,因此复合材料的损伤研究和失效分析越来越受到重视。但与金属材料相比,复合材料制件的失效原因往往更加复杂,取决于多种失效模式(如基体开裂、界面脱粘、纤维断裂及分层)和参数(如纤维和树脂的性能、叠层顺序、固化过程、环境、温度以及使用条件等),其分析技术远不如金属材料领域成熟,研究对象主要集中在复杂受力、疲劳、应力集中等结构件上[1-3]。

本研究的对象为复合材料圆管件,在工作状态下承受恒定的静载荷,对于该类受力状态的结构件,因其抗蠕变性能优异,失效过程极其缓慢,往往关注较少。在结构上,本文圆管件类似于受恒定单一载荷的多向层合板,失效原因是由损伤的累积而导致的。对于此类结构,失效过程是较为复杂和相互作用的分离损伤模式的集合,一般可分为单层失效和层间分离[4-7]。

对于单层失效模式,当圆管承受的载荷增大时,横向裂纹在与之垂直方向上的密度逐渐增加,并最终达到饱和裂纹密度状态(CDS)。

对于分层失效模式,根据断裂力学理论,层间裂纹的形成可归结为3种受载形式的组合,其中,Ⅰ型为张开型,Ⅱ型为滑剪型,Ⅲ型为扭剪型,但无论哪种形式,制件的强度和刚度一般会发生下降,当分层达到一定程度时,将导致实际使用性能丧失。

根据以上分析,本研究将针对上述两种模式,以受过不同恒定载荷的试样为基础,结合纤维复合材料圆管件的具体结构和工艺,采用相应的失效分析手段对损伤特征进行观察,为圆管的设计和工艺改进反馈必要的失效分析依据,促进产品可靠性水平的持续提升。

1 试样及试验情况

1.1 试样

受试试样是以树脂为基体、纤维为增强体多层缠绕而成的薄壁圆管件,在工作过程中承受恒定的应力。为模拟该恒定应力,设计了专用试验装置(图1),该装置将圆管两端密封后,注入液压介质为圆管建立内压,并在试验过程中维持压力恒定。

图1 纤维复合材料圆管试验装置Fig.1 Testing device for fiber composite pipe

1.2 试验情况

为在较短时间内加速试样的损伤过程,在开展损伤测试前,采用加速试验的方法对试样加压并保持恒定,具体试验过程列于表1。本研究试样均为同一批次、同一工艺缠绕,在试验完成后立即保存,以备后续测试时统一截取。

表1 纤维复合材料圆管保压试验基本信息Table 1 Basic information of pressure-holdingtest for fiber composite pipe

2 失效分析

为系统分析圆管失效过程及原因,应对试验前后及不同试验状态下的试样从宏观-细观-微观的角度分别进行对比观察,通过对常用的复合材料失效分析方法进行调研[8-13],选取了4种适用的分析方法,即目视法、敲击法、金相法和X射线显微观察法。

2.1 目视法

通过目视观察试样在试验过程中外观变化情况和失效状态,初步判断圆管失效模式。在试验过程中和试验后定期观察试样表面,具体情况如下:在对圆管进行加速试验时,升压过程中,圆管筒体随压力的升高会持续发出损伤的声音,但从外观上无法识别损伤点位置。试样在保压过程中最外侧纤维(环向层)会有崩裂现象,并随时间的延长呈现增多的趋势,位置随机,试样表面情况如图2所示。

图2 保压过程中圆管表面损伤情况Fig.2 Surface damage of pipe in pressure-holding process

试样失效后,失效点均发生在试样有效试验部位(非密封段),试样的外观损伤不一,主要表现为环向层部分失效、角度层因受内压膨胀后剪切失效。试样失效情况如图3所示。

图3 失效时圆管损伤情况Fig.3 Pipe damage in failure

根据上述观察的试样情况知,圆管失效信息主要集中在断口上。对于完全失效的圆管断口,由于失效后样本破坏性较大,原始断口的定位很难确定,因此需从失效后的试样形貌上分析失效原因。

圆管在保压过程中局部发生断裂(图2),继续保压时,最终失效的断口处呈散丝劈裂状态。根据上述现象,认为散丝劈裂失效一般以界面失效为主,且存在多个裂纹源[14]。再结合图3,试样在保压一段时间后,角度层纤维沿载荷方向约45°剪切失效,该现象一般认为载荷进一步扩大了圆管内部的缺陷,在长期的保压过程中缺陷进一步生长,致使纤维层间界面损伤,最终由于该处应力集中而失效。

综合而言,失效原因大致为筒体内部的先天缺陷在长期承载过程中进一步生长,累积到一定程度时,引起某一区域的材料性能下降,造成该处应力集中而发生失效。

2.2 敲击法

通过对受试试样表面等距离(约30 mm)敲击,根据敲击声频判断是否存在内部明显损伤(较大孔隙或分层),分普通敲击和激振测试两种方法。通过对试样表面进行敲击,未发现筒体存在声频突变的情况,因此可初步判断圆管在试验过程中,内部未出现明显损伤,即未产生大面积的孔洞或分层。在此基础上,进一步对个别试样进行激振测试,以n/m的形式表征试样的各向模态振型,其中n代表薄壁圆管件的周向波数,m代表轴向半波数,测试试验前后圆管各向模态频率,不同n/m组合振型对应的模态频率变化可间接反映其损伤程度,如1/1方向可表征圆管刚度损伤情况,3/3方向可表征圆管环向强度损伤情况等。测试结果列于表2。

通过比较试验前后的模态频率发现,圆管各振型的模态频率变化均在误差范围内,说明圆管未发生明显损伤。

2.3 金相法

通过金相观察试样沿纤维方向和与纤维垂直方向的两个截面,分析试验前后应力对试样缺陷的影响。

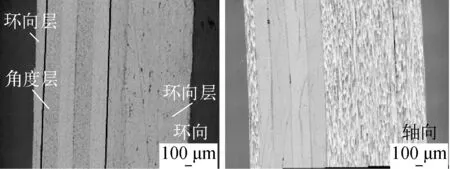

在试验过程中开展了4组金相试样观察,即未加载试样和加载后试样的两个方向截面分别观察,每组3个样本,共12个试样。测试结果如图4~6所示。

从金相图片(图4)可看出,原始试样的纤维角度层因交叉缠绕而形成清晰的界面,界面 上局部也会出现小的缺陷,而环向层的各层之间界面并不明显,但内部存在一些不连续黑色点,一般为富胶点或孔隙。从整体来看,本材料的纤维体积含量较高,排列均匀,说明环向层的纤维复合材料具备较理想的力学性能水平。

表2 不同状态下圆管试样的激振测试结果Table 2 Excitation test result of pipe in different states

图4 试验前试样环向及轴向截面形貌Fig.4 Sample’s circular and axial section morphology without testing

图5 试验后试样截面形貌Fig.5 Sample’s section morphology after testing

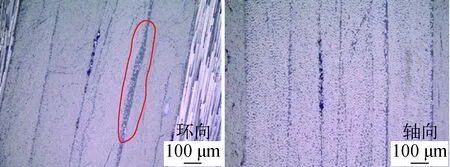

通过对施加恒定载荷(72.61 MPa,7 300 h)后的试样截面进行观察发现,试样内部出现了一定程度的损伤(图5)。其中环向层截面上缺陷主要表现为:环向层中的缺陷数量及面积明显增多(图5中黑点),但黑点并不连续。而观察角度层可发现,经载荷作用后,角度层环向和轴向两个方向的截面上均可明显观察到角度层间的界面裂纹(图6),但结合激振测试结果(表2)知,角度层的裂纹未对圆管的刚度造成明显影响。

图6 试验后圆管角度层环向及轴向截面形貌Fig.6 Circumferential angular layer circular and axial cross section morphology after testing

综合而言,通过金相图片观察,初始试样上均可发现一定量的缺陷,角度层界面清晰,总体上纤维体积含量较高,材料具备良好力学性能的条件,但经过加载及一段时间恒定加载后,不仅角度层界面存在开裂情况,而且环向层间的缺陷数量也进一步增多,但未发展成较大面积的层间损伤。

2.4 X射线显微观察法

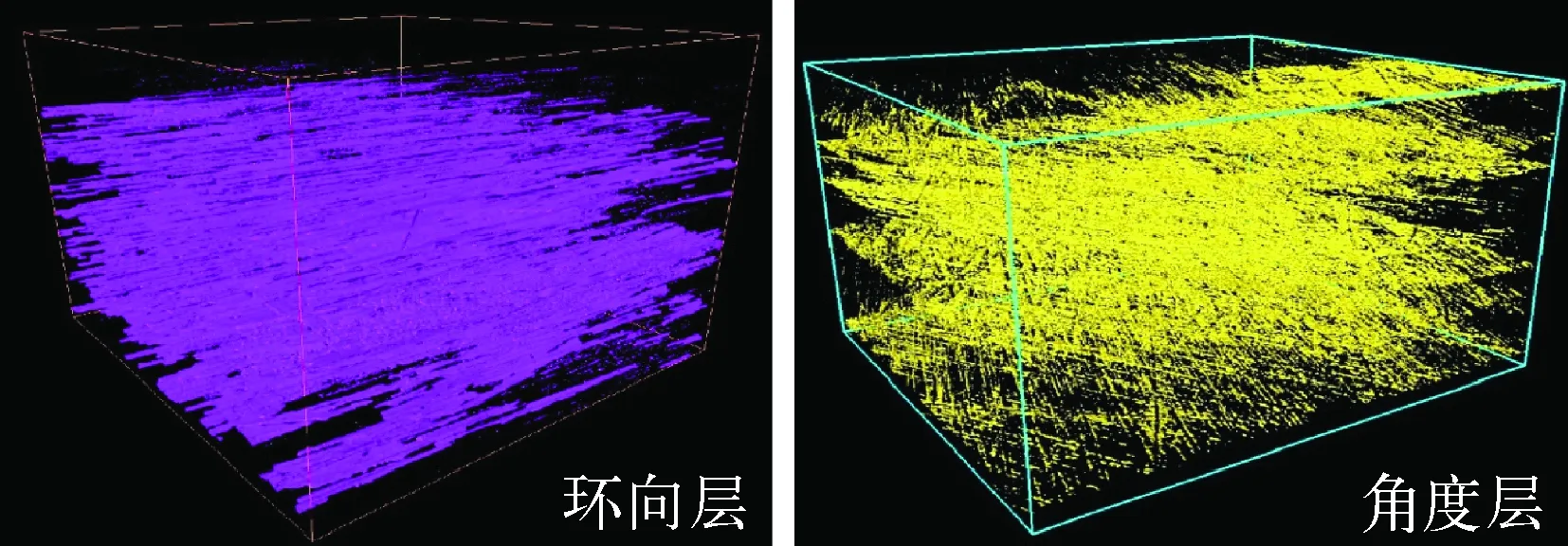

通过X射线三维显微系统,对试验前后试样内部缺陷进行透射观察,通过三维显像得到内部缺陷分布并量化,分析试验应力对圆管内部缺陷的影响。本试验共进行了12个试样的观察,对试样进行了全方位透射扫描,分辨率达1.5 μm。对试样内部进行全面扫描时,通过像素划分确定孔隙位置及大小,同时将环向层纤维与角度层纤维分开计算孔隙率,如图7所示,上区域为角度层,下区域为环向层,同时避开因制备而造成的裂纹区域。

图7 孔隙定量分析分区Fig.7 Pore quantitative analysis zoning

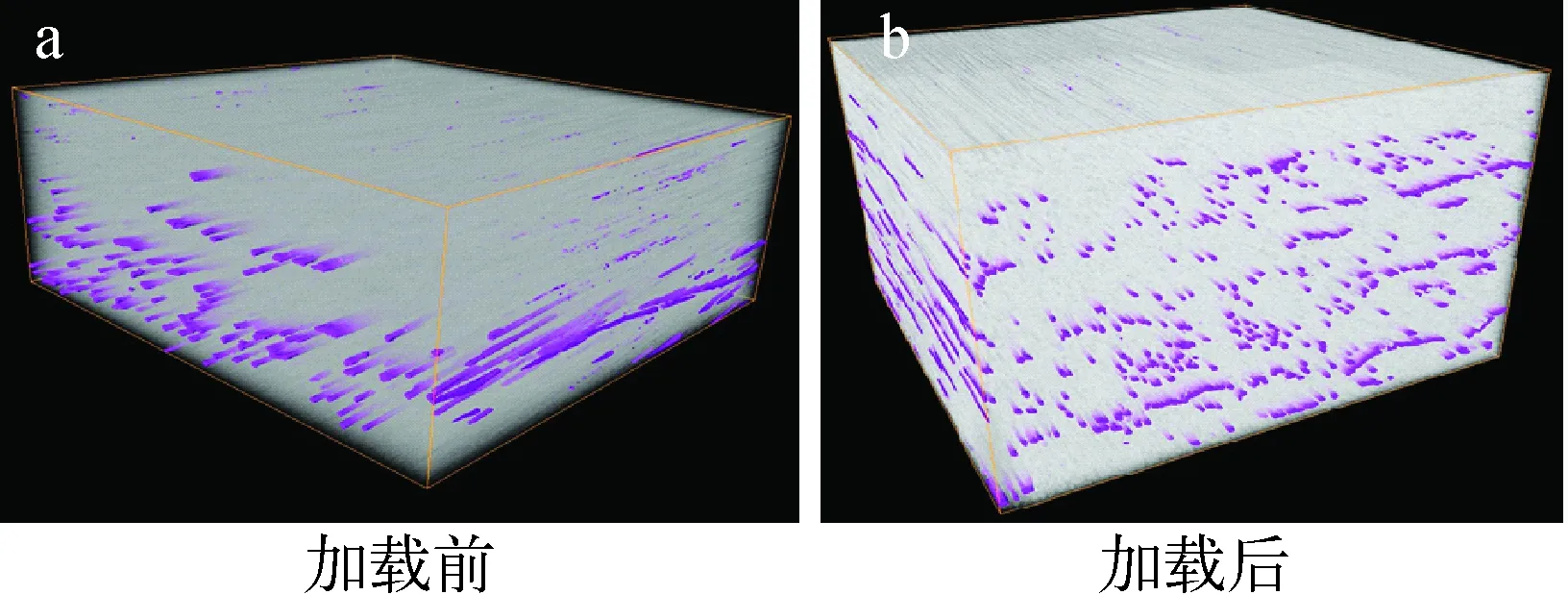

将孔隙阈值与复合材料分割后,提取孔隙空间分布占比,可观察到沿纤维方向的带状孔隙和分散在基体中的离散孔隙,形貌如图8、9所示。

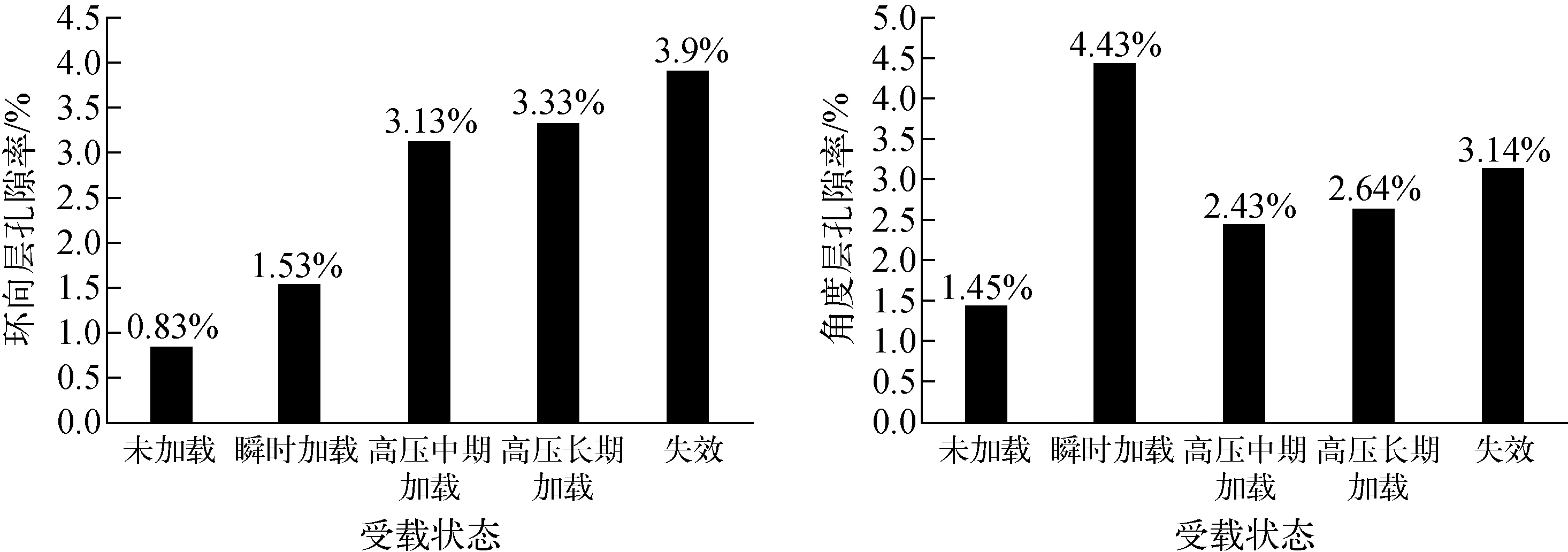

进一步将不同受载状态下的试样孔隙率列入柱状图中进行对比,如图10所示,加载与否对角度层孔隙率影响不显著且不呈正相关关系,而环向层孔隙率明显增加。将环向层加载前后的孔隙空间分布进一步对比,情况如图11所示。

图8 未加载试样环向层与角度层孔隙空间分布Fig.8 Distribution of pore space in circular and angular layers of unloaded sample

图9 加载试样环向层与角度层孔隙空间分布Fig.9 Distribution of pore space in circular layer and angular layer of loaded sample

通过比较图10可知,加载与否对环向层的影响较明显,特别是在加载过程中会引起较大的损伤,但在长期的恒定载荷作用下增长极其缓慢,失效时试样环向层的孔隙率达到约3.9%。对于角度层,内压载荷对其影响不明显,与时间不呈正相关的关系。从图11a可知,对于初始未加载的试样,沿纤维方向即存在部分孔隙,经应力加载后,沿纤维方向的孔隙进一步增多,并有沿纤维横向合并的趋势,当这些孔隙互相连通且达到一定程度时,将引起筒体局部强度性能下降并发生失效。从图11b可看出,已有多处孔隙出现横向贯通的现象,接近失效状态,将导致局部应力集中乃至失效,这与目视法、金相法等的测试情况基本一致。

图10 不同状态下的环向层和角度层孔隙率Fig.10 Porosity of circular layer and angular layer damage content under different conditions

图11 加载前后环向层孔隙分布Fig.11 Distribution of pores in circular layer before and after loading

2.5 综合失效分析

基于上述4种失效分析方法对复合材料圆管进行了宏观(观察法和敲击法)、细观(金相法)和微观(X射线显微法)观察,初步描述了圆管的失效过程。

1) 初始状态

从敲击法的测试结果、试样初期金相法得到的环向及轴向截面形貌和X射线显微观察法的孔隙率测量结果可看出,圆管初始状态下有一定量的先天缺陷,主要是层间的孔隙和单层中少许的纤维与基体脱粘,构成了圆管结构件主要的初始损伤。

2) 加载状态

通过不同状态下环向层和角度层孔隙率(图10)对比可看出,加载过程中,应力的变化对试样孔隙率的影响明显,但力学性能未发生明显变化。

3) 恒载状态

恒定载荷一段时间后,孔隙率进一步增大但十分缓慢,通过X射线显微观察的图片(图11)可看出,一方面单层中更多的纤维与基体脱粘,另一方面层间的孔隙相互连通并造成层间失效,由于纤维与基体的脱粘会使得纤维之间的应力无法传递,将导致纤维出现应力集中而发生断裂;而层间空隙的相互连通将导致分层,最终出现观察法(图2)中所观察到的圆管表面损伤情况。

4) 失效状态

由于外层的环向层是径向压力的主要承载部分,最终失效时,因圆管表面损伤引起的应力集中而导致外层进一步失效,随后(或同时)角度层也发生失效(图3),而断口的散丝劈裂状态进一步反映在试验后期大部分纤维与基体已发生了脱粘。

2.6 信息反馈

基于上述的失效分析结果,为提高圆管的可靠性水平,对其工艺改进有以下建议:1) 在制造过程中,应进一步改善基体与纤维之间的界面结合工艺,减少沿纤维方向的孔隙;2) 圆管在作为气体储存容器时,因其内部结构不够致密,不可直接与气体接触,需将内壁进行处理后使用。

3 结论

1) 本研究基于圆管密封装置,模拟并加速复合材料圆管工作应力下的失效过程,采用适当的宏观、细观和微观分析方法,描述了圆管的大致失效过程。

2) 通过失效分析发现纤维复合材料圆管的初始损伤主要沿纤维方向存在,加载状态下初始损伤进一步扩大,长期恒定载荷下造成纤维与基体缓慢脱粘,并最终导致局部分层而引起强度失效,失效时环向层孔隙率约为3.9%。

3) 纤维复合材料圆管在恒定载荷下的失效形式为散丝劈裂状态,根据其失效状态对工艺提出了改善基体与纤维之间界面结合工艺以及作为压力容器时需对内壁进行处理的建议。