低活化马氏体钢在ITER水环境中的腐蚀性能研究

2019-04-22杨鹏威王剑举

马 雁,杨鹏威,王剑举

(华北电力大学 核科学与工程学院,北京 102206)

聚变堆结构材料长时间暴露在冷却剂中,易发生应力腐蚀开裂等问题,威胁电站的安全性,造成严重的经济损失[1-2]。而根据法国压水堆的监测数据,工作人员的超过90%的辐照剂量是由主回路的活化腐蚀产物导致的[3],活化腐蚀产物主要是由结构材料在冷却剂中长时间暴露产生的腐蚀产物随冷却剂流经辐照区经活化形成的。

目前,在聚变堆中RAFM钢被认可是最佳的结构材料。当前世界范围内已研发了几种低活化钢,如欧洲的FKZ和CEA合作开发的EUROFER 97,日本的JAEA和JFE合作开发的F82H等[4]。近些年,FDS团队与NIFS、西安交通大学、北京科技大学等单位合作开展了对CLAM钢的设计与研究,其各方面性能已与国外的RAFM钢相当[5-7]。北京科技大学针对超临界水冷堆开发了CNS系列钢,其中CNS-1是含9%Cr的铁素体马氏体钢,它也是未来商用聚变堆的候选结构材料[8-9]。华中科技大学自主研制的SCRAM钢,是一种新型的超洁净低活化马氏体钢[10-12]。核工业西南物理研究院发展了低活化钢CLF-1[13]。

目前国内开展了许多针对CLAM腐蚀行为的研究。其中,中国科学院等离子体物理研究所的Chen等[14]对CLAM钢在温度为480 ℃的液态LiPb中进行了冲刷实验,时长为8 000 h;中国科学技术大学核科学技术学院的Gao等[15]在温度480 ℃、流速0.16 m/s的液态LiPb中进行了300、500、1 000 h的实验,在温度550 ℃、流速0.16 m/s的液态LiPb中进行了300 h的实验;中国科学技术大学核科学技术学院的Chen等[16]针对CLAM焊接件在温度480 ℃、流速0.08 m/s的Pb-15.7Li中进行了500 h和1 000 h的腐蚀实验;中国科学院核能安全技术研究所的Zhu等[17]针对CLAM焊接件在温度550 ℃、流速0.08 m/s的Pb-15.7Li中进行了500 h和1 000 h的腐蚀实验。另外,北京科技大学的Muroga等[4]开展了以下针对CNS-1腐蚀行为的研究:CNS-1在650 ℃动态超临界水中1 000 h的腐蚀实验和550 ℃静态超临界水中1 000 h的腐蚀实验。

本文针对CLAM、CNS-1、SCRAM-9和T91 4种材料在国际热核聚变实验堆(ITER)水冷回路设计环境下的腐蚀行为开展相关研究。其中CLAM、CNS-1、SCRAM-9均为聚变堆候选结构材料。选用T91作为对比材料,T91为美国ABB公司和橡树岭国家实验室合作研制的核级材料。参照ITER水冷回路的设计工况进行腐蚀实验,并采用失重分析法、SEM、EDS和XRD对部分样品进行分析和观察,以得到材料在特定环境下的腐蚀动力学曲线、腐蚀速率曲线、氧化膜表面及截面形貌和物相组成。

1 实验内容

1.1 实验过程

4种实验材料的元素组成列于表1。

CLAM和T91的实验样品加工尺寸为20 mm×17.5 mm×2.5 mm,CNS-1和SCRAM-9的实验样品加工尺寸为10 mm×17.5 mm×2.5 mm。实验前,试样表面依次经400#、800#和1200# SiC砂纸打磨,随后在丙酮和去离子水中清洗,试样经烘干后,将样品依次编号、称重并记录,每个取样时间有3个平行样品,1个样品用来进行表面分析,其余2个样品用来进行脱膜称重进而分析腐蚀动力学特性。

实验模拟ITER水冷回路的水化学条件,根据ITER水冷回路的工况,将实验温度设定为150 ℃,冷却剂为去离子水,电导率小于1 μS/cm,冷却剂流速设定为6 m/s,冷却剂的pH值为7(20 ℃),溶氧量设定为小于0.01 mg/kg,通过热力除氧和化学除氧结合的方式使流体的溶氧量达到要求,总的实验时间为1 500 h。

表1 实验材料的元素组成Table 1 Elemental compositionof experimental material

1.2 分析方法

主要采用失重分析方法和表面及截面分析。腐蚀失重分析即利用腐蚀前与腐蚀样品脱膜后的质量差来确定腐蚀失重随腐蚀时间的变化关系,并计算出腐蚀速率,分析得到腐蚀动力学特性。表面及截面分析则是通过SEM和XRD等方法对实验后样品表面的腐蚀产物进行微观分析。

1.3 实验结果

1) 腐蚀失重及腐蚀速率

4种材料的腐蚀失重W2随腐蚀时间t的变化如图1所示。4种材料的腐蚀动力学拟合公式如下:对于CNS-1,W2=0.164 6t0.596 7;对于SCRAM-9,W2=0.691 89t0.396 1;对于CLAM,W2=2.402 4t0.211 8;对于T91,W2=1.326 8t0.26。

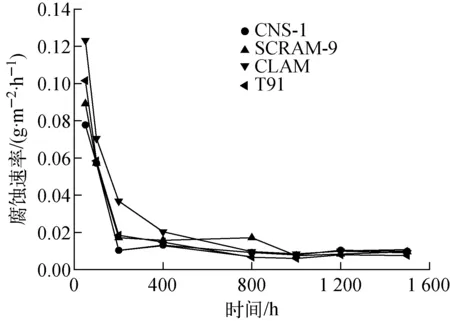

4种材料的腐蚀速率随时间的变化如图2所示。可看出,4种材料的腐蚀速率基本满足随时间增加而减小的规律。

2) 材料表征现象

4种材料在100、800、1 500 h的腐蚀产物表面形貌如图3所示,其元素含量列于表2。对100 h样品的腐蚀产物放大5 000倍,对800 h和1 500 h样品的腐蚀产物放大15 000倍。可观察到4种材料在100 h样品表面形成的氧化膜呈疏松多孔的结构;800 h时,4种材料表面由大量球形腐蚀产物颗粒组成;而1 500 h时,4种材料中T91表面氧化膜发生变化,形成条状腐蚀颗粒。

图1 实验材料的腐蚀失重曲线Fig.1 Corrosion weightlessness curve of experimental material

图2 实验材料的腐蚀速率Fig.2 Corrosion rate of experimental material

图4、5分别为4种材料在100、800、1 500 h的腐蚀产物截面形貌和元素线性分布。结合腐蚀产物截面形貌和氧含量的阶梯跳跃来判别氧化膜的厚度,CNS-1在100 h时氧化膜厚度过薄,判别不出,800 h时氧化膜厚度约为2 μm,1 500 h时约为3 μm;SCRAM-9在100、800、1 500 h的氧化膜厚度分别约为0.5、0.9、3.5 μm;CLAM在100、800、1 500 h的氧化膜厚度分别为1、4、2.5 μm;T91在100 h时氧化膜很薄,无法判别,800 h时氧化膜厚度约为1.5 μm,1 500 h时约为1.4 μm。

图3 CNS-1、SCRAM-9、CLAM和T91在100、800、1 500 h时的腐蚀产物表面形貌Fig.3 Surface morphology of CNS-1, SCRAM-9, CLAM and T91 corrosion products at 100, 800 and 1 500 h

材料元素原子含量/%100 h800 h1500 hCNS-1C23.666.075.74O36.6445.0246.18Fe30.6548.9148.08SCRAM-9C19.464.515.34O41.7745.2347.53Fe28.8450.2747.13CLAMC20.416.5517.28O38.5847.4464.07Fe33.1046.0118.64T91C20.535.9415.56O38.6642.8066.48Fe30.5351.2617.96

图6为100、800、1 500 h时CNS-1、SCRAM-9、CLAM和T91表面腐蚀产物的XRD谱。可看出,CNS-1、SCRAM-9、CLAM和T91表面腐蚀产物在100 h时主要是Fe3O4,在800 h和1 500 h时主要是Fe2O3和Fe3O4。

2 结果分析

2.1 腐蚀失重结果分析

4种材料的腐蚀失重随时间的变化规律较好地符合幂函数拟合,T91失重最小,其次是CLAM,而CNS-1与SCRAM-9的失重接近;从腐蚀速率角度出发,随着腐蚀时间的增加,4种材料的腐蚀速率逐渐降低直到趋于一平衡值,CLAM与T91的腐蚀曲线相近,T91的腐蚀速率相对较低,CNS-1腐蚀速率最高,其次是SCRAM-9。

图4 CNS-1、SCRAM-9、CLAM和T91在100、800、1 500 h时的腐蚀产物截面形貌Fig.4 Cross-section morphology of corrosion products of CNS-1, SCRAM-9, CLAM and T91 at 100, 800 and 1 500 h

2.2 材料表面显微结构分析

观察材料腐蚀后的氧化膜表面形态,可看出表面氧化膜由大量的球形腐蚀产物颗粒组成,随着腐蚀时间的延长,出现氧化物颗粒相互堆积生长的情况,100 h后氧化膜表面氧化物颗粒直径为0.2~1 μm,并能观察到小孔,这可能与氧化膜表面形成的磁铁矿Fe3O4中存在缺陷有关。其他的铁素体/马氏体钢中也出现了类似的多孔结构,大量的孔洞可能成为氧离子向内扩散及金属离子向外扩散的通道,导致腐蚀失重大幅增加。

随着腐蚀时间的延长,表面氧化膜小孔数量减少,1 500 h后各材料氧化物颗粒大小出现差异。T91表面形成了条状腐蚀颗粒,长度为0.3~1 μm;而另3种材料表面仍形成的是球状腐蚀产物。结合氧化膜表面层厚度来看,T91表面所形成的条状颗粒紧密堆叠,构成了致密的氧化膜,另外3种材料中CLAM的表面氧化层与T91的类似,外界流体不易与材料接触,从而使得腐蚀速率降低。CNS-1的表面腐蚀颗粒较SCRAM-9的大,其形成的氧化层的缝隙更多,增加了与外界流体的接触,从而加快腐蚀过程。

结合4种材料的腐蚀失重和腐蚀速率以及他们的氧化层形貌可知,CLAM氧化膜开始先增厚,而随着时间达到1 500 h却变薄,这是因为氧化物颗粒发生变化,堆叠形成的氧化膜更为紧凑致密,缝隙变少,能更好地阻隔外界流体与内部材料的结合,这与T91的氧化层相似。所以CLAM所形成的氧化膜致密程度较CNS-1和SCRAM-9的好,说明CLAM的耐蚀性更优。

图5 CNS-1、SCRAM-9、CLAM和T91在100、800、1 500 h时的腐蚀产物截面元素线性分布Fig.5 Cross section elements of CNS-1, SCRAM-9, CLAM and T91 corrosion products at 100, 800 and 1 500 h

2.3 XRD分析

通过分析几种材料的XRD谱可看出,在腐蚀初期100 h,样品表面氧化膜成分主要为Fe3O4;而到1 500 h时,氧化膜成分变为Fe2O3和Fe3O4。这是由于腐蚀环境为除氧环境,因此Fe先被氧化成FeO,高温水中FeO为不稳定产物,进而被氧化成Fe3O4,随着时间的推移一部分Fe3O4被氧化成Fe2O3。根据固态生长理论,氧化膜主要是由于金属离子向外扩散以及氧向内扩散所形成。在材料各成分中Fe的扩散速率高于其他元素,因此Fe向外扩散形成疏松而多孔的Fe3O4类型的氧化膜,这种氧化膜在动水中不具备保护性,大量的孔洞和裂纹成为金属离子和氧的扩散通道,加速了氧化过程。

3 结论

对T91、CLAM、SCRAM-9、CNS-1 4种材料在150 ℃/1 MPa条件下进行了腐蚀实验,通过腐蚀失重、SEM、XRD等研究,对比了4种材料的性能,得出以下结论。

图6 100、800、1 500 h时马氏体钢表面腐蚀产物的XRD谱Fig.6 XRD spectrum of surface corrosion product of martensitic steel at 100, 800 and 1 500 h

1) 4种材料均表现为腐蚀失重,腐蚀速率先逐渐减小而后趋于稳定值。相比较而言,T91的腐蚀速率低于其他3种材料,而CLAM的腐蚀曲线优于另2种材料。

2) 腐蚀后期,材料氧化层主要成分为Fe2O3和Fe3O4,T91的腐蚀层最致密,形成的氧化膜能很好地保护内部材料,有效提高了抗腐蚀性能;CLAM表面的腐蚀层与T91类似,能有效将材料与外界流体隔开;而另2种材料的表面氧化层不是很致密,保护性不是很好。

综上所述,CLAM、SCRAM-9、CNS-1 3种材料相比,CLAM的抗腐蚀性能更好。