FeCrAl铁素体不锈钢在压水堆水化学偏离工况下的应力腐蚀行为

2019-04-22肖婷,肖军,陈勇,周军,王辉

肖 婷,肖 军,陈 勇,周 军,王 辉

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610213)

2011年福岛核事故后,耐事故燃料(ATF)的研发成为核结构材料研究的重要方向[1]。铁素体不锈钢具有优良的高温力学及抗腐蚀性能,制造工艺成熟,与现有反应堆结构材料体系相容性好,是现阶段耐事故燃料包壳的重要候选材料[2-3]。美国橡树岭国家实验室进行了大量实验对Fe-Cr、Fe-Cr-Ni、Fe-Cr-Al等合金进行筛选,结果表明,FeCrAl系铁素体不锈钢能形成保护性的Al2O3膜,具有优异的高温抗氧化性,是最具潜力的耐事故燃料包壳材料之一。综合考虑FeCrAl铁素体不锈钢的力学拉伸性能、高温抗氧化性能、辐照脆化及抗腐蚀性能等方面,目前国内外研制的FeCrAl铁素体不锈钢中Cr含量范围为12%~20%,Al含量范围为2%~5%[3-5]。

抗应力腐蚀性能是燃料包壳的重要应用性能之一。铁素体不锈钢具有较优良的抗应力腐蚀性能,ODS铁素体不锈钢在超临界水中仍未产生应力腐蚀开裂[6]。然而铁素体不锈钢仍有应力腐蚀开裂的风险。Shu等[7]发现在铁素体不锈钢中同时加入Cu与Mo将导致点蚀,从而引发铁素体不锈钢应力腐蚀开裂。

压水堆运行时,一回路水化学工况可能发生偏离,如水介质中会混入微量的Cl-、Cu2+等杂质离子。研究表明,水介质中的Cl-、Cu2+等杂质离子可导致奥氏体不锈钢、镍基合金等反应堆结构材料发生点蚀[3,6-7]。然而,水介质中的Cl-、Cu2+等杂质离子是否影响铁素体不锈钢的抗应力腐蚀性能尚未见报道。

本文拟在高温高压水介质环境下,开展慢应变速率拉伸(SSRT)试验,研究水介质中微量Cu及Cl对铁素体不锈钢应力腐蚀行为的影响。

1 材料及方法

1.1 材料

FeCrAl铁素体不锈钢采用真空感应熔炼 的方法制备铸锭,热轧成板材。板材在780~800 ℃进行24 h时效处理,调整力学性能。FeCrAl铁素体不锈钢的化学成分列于表1。热处理完成后,将板材加工成图1所示的拉伸试样,试样厚度为2 mm。

表1 FeCrAl铁素体不锈钢成分Table 1 Chemical compositionof FeCrAl ferrite stainless steel

图1 SSRT试验中拉伸试样的几何尺寸Fig.1 Geometry of tensile specimen in SSRT test

1.2 SSRT试验

SSRT试验在Cortest SSRT试验机上开展。试验介质为含有不同浓度Cu2+、Cl-的溶液,采用去离子水、NaCl及CuSO4·5H2O配制,试验温度为(300±3) ℃,压力为(8.1±0.3) MPa。具体条件列于表2。

表2 SSRT试验条件Table 2 SSRT test condition

试验完成后,试样在去离子水中进行超声清洗。干燥后,使用扫描电子显微镜观察试样的断口及表面形貌,采用XPS对试样表面弥散颗粒的化学价态进行分析,采用扫描电子显微镜及X射线衍射(XRD)谱仪对试样微观组织形貌及相组成分别进行表征。

2 结果及分析

2.1 微观组织

13Cr4Al和14Cr4Al铁素体不锈钢的微观组织特征如图2所示。可见,FeCrAl晶粒粗大,在粗大的晶粒内部较均匀地分布了大量的弥散相。能谱分析表明,弥散相的化学成分主要为Fe、Nb及Mo。

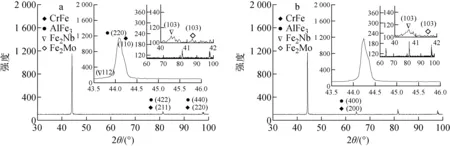

13Cr4Al和14Cr4Al铁素体不锈钢的XRD分析结果示于图3。图3表明,FeCrAl铁素体不锈钢的主要相成分为CrFe、AlFe3、Fe2Mo及Fe2Nb。其中,CrFe、AlFe3相为主金相,Fe2Mo及Fe2Nb为图2中的弥散相。

图2 13Cr4Al(a)与14Cr4Al(b)微观组织形貌Fig.2 Microscopic morphology of 13Cr4Al (a) and 14Cr4Al (b)

图3 13Cr4Al (a)与14Cr4Al (b)的XRD谱Fig.3 XRD pattern of 13Cr4Al (a) and 14Cr4Al (b)

2.2 SSRT的应力应变曲线

图4 13Cr4Al不同应变速率下的应力应变曲线Fig.4 Stress-strain curves of 13Cr4Alunder different slow strain rate conditions

13Cr4Al铁素体不锈钢在不同应变速率下的应力应变曲线示于图4。图4显示,在含100 ppm Cl-+1 ppm Cu2+的高温水中,13Cr4Al铁素体不锈钢的延伸率和抗拉强度均随应变速率的降低而下降;应变速率为2×10-7s-1时,抗拉强度与延伸率显著下降。

14Cr4Al铁素体不锈钢在300 ℃的高温水中应变速率为2×10-7s-1时的应力应变曲线示于图5。由图5可知,在只含Cu2+的水介质中,14Cr4Al铁素体不锈钢的延伸率较在只含Cl-的水介质中低;水介质中Cl-及Cu2+共存时,14Cr4Al铁素体不锈钢的延伸率显著下降。

2.3 断口形貌

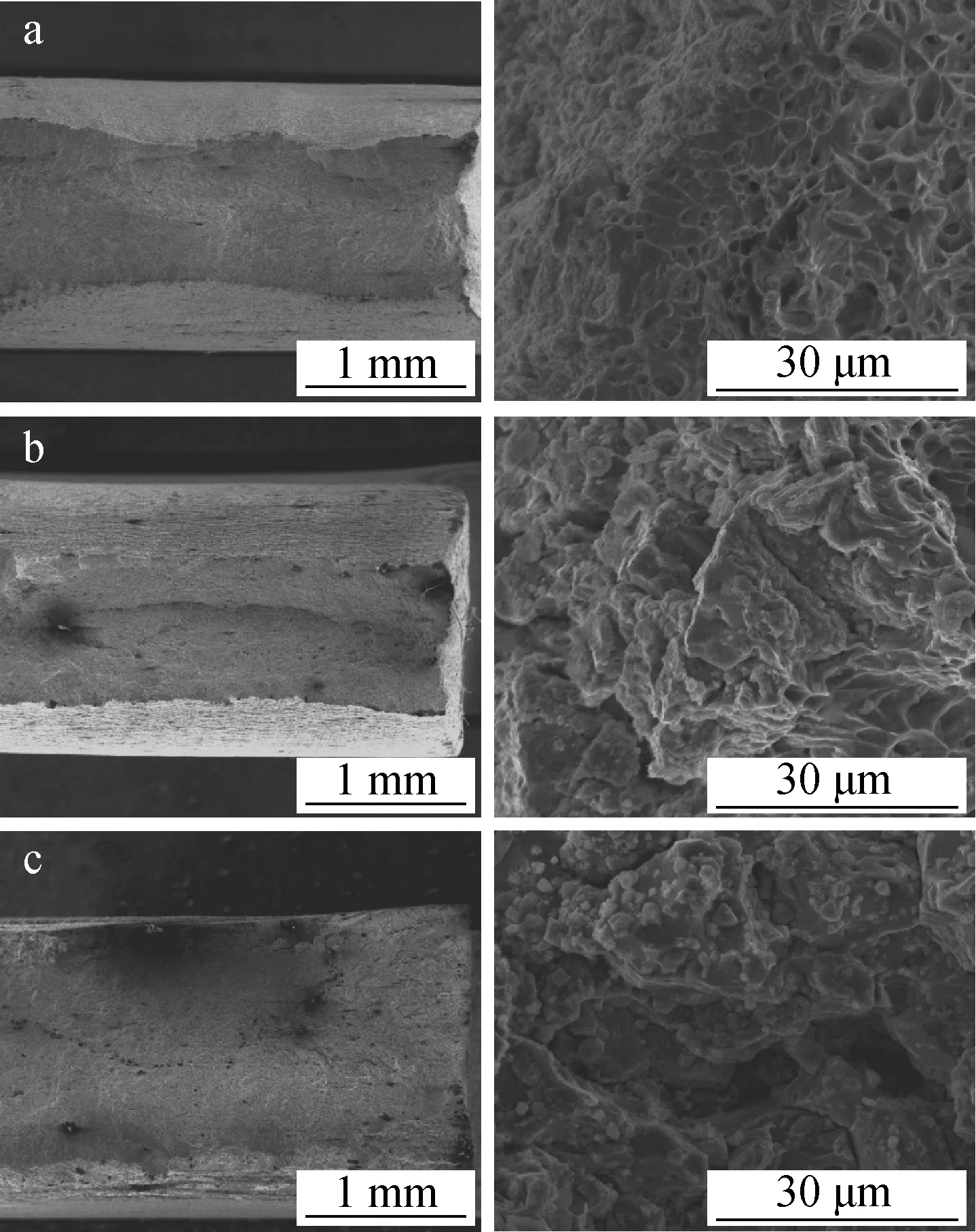

13Cr4Al铁素体不锈钢在含Cl-及Cu2+高温水介质环境中的断口形貌随应变速率的变化过程示于图6。应变速率较高(1×10-6s-1)时,断口表面为韧窝形貌,表明此时断裂为韧性断裂,无应力腐蚀现象发生。应变速率降低到5×10-7s-1时,断口边缘出现应力腐蚀迹象;应变速率降低到2×10-7s-1时,断口边缘发生明显的沿晶开裂,表明在应变速率为2×10-7s-1时,13Cr4Al铁素体不锈钢发生了显著的应力腐蚀。因此,图4所示的延伸率随应变速率的降低显著下降是由应力腐蚀开裂导致的。

图5 14Cr4Al在不同水化学条件下的应力应变曲线Fig.5 Stress-strain curve of 14Cr4Alin different medium environments

应变速率:a——1×10-6 s-1;b——5×10-7 s-1;c——2×10-7 s-1图6 13Cr4Al在不同应变速率下的断口形貌Fig.6 Fracture profiles of 13Cr4Al under different slow strain rates

14Cr4Al铁素体不锈钢断口形貌随水化学条件的演变规律示于图7。图7表明,在Cu2+及Cl-单独存在于水介质中时,断口边缘表面为韧窝形貌,表明水介质中含有微量的Cu2+或Cl-时,不会导致14Cr4Al铁素体不锈钢发生应力腐蚀开裂。水介质中同时含有Cu2+及Cl-时,断口边缘出现明显的沿晶开裂,表明Cu2+及Cl-共存将导致14Cr4Al铁素体不锈钢发生应力腐蚀开裂,从而导致延伸率显著降低。

a——50 ppb Cu2+;b——100 ppm Cl-; c——100 ppm Cl-+50 ppb Cu2+; d——100 ppm Cl-+1 ppm Cu2+图7 14Cr4Al在不同水化学条件下的断口形貌Fig.7 Fracture profiles of 14Cr4Al in different medium environments

2.4 氧化膜表面形貌分析

14Cr4Al铁素体不锈钢在100 ppm Cl-+1 ppm Cu2+水介质中腐蚀后的表面形貌示于图8。图8显示,试样表面沉积有大量的弥散颗粒。能谱分析结果列于表3,可见该弥散颗粒主要是Cu的氧化物。

为进一步确定表面弥散的Cu的氧化物的价态,利用XPS对试样进行分析,结果示于图9。由图9可见,在结合能932.4 eV处出现明显的特征峰,表明试样表面弥散的Cu元素的氧化物为Cu2O。

图8 14Cr4Al在100 ppm Cl-+1 ppm Cu2+水介质中腐蚀后的表面形貌Fig.8 Surface morphology of 14Cr4Al in medium containing 100 ppm Cl-+1 ppm Cu2+

元素原子百分比/%元素原子百分比/%O47.48Cr2.64Cu42.73Al2.23Fe4.92

图9 14Cr4Al的XPS谱Fig.9 XPS pattern of 14Cr4Al

2.5 讨论

FeCrAl铁素体不锈钢在只含有Cu2+或Cl-的高温水介质中,在低至2×10-7s-1的应变速率下,没有观察到应力腐蚀开裂。然而,当高温水介质中同时含有Cu2+和Cl-时,FeCrAl铁素体不锈钢发现严重的应力腐蚀开裂现象。FeCrAl铁素体不锈钢在含Cu2+及Cl-的高温水介质中发生应力腐蚀开裂微观过程可描述如下。

铁素体不锈钢在高温水介质中发生钝化,在表面形成一层致密的氧化膜。当介质中含有Cl-时,Cl-可能导致氧化膜发生破坏,在金属表面形成点蚀坑[8-10]。溶液中不含Cu2+等强氧化性离子时,点蚀坑表面金属氧化溶解缓慢,点蚀坑不会显著加深,不易形成应力腐蚀裂纹源。

当高温水介质中含有Cu2+时,Cu2+与铁素体不锈钢中的Fe等元素发生氧化还原反应:

Cu2+还原后,将与溶液介质中的OH-结合形成CuOH。CuOH在水介质中的溶解度极低(Ksp=1×10-14,298 K),将在试样表面沉积析出。另外,CuOH不稳定,将转化为Cu2O。本研究在试样表面观察到的大量Cu2O颗粒(图8),正是由该还原-沉积-转化过程所致。

由于表面氧化膜的保护作用,氧化膜下层金属无法发生阳极反应,因此,铁素体不锈钢表面形成完整、致密的钝化膜时,溶液中即使存在Cu2+等强氧化性离子,钝化膜下层金属也不会被氧化溶解,应力腐蚀裂纹无法萌生、扩展。当溶液中同时存在Cu2+及Cl-时,由于Cl-的作用,在铁素体不锈钢表面形成点蚀坑,阳极反应主要在点蚀孔附近的裸露金属表面进行,Cu2+的氧化作用将加速点蚀孔附近金属的阳极氧化溶解。点蚀孔不断加深,最终形成应力腐蚀裂纹源,在应力的作用下,裂纹发生扩展,导致应力腐蚀开裂。这与舒俊[11]、林震霞等[12]的观点基本一致。舒俊认为,含有Cu与Mo的铁素体不锈钢在含氯介质中将发生点蚀,导致应力腐蚀。林震霞等研究690合金应力腐蚀行为时也发现,Cu2+和Cl-对应力腐蚀开裂具有显著的耦合促进作用。

本研究中,应变速率降低至2×10-7s-1时才观察到明显的应力腐蚀开裂现象,这主要是由应力腐蚀开裂的本质过程决定的。应力腐蚀开裂过程一般可分为3个阶段:孕育阶段、裂纹萌生阶段及裂纹扩展阶段。应力腐蚀裂纹孕育及裂纹萌生阶段占应力腐蚀开裂过程的绝大部分时间。应变速率较高时,试样快速拉断,试样表面可能处于应力腐蚀裂纹孕育阶段,试样断口表面无法观察到明显的应力腐蚀开裂现象。应变速率较低时,试样表面有足够时间萌生应力腐蚀裂纹,在试样断口表面可观察到明显的应力腐蚀开裂。

3 结论

本研究采用SSRT试验方法,研究了FeCrAl铁素体不锈钢在300 ℃高温水介质中偏离正常工况下的应力腐蚀敏感性,得到以下结论。

1) FeCrAl铁素体不锈钢在含有Cu2+或Cl-的高温水介质中具有良好的抗应力腐蚀性能;高温水介质中同时含有Cu2+和Cl-时,FeCrAl铁素体不锈钢抗应力腐蚀性能恶化,可能发生显著的应力腐蚀开裂。

2) FeCrAl铁素体不锈钢在含有Cu2+和Cl-的高温水介质中的应力腐蚀现象与应变速率有关,应变速率低至2×10-7s-1时可观察到较显著的应力腐蚀开裂。

3) FeCrAl铁素体不锈钢在含有Cu2+和Cl-的高温水介质中的应力腐蚀开裂主要是由点蚀导致的。