高纯W-Nb合金单晶的制备及组织性能研究

2019-04-22李来平胡忠武高选乔杨毅超

张 文,李来平,胡忠武,高选乔,杨毅超

(西北有色金属研究院,陕西 西安 710016)

难熔金属单晶材料由于具有高纯度、优异的高温力学性能和物理性能,特别是优异的高温抗蠕变性能和耐蚀性等,是航天装备电源系统核心元件的理想用材[1-3]。目前,我国相关电源系统核心元件的关键用材为Mo-Nb合金单晶材料[4-5]。相比于钨合金单晶材料,Mo-Nb合金单晶材料的高温力学性能较低,特别是高温蠕变性能要低1个数量级,电子功函数约低8%~10%,电源系统的使用寿命和服役温度均将受到影响[6]。俄罗斯和美国在难熔金属单晶材料领域的研究处于世界领先地位,但由于此类材料多涉及军事应用,国外公开报道的文献极少,尤其是涉及到高纯钨合金单晶的制备技术方面的资料则更为稀少。为提高我国航天装备电源系统核心元件的服役温度和使用寿命,本文开展高纯钨铌合金单晶材料的制备及组织性能研究,可为航天装备用高性能电源系统核心元件的未来用材提供参考。

1 实验

采用电子束悬浮区域熔炼法制备W-Nb合金单晶。

1.1 坯料制备

钨和铌原料粉末的粒度直接关系到烧结料的透气性[7]。粒度过大时,虽然料层透气性好、垂直烧结速度快,但会使粉末颗粒接触面积降 低,从而在烧结过程中不能充分粘结,烧结产物的强度会下降。粒度过于细小时,不仅原材料成本高,且粉末含氧浓度过高,不利于钨合金坯料棒材的深度提纯和单晶棒材的生长[8]。实验选择纯度较高的工业级FW-1粉和FNb-1粉,具体参数列于表1,化学成分列于表2。钨粉的颗粒形貌示于图1。

表1 钨粉与铌粉的参数Table 1 Parameter of tungsten and niobium powders

表2 钨粉和铌粉杂质的化学成分Table 2 Impurity chemical composition of tungsten and niobium powders

图1 钨粉的颗粒形貌Fig.1 Particle morphology of tungsten powder

1.2 合金成分设计

Nb的熔点为2 460 ℃,W的熔点高达3 410 ℃,二者相差950 ℃;W和Nb均为bcc结构金属,且W-Nb二元体系为无限固溶合金体系[9];Nb元素在区熔温度时的蒸汽压比W要高2个数量级,即Nb元素的蒸发速度很高[10]。这些特点决定了在合金设计时要充分考虑区熔生长速度和Nb的蒸发速度,以确定合理的合金元素成分配比。考虑到烧结坯料棒材的后续加工,因为合金元素Nb浓度越高,W-Nb合金的强度越高,棒材的加工难度就越大,因此设计W∶Nb=96.9∶3.1(质量分数比)。

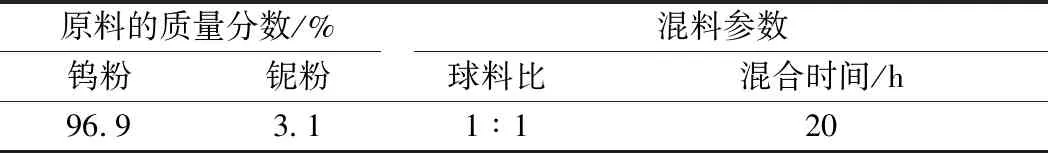

粉末冶金生产混料有多种方法[11],包括三维混料、滚筒混料、双锥混料等,每种方法均具有其独特的优势。根据W-Nb合金坯料棒材成分要求,采用密闭的滚筒混料机混料,以避免生产过程中发生污染、氧化、颗粒相互磨损、起层等[12],W、Nb合金粉末混料参数列于表3。图2示出W-Nb混合粉末的颗粒形貌。由图2可知,大颗粒的铌粉中间均匀地嵌入了小颗粒的钨粉,这对于烧结和熔炼过程中W和Nb元素的均匀分布是有利的。

表3 配料和混料参数Table 3 Ingredient and mix parameter

烧结是粉末冶金技术的关键过程之一,也是一种复杂的物理化学过程。烧结过程可有效去除吸附在粉末颗粒表面的蒸汽和气体,还原并分解粉末颗粒上的氧化膜,使原子产生扩散位移,使金属通过蒸发等形式进行气相迁移等[13]。通过选择合适的烧结工艺才可获得力学性能和物理性能符合要求的烧结坯料。烧结过程中,低温烧结阶段主要是从粉末表面解吸蒸汽和气体[14],而在高温烧结阶段,粉末颗粒间原子发生互扩散,使压坯中粉末接触面结合起来,金属中大量的杂质元素被去除[15],如依靠生成气相(CO、CO2及碳氢化合物等)去除C和O,通过蒸发氧化物、分解氮化物和氢化物,蒸发金属和非金属杂质等,从而杂质被去除[16]。根据烧结纯度的要求,烧结过程采用低温和高温相结合的真空烧结。烧结炉选用的中频感应烧结真空炉的真空度可达到3×10-2Pa, 烧结过程中杂质元素挥发较充分,烧结后金属纯度较高,烧结参数列于表4。

图2 W-Nb混合粉末颗粒形貌Fig.2 W-Nb powder particle morphology

表4 烧结参数Table 4 Sintering parameter

经烧结得到直径约为22.5 mm的烧结棒坯,从W-Nb合金坯料棒中取样3次进行Nb元素浓度分析,结果如下:14-W-1,3.27%;14-W-2,3.15%;14-W-3,3.21%。可看出,W-Nb合金坯料棒材Nb元素分布较均匀,含量分布在3.15%~3.27%之间,烧结后的W-Nb合金坯料纯度大于99.95%。烧结棒坯化学成分列于表5,坯料中的O和C得到了很好的去除,而其他杂质元素的浓度降低得并不明显,这可能是由于坯料所采用的W粉纯度较高,分析方法检测精度未及所致。W-Nb合金的理论密度约为18.6 g/cm3,烧结后的棒料样品的密度为16.1 g/cm3,即棒料致密度约为86.7%,比理论密度略低,但可通过后续锻造加工进一步提高烧结致密度。

表5 W-Nb合金烧结坯料棒材杂质元素含量Table 5 Content of impurity in W-Nb alloy sintered rod

棒材烧结完成后,部分棒材发生弯曲,最大弯曲度达8.5~13 mm,因此需通过高温加热将坯料棒材校直,最后将校直后的棒材表面车光,作为W-Nb合金坯料棒材样品。

1.3 单晶生长

图3 W-Nb合金单晶棒材Fig.3 W-Nb alloy single crystal rod

在未获得W-Nb合金电极棒材之前,前期采用已有的纯W电极棒材进行了高纯W单晶棒材熔炼工艺参数的探索试验[17],包括真空度、熔炼电参数、单晶生长速度等。结合高纯W单晶制备工艺与经验,利用50 kW电子束区熔炉,经过等径生长单晶材料的区熔试验,优化等径生长工艺,包括熔室真空度、生长速度、旋转速度、电参数及冷却时间,通过严格控制原料棒材杂质含量来降低熔炼过程中的放气量,不断优化调整熔炼工艺参数来抑制放气对单晶组织的影响,最终生长出直径为22 mm、长度为150 mm,外观光亮的W-Nb合金单晶棒材,表面无气孔、氧化、可视裂纹等缺陷,如图3所示。

2 组织性能分析

2.1 晶向偏离角

由于难熔金属单晶晶向偏离角小于8°时,晶体取向对力学性能的影响可忽略不计[6],在生长制备的单晶起始端(B端)与末端(E端)分别切取2 mm厚的圆片样品,采用Bruker射线衍射分析仪检测单晶晶向偏离角,结果列于表6。测得的晶向偏离角分别为1.61°和 1.75°,由此可见在W-Nb合金单晶生长过程中晶向偏离角变化较小,保证了整根单晶的结构一致性与性能稳定性。

表6 W-Nb合金单晶的晶向偏离角Table 6 Misorientation angleof W-Nb alloy single crystal

2.2 化学成分

单晶Nb元素及C、N、H、O杂质含量和高纯分析结果列于表7、8。由表7、8可看出,通过合理地控制区域熔炼的工艺参数,Nb元素并未由于高温熔炼而发生大量蒸发,单晶Nb含量与原料棒相比仅略微降低,但杂质含量显著降低。

表7 W-Nb合金单晶棒材中铌元素含量Table 7 Content of niobiumin W-Nb alloy single crystal rod

表8 W-Nb合金单晶棒材杂质含量Table 8 Content of impurity in W-Nb alloy single crystal rod

2.3 金相组织

图4 W-Nb合金单晶棒材横截面金相显微组织照片Fig.4 Metallographic microstructure of W-Nb alloy single crystal rod cross section

图4示出W-Nb合金单晶棒材横截面金相显微组织照片。由图4可知,W-Nb合金单晶棒材的微观组织与Mo-Nb合金单晶棒材相近[5],其中的网状结构为亚晶界,而非传统多晶材料中平直、呈折线状的晶界,这进一步证实材料的单晶结构特征。

3 结论

采用50 kW电子束区熔炉制备了外观质量较好、成分均匀的W-Nb合金单晶棒材,并对单晶的晶向偏离角、化学成分、杂质含量、微观组织等进行了分析,结论如下:

1) 通过混粉、压制、烧结和机加工的工艺流程,制备出致密度和直线度均符合要求的W-Nb合金坯料棒材,其杂质含量小于500 ppm;

2) 在高纯W单晶棒材制备工艺的基础上,进一步优化工艺,生长制备出直径为22 mm、长度为150 mm的W-Nb合金单晶棒材;

3) 制备的W-Nb合金单晶晶向偏离角小于8°,杂质元素含量低于200 ppm,单晶棒材直线度较好,表面光亮、无裂纹。