海底沉积物气密取样器翻板密封阀优化设计与实验研究*

2019-04-22

(湖南科技大学海洋矿产资源探采装备与安全技术国家地方联合工程实验室 湖南湘潭 411201)

海洋是人类巨大的共同资源宝库,蕴藏着丰富的矿产、生物、油气等资源。深海沉积物中蕴藏着大量的微生物等生命群落,这些微生物群落是人类认识和研究深海生命演化及深海环境变化的重要途径[1-4]。为了获取深海海底沉积物中的嗜压微生物,必须研制一种深海沉积物气密取样器,而翻板密封阀作为深海沉积物气密取样器重要组成部分,对深海沉积物气密取样器气密密封的实现至关重要[5-10]。由于深海沉积物气密取样器是由潜水器机械手进行操作的,鉴于机械手承载负荷的限制,在深海沉积物气密取样器翻板密封阀设计过程中,应尽可能地减少翻板密封阀的质量。然而,翻板密封阀处于高压环境中,为了安全需要,又应尽可能地降低翻板密封阀所受的最大应力。因此,在翻板密封阀密封性能设计时,应同时考虑翻板密封阀质量和最大应力这2个不同的目标。因2个目标之间是矛盾的,即过度减少翻板密封阀的质量可能会导致翻板密封阀所受最大应力值增加,当最大应力值超过材料许用应力时,导致材料被破坏。因此必须对2个目标的实现进行深入研究。

本文作者针对深海沉积物气密取样器保压密封的需求,设计一套偏心设置的翻板密封阀;然后利用三维软件Solidworks建立了翻板密封阀的三维几何模型,并利用有限元软件ANSYS分析不同偏心角度下翻板密封阀阀体和阀盖的应力和应变的变化情况,选取最优的偏心角度θ;最后设计了翻板密封阀密封性能测试系统,开展了翻板密封阀密封性能测试实验,实验结果验证了该翻板密封阀设计方案的可行性和合理性,为海底沉积物气密取样器整体设计与制造提供理论基础与技术支撑。

1 翻板密封阀设计与优化

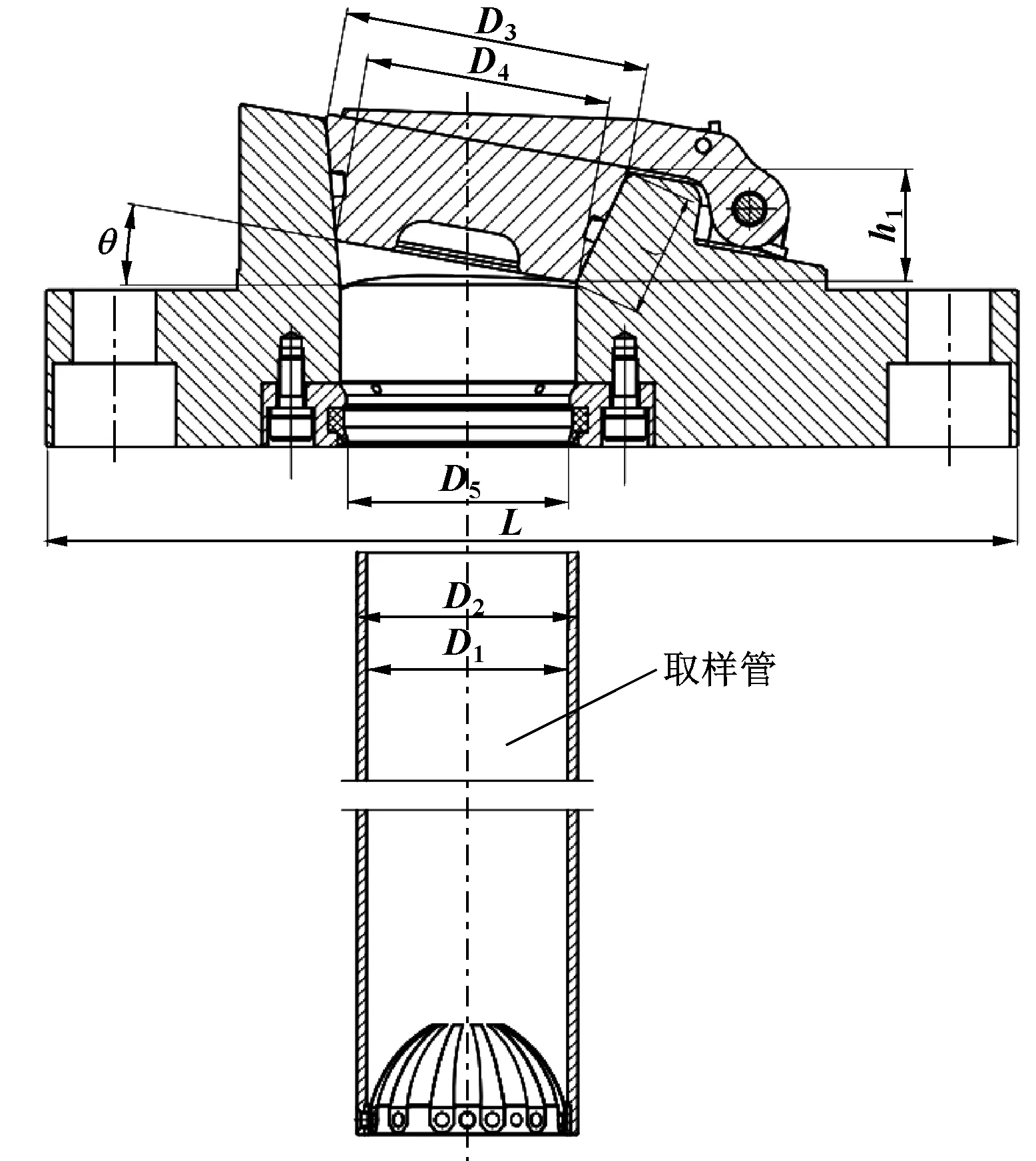

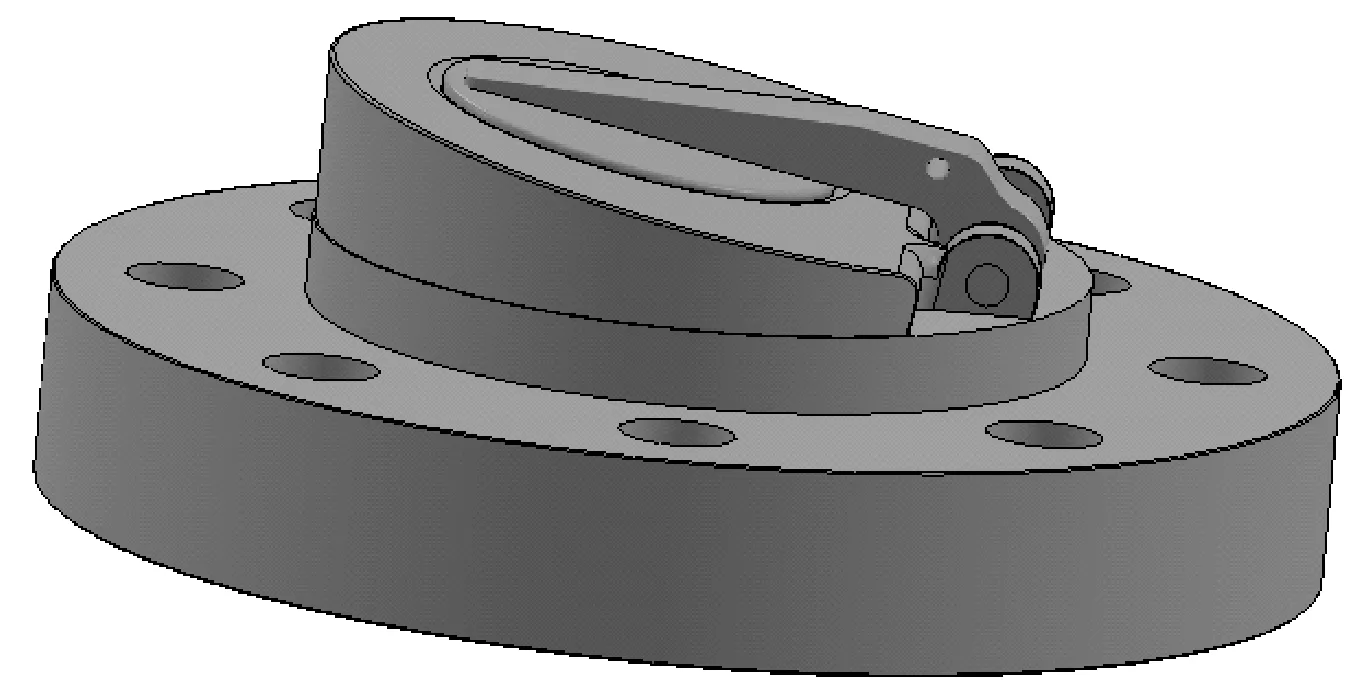

根据某海底沉积物气密取样器技术指标,取样管内径D1=42 mm,外径D2=45 mm。翻板密封阀结构示意图如图1所示,翻板密封阀三维结构图如图2所示。

图1 翻板密封阀结构示意图

图2 翻板密封阀三维结构图

初步设计时,取翻板密封阀的高度h1=70 mm,阀体底端开口直径为D5,阀盖上端直径D3=123 mm,下端直径D4=96 mm,阀体的宽度L=194 mm,高度h2=25 mm,阀盖与水平面的锥度为θ。根据设计要求,选取翻板密封阀的材料为不锈钢316,其抗拉强度σb≥520 MPa。为确保翻板密封阀的使用安全性,选取安全系数nb=3,则许用应力[σ]=173 MPa。在该翻板密封阀装置中,阀盖与阀体是偏心设置,保证了阀盖的可靠密封。阀盖与阀盖轴之间采用比较大的间隙配合,这样设计有2个目的:一是装配方便,二是阀盖在阀体锥面中能自动调节其位置,而不受轴的限制,这有助于阀盖的密封[11-16]。

对于内径为D1的沉积物气密取样器,如果阀盖采用由外向内的方式保压,则当阀盖密封张力F与取样水深h的关系满足式(1)时,才能实现阀盖的有效密封。

(1)

已知气密取样器内径D1=42 mm,在3 000~4 000 m海底取样时,由式(1)可得到阀盖密封张力F≥4.7×104N。在无动力情况下这么大的阀盖密封张力很难实现,这样取样结束后产生的内外压差会顶开阀盖,影响密封。因此,气密取样器必须采用从内向外的阀盖密封。在35 MPa深海高压环境下,当气密取样器取样完成后,翻板密封阀由内向外密封,此时,翻板密封阀阀盖的上端受35 MPa的压力,因此翻板阀阀盖所受的应力为

(2)

翻板密封阀阀盖的表面积为

(3)

阀盖的母线长为

(4)

设计时,翻板阀阀盖所受的应力应小于材料的许用应力,即

σ≤σ

(5)

阀体底端开口直径与阀盖下端直径的关系为

D4cosθ=D5

(6)

根据公式(6),当D5一定时,D4随着偏心角度θ的增大而增大;又由公式(4)可得,当D4增大时,对应阀盖的母线长l将减小,进而使得对应阀盖的质量减小。因此,增大偏心角度可减小阀质量。

为了确保保压筒体的内压可以使下封口自紧且不至于自锁,压力沿翻版密封阀锥度斜面向下的分力应小于最大静摩擦力,即翻版密封阀的偏心角应大于其自锁角,θ>arctanμ。已知不锈钢与不锈钢之间在有海水润滑条件下的最大静摩擦因数为0.1,即tan5.8°。由式(6)知,增大偏心角度θ,会使阀体底端开口直径变小,取样管无法进入翻板密封阀内。由式(2)—(6)可得偏心角度θ的变化范围为:5.8°~10.2°。

2 翻板密封阀有限元模型的构建

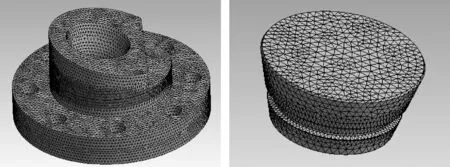

为了便于仿真分析,在构建翻板密封阀有限元模型时进行了简化,然后分别对翻板密封阀阀体和阀盖进行网格划分,如图3和图4所示。根据设计要求,翻板密封阀阀体和翻板密封阀阀盖的材料均为不锈钢316,弹性模量为200 GPa,泊松比为0.3。将阀体和阀盖的接触单元设置为Frictional单元,将阀体接触面设为目标面,将阀盖接触面设为接触面,两者间的摩擦因数设为0.1;阀盖的下端面向上约束,与阀盖接触环面O形圈以下部分固定约束;阀体O形圈以上的外表面及阀盖的上表面被施加了35 MPa均匀压力载荷。

图3 阀体网格划分 图4 阀盖网格划分

3 翻板密封阀有限元分析

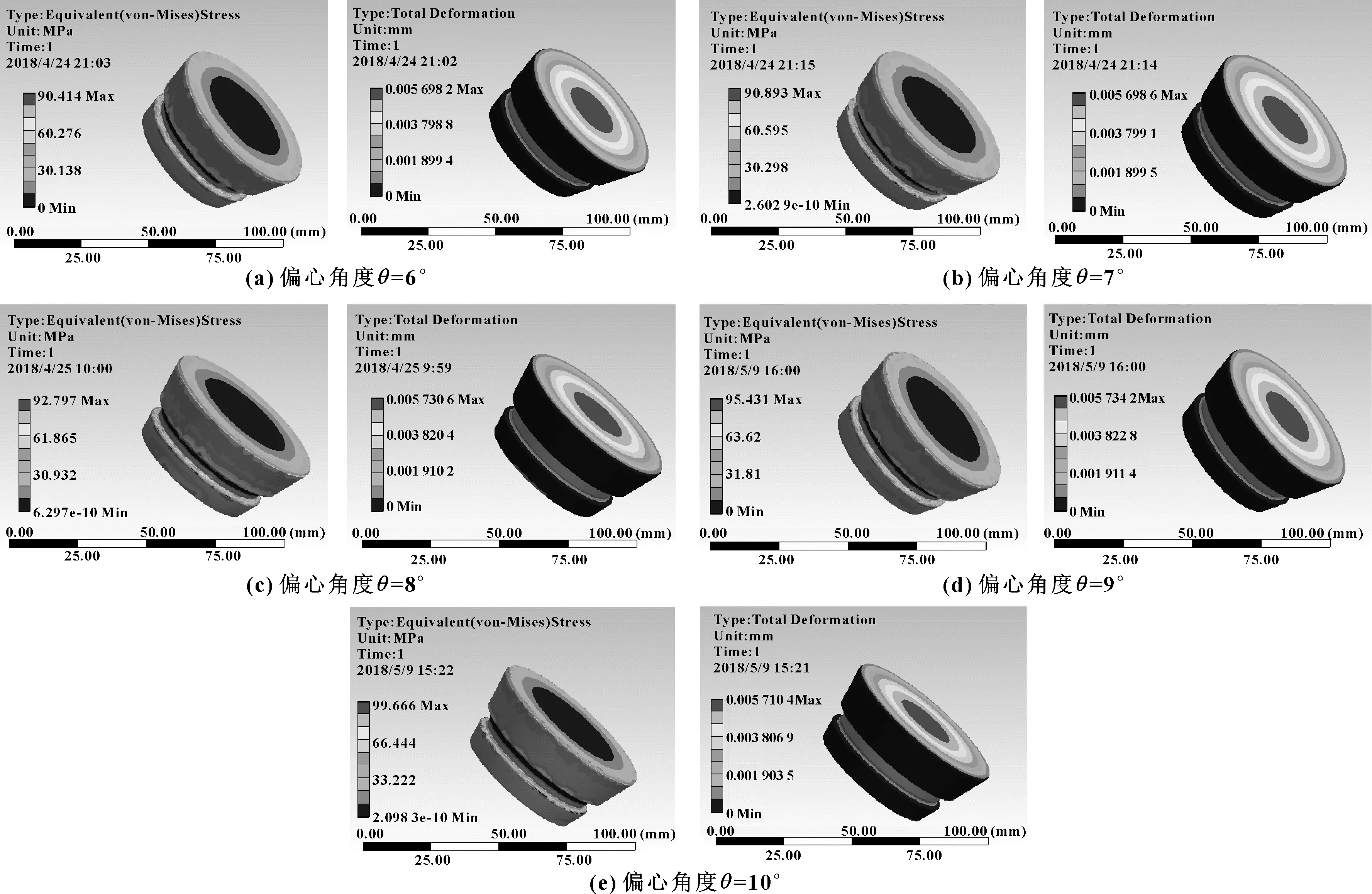

为了研究35 MPa深海高压环境下,不同偏心角度对翻板密封阀密封性能的影响,分别模拟偏心角θ=6°、7°、8°、9°、10°,利用有限元分析软件ANSYS分析了翻板密封阀阀体和阀盖的应力和变形的变化情况,如图5、图6所示。

图5 不同偏心角翻板密封阀的应力、变形云图

图6 不同偏心角阀盖的应力、变形云图

由图5可知:翻板密封阀的最大变形为0.005 7 mm;最大应力为99.666 MPa,且最大应力出现在密封圈包围的周边,最大变形出现在阀盖的顶端,总体应力分布比较均匀,且最大应力值均小于材料的许用应力。

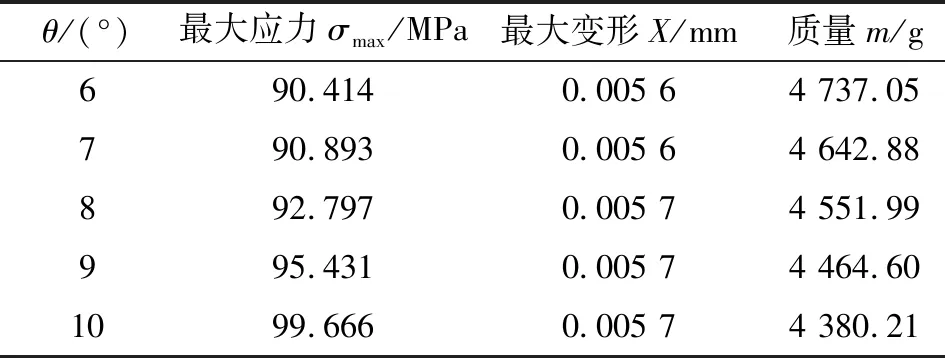

不同偏心角度下计算得到的翻板密封阀的最大应力、最大变形及翻板密封阀质量如表1所示。

表1 同偏心角度下最大应力和变形及翻板密封阀质量计算结果

可知,翻板密封阀的最大应力随着偏心角度的增大而逐渐增大,而翻板密封阀的质量随着翻板密封阀偏心角度的增大将逐渐减少。当翻板密封阀偏心角度θ=10°时,翻板密封阀的最大应力出现在密封圈包围的周边,最大变形将出现在阀盖顶端。在深海沉积物气密取样器翻板密封阀的设计过程中,在翻板阀所受的应力小于材料的许用应力的前提下,应尽可能地减少翻板密封阀整体质量。因此,最终选择翻板密封阀偏心角度θ=10°,此时翻板密封阀的质量最小,对应的翻板密封阀的最大应力为99.666 MPa,小于材料的许用应力,且最大变形比较小,不会影响结构的密封性能,设计合理。

4 翻板密封阀密封性能实验研究

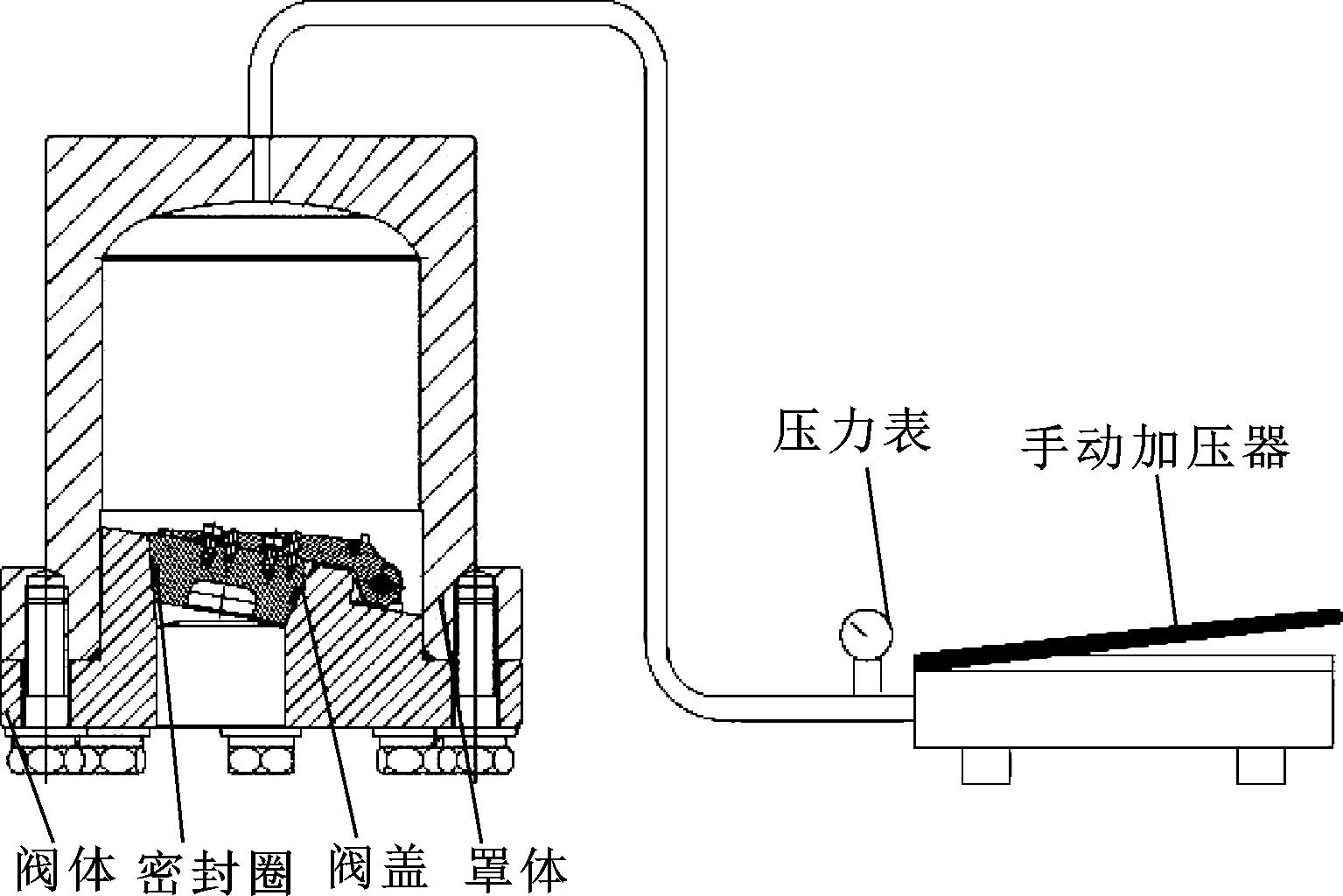

为了验证翻板密封阀密封性能,设计了翻板密封阀密封性能测试系统,开展了翻板密封阀密封性能测试实验,翻板密封阀实验原理图如图7所示。设计的翻板密封阀及密封罩体如图8所示。

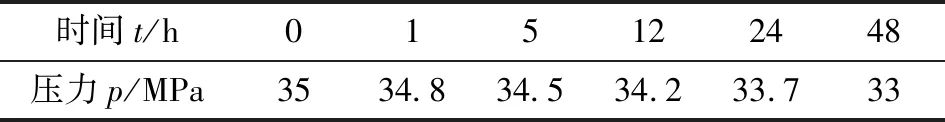

实验过程中,首先给实验装置加压到35 MPa,然后通过压力表观察经过1~48 h后,实验装置中压力的变化。翻板密封阀密封性能测试结果如表2所示。可以看出,翻板密封阀压力随着时间的变化下降很小,经过48 h后,压力仅降低了2 MPa,压力变化为5.71%,密封性能达到设计要求,设计合理可行。

图7 翻板密封阀试验原理图

图8 翻板密封阀部件及装配图

时间t/h015122448压力p/MPa3534.834.534.233.733

5 结论

(1)针对海底沉积物气密取样器保压密封的需求,设计了一套偏心设置的翻板密封阀。

(2)对不同偏心角度下翻板密封阀阀体和阀盖的应力和变形进行分析,结果表明,随着翻板密封阀偏心角度的增大,阀体和阀盖的应力和变形也随着增大,而对应的翻板密封阀的质量逐渐减小。

(3)通过优化设计,选择翻板密封阀偏心角度θ=10°,使得翻板密封阀的质量最小,且翻板阀所受的应力小于材料的许用应力。

(4)设计了翻板密封阀密封性能测试系统,开展了翻板密封阀密封性能测试实验,验证了翻板密封阀设计合理可行。