T形滑环组合密封圈密封性能研究*

2019-04-22

(1.太原理工大学机械工程学院 山西太原 030024;2.煤矿综采装备山西省重点实验室 山西太原 030024)

随着液压技术应用范围的扩大,对于密封技术的要求越来越高,常规的密封方式很难满足特殊工作环境下的密封要求,因此密封方式已从单一的O形密封圈密封过渡到如今的组合式密封。由此产生了不同形式的组合密封,包括方型格莱圈、阶梯型斯特圈、C形滑环以及T形滑环组合密封圈。陈国定、许同乐等[1-2]分析了阶梯形组合密封件的力学性能;谭晶等人[3-4]从液体压力以及滑环厚度角度出发,对格来圈和斯特圈进行了静力学研究;陈社会、张教超等[5-6]分析了齿形滑环的结构原理,研究了介质压力、压缩量以及齿形滑环结构对组合密封接触应力、变形的影响;刘清友等[7]对C形滑环组合密封的动、静密封性能进行了研究;SUI等[8]对聚四氟乙烯唇形密封的摩擦与磨损行为进行了试验和有限元分析。

T形组合密封圈由一个T形耐磨环和一个作为预紧元件的O形圈组成。工作过程中,T形滑环的磨损可由其变形得到补偿,另外T形滑环对O形圈有一定的保护作用,即可确保O形圈不被挤出。由于T形滑环结构的特殊性,无论是在高压、低压还是交变压力下的双向往复工作,T形组合密封都具有良好的密封性能以及较长的使用寿命。然而目前国内对于T形滑环组合密封的研究较少,因此本文作者利用ANSYS建立T形滑环组合密封圈有限元模型,从静态以及动态两方面对其密封性能进行分析,为滑环组合密封研究以及密封技术的多样性发展提供了参考。

1 T形滑环组合密封模型的建立

1.1 超弹材料的非线性描述

由于O形圈的特点在于物理、几何和边界三重非线性,故采用ANSYS中广泛使用的Mooney-Rivlin函数[9]来描述橡胶材料的应变能:

当N为1、2、3时,可以相应地得到具有2、5、9常数的Mooney-Rivlin材料模型,使用时根据实际情况选用其中之一。

1.2 计算模型

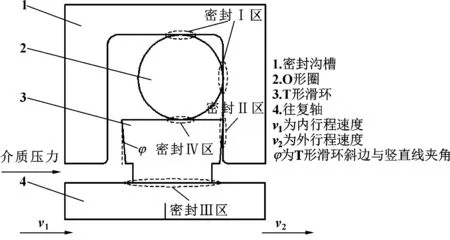

由于T形组合密封结构上具有几何形状圆周对称性以及边界条件复杂性,为了简化计算,根据ANSYS软件的功能,分析时选用平面轴对称模型较为简便。T形组合密封圈的密封沟槽和O形圈尺寸参考了密封件选型手册,其型号为GRT0200。T形滑环为自行设计,最大设计压力为40 MPa。T形组合密封所采用的平面几何模型如图1所示。

图1 T形滑环组合密封

如图1所示,T形滑环组合密封的密封结构划分为4个密封区,分别研究介质压力、密封间隙、T形滑环斜边与垂直线夹角φ对各密封区的影响。

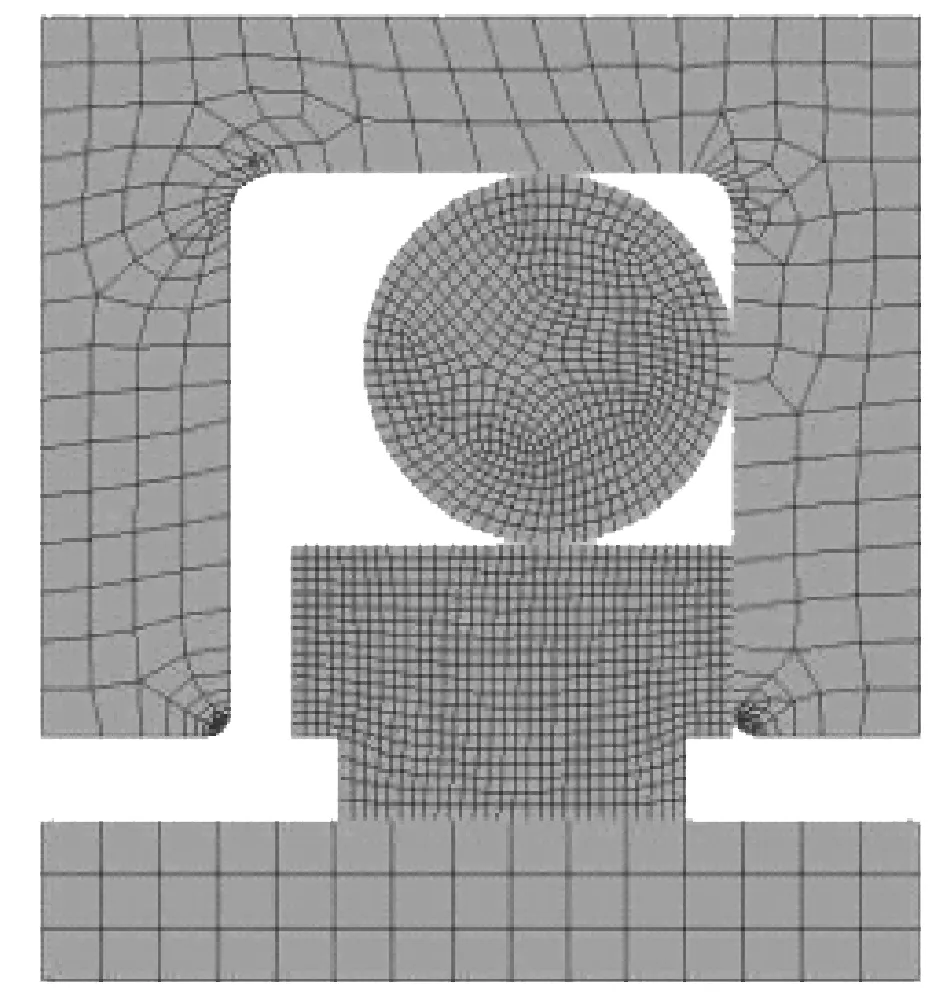

1.3 有限元模型

ANSYS中建立的T形滑环组合密封的有限元模型如图2所示。T形滑环材料为耐磨的聚四氟乙烯,弹性模量和泊松比分别为960 MPa和0.3。往复轴与密封槽材料为合金钢,弹性模量和泊松比分别为214 GPa和0.29。O形圈材料是腈基丁二烯橡胶,泊松比为0.499。Mooney-Rivlin函数选用二常数模型,C1和C2分别取1.87和0.47 MPa[10]。

图2 T形滑环组合密封的有限元模型

T形滑环组合密封在安装时O形圈有预压缩量,因此在往复轴的Y轴方向施加位移,将其视为O形圈预压缩,同时在密封沟槽与往复轴的X轴方向施加固定约束,此过程仿真组合密封的安装步骤,同时为ANSYS分析的第一步。ANSYS分析的第二步是通过在与介质接触的组合密封圈一侧施加压力来模拟密封的压缩。第三步与第四步在往复轴施加轴向速度来仿真其往复运动。

2 静密封性能分析

2.1 介质压力的影响

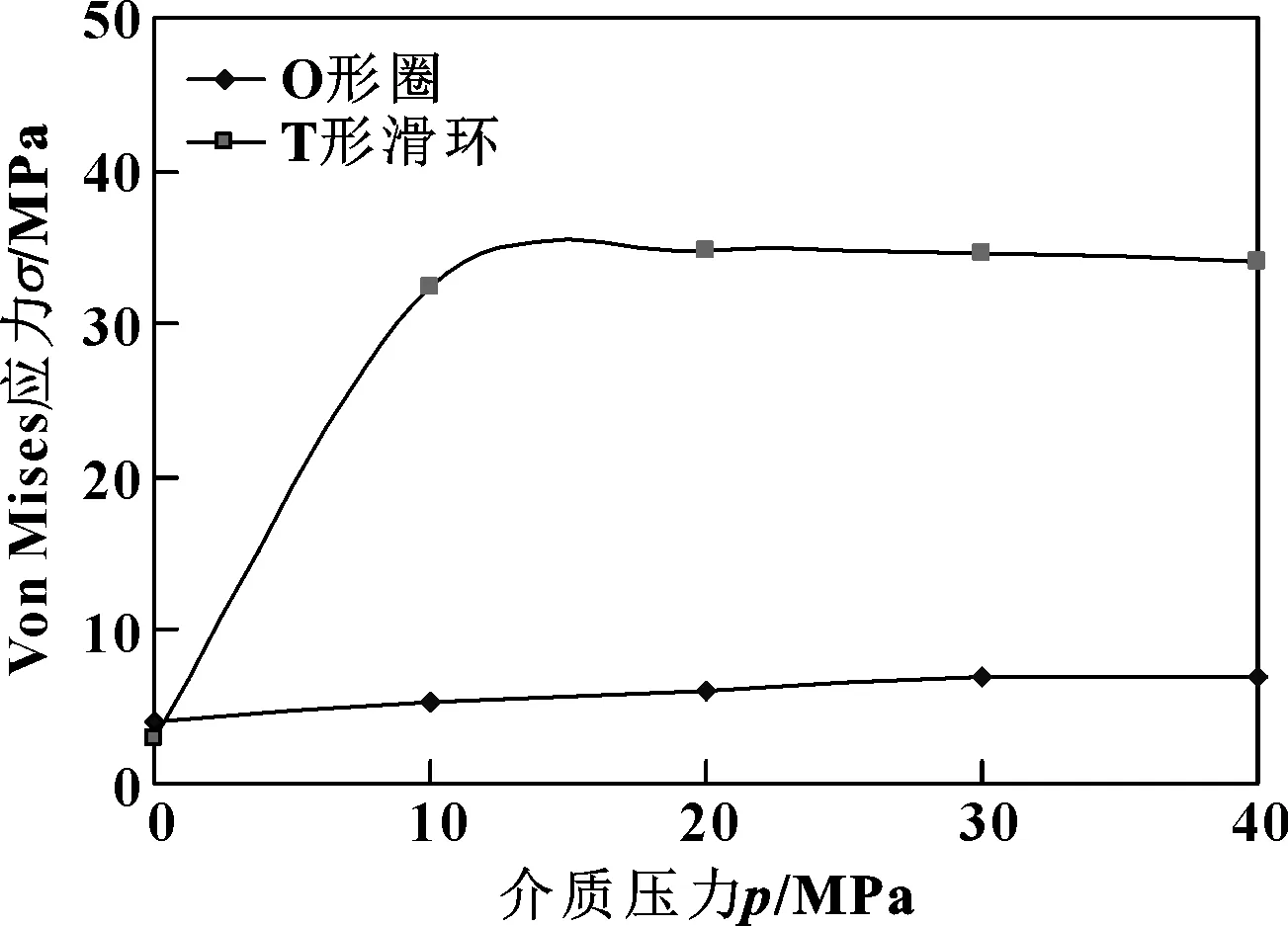

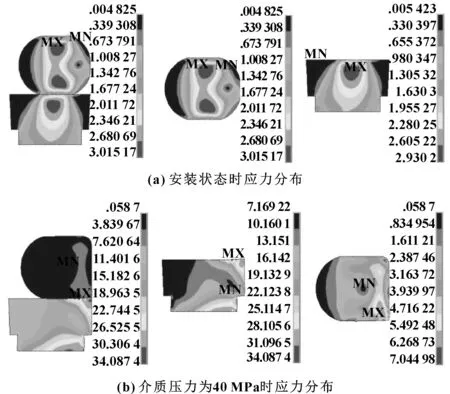

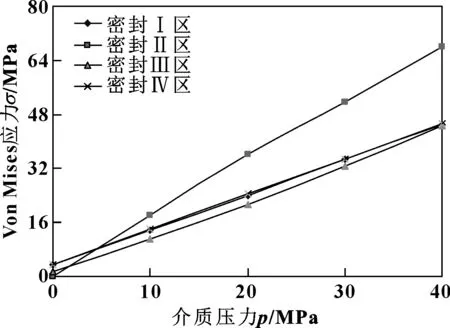

图3所示为T形组合密封圈的最大Von Mises应力随介质压力变化曲线,图4所示为T形组合密圈最大Von Mises应力分布图,图5所示为各密封区接触应力随介质压力变化曲线。

图3 T形组合密封圈最大Von Mises应力曲线

图4 组合密封圈最大Von Mises应力分布图( MPa)

图5 各密封区接触应力曲线

由图3、4可知:随着介质压力增加,O形圈的最大Von Mises应力随之增加,T形滑环的最大Von Mises应力在加载迅速增加后,基本处于平稳状态。

由图5可知:各密封区最大接触应力均随介质压力的增加而增加,密封Ⅱ区接触应力变化率相对最大,且各密封区的最大接触应力均大于或等于介质压力。根据密封原理,T形组合密封圈能够满足0~40 MPa压力下的密封要求。

2.2 密封间隙的影响

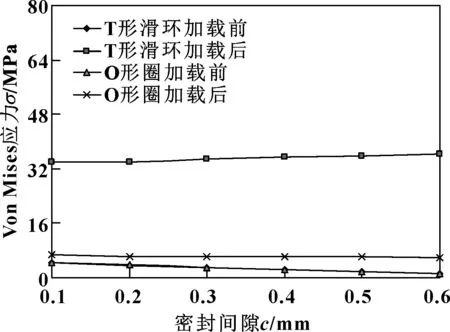

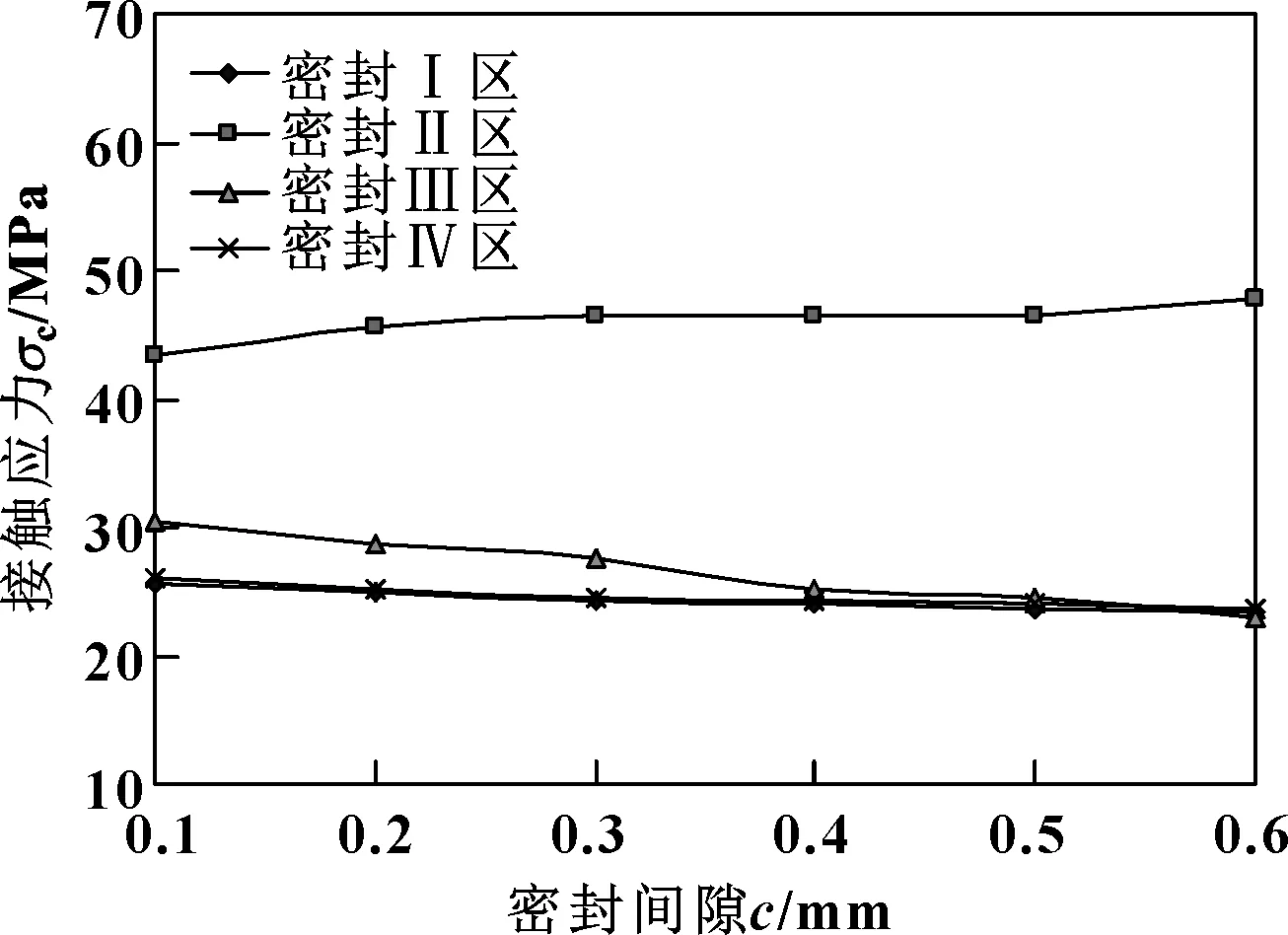

图6、7所示分别为加载前后T形滑环组合密封圈的最大Von Mises应力和加载后各密封区接触应力随密封间隙变化曲线。

从图6可以看出:在未加载时,T形滑环的最大Von Mises应力随着密封间隙的增加而减小,在加载后随之增加,而O形圈在加载前后都随密封间隙增加而减小。这是因为密封间隙增加后,O形圈压缩量减小,其形变减小,故O形圈和T形滑环最大Von Mises应力随密封间隙增加而减小;而加载后,因密封间隙增加导致O形圈承压能力减小,T形滑环承受了更多的介质压力作用,使得T形滑环更易产生撕裂破坏。

由图7可知:随着密封间隙增加,密封Ⅱ区接触应力增加,密封Ⅰ、Ⅲ、Ⅳ区接触应力减小。因Ⅱ区并非首先接触到工作介质,故应优先考虑其他3个密封区的接触应力变化。在密封间隙超过0.3 mm后,密封Ⅲ区的接触应力曲线开始变得陡峭,并且接触应力迅速减小。结合图6,选择密封间隙不大于0.3 mm较为合理,与所参考密封件选型手册推荐密封间隙吻合。

图6 加载前后O形圈和T形滑环最大Von Mises应力曲线

图7 各密封区接触应力曲线

2.3 T形滑环斜边与垂直线夹角φ的影响

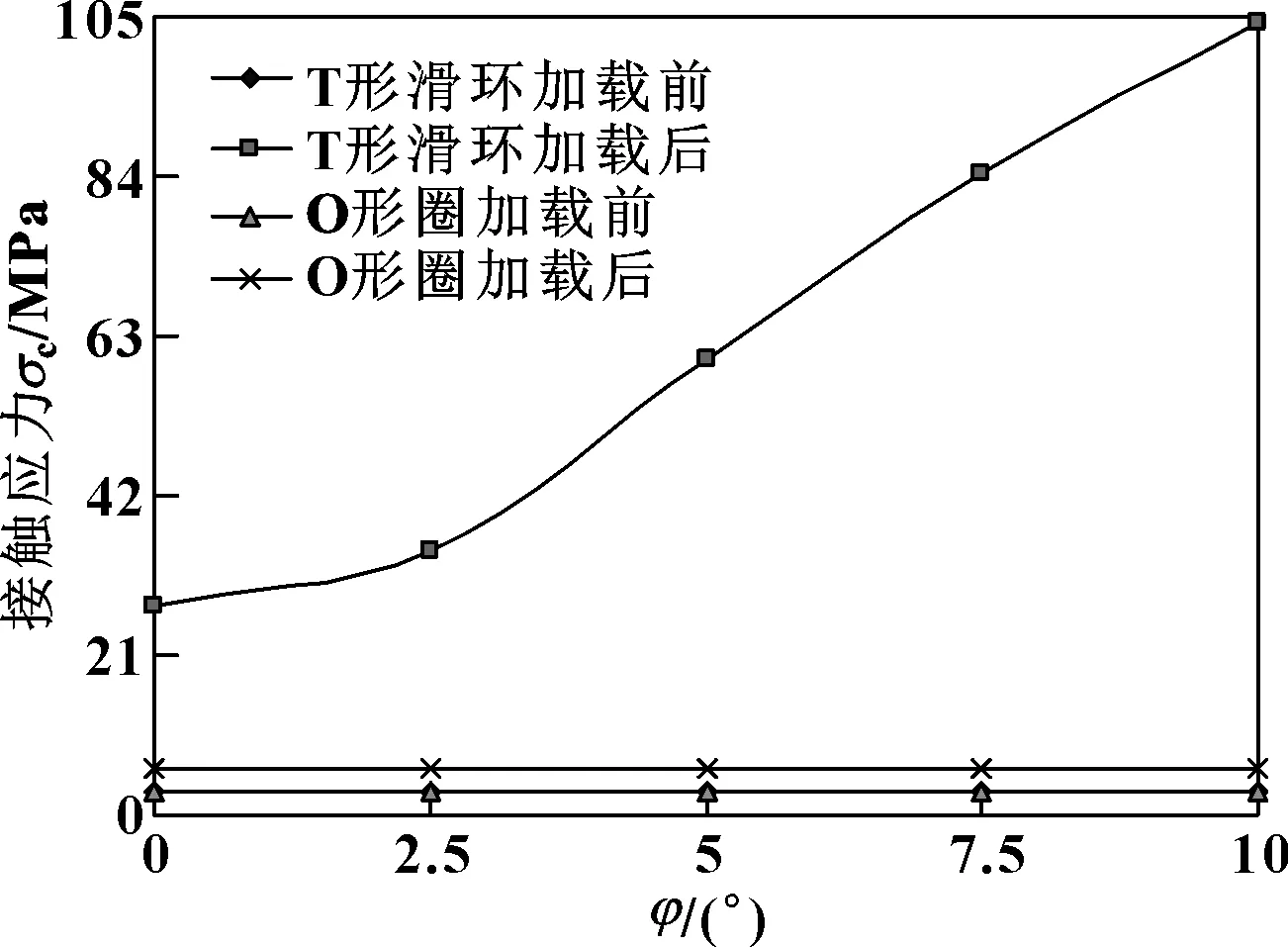

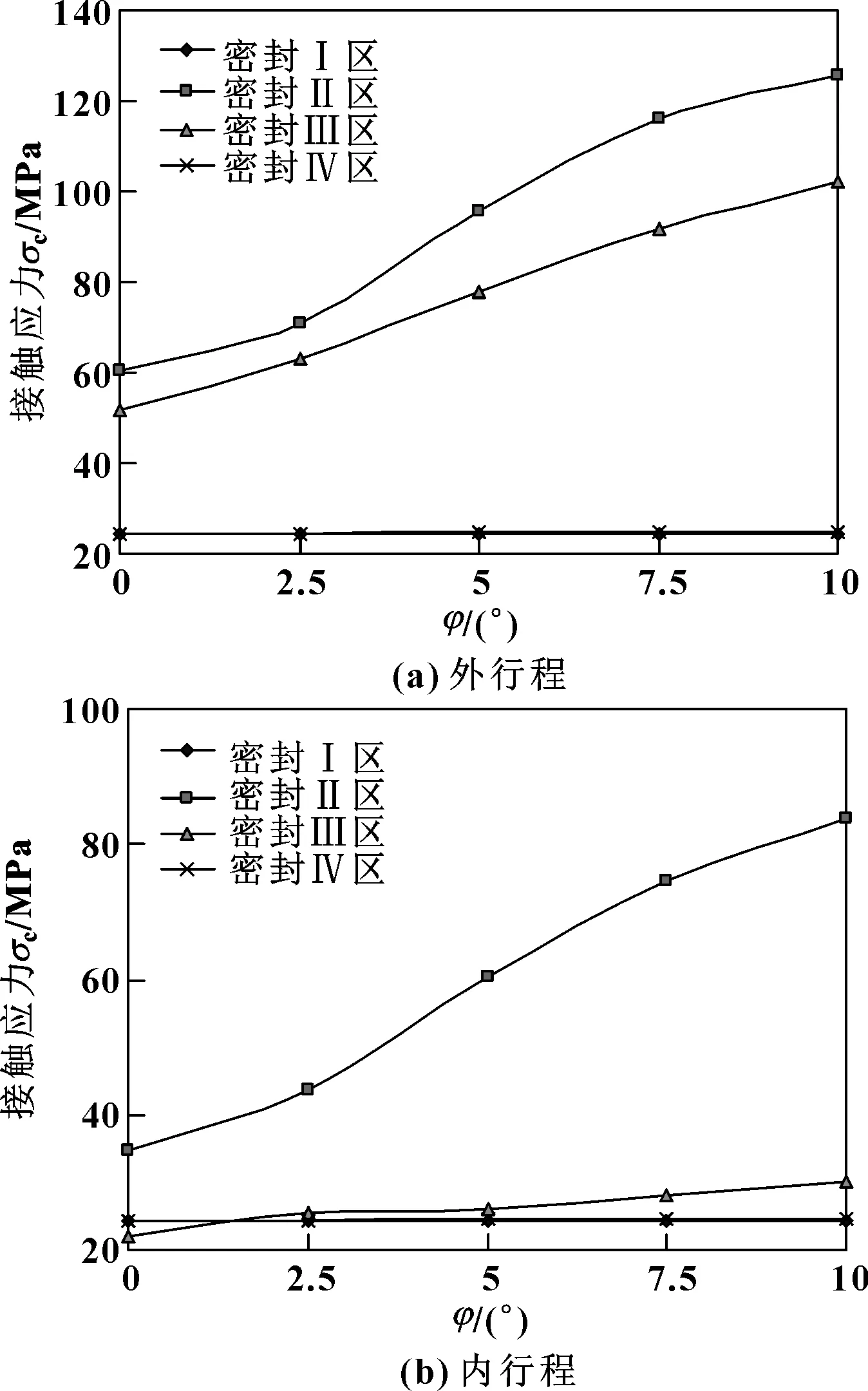

图8所示为加载前后T形滑环组合密封圈的最大Von Mises应力随φ值变化曲线。图9所示为加载后密封圈各密封区最大接触应力随φ值变化曲线。

由图8可知:在未施加介质压力时,随着φ增加,T形滑环和O形圈最大的Von Mises应力没有显著变化;在施加介质压力后,T形滑环的最大Von Mises应力随φ增加而增加,O形圈的最大Von Mises应力变化不明显,并且组合密封圈的最大Von Mises应力集中在T形滑环与密封槽壁接触处。过大的φ值会导致其与密封槽壁接触一侧的Von Mises应力过大,且集中在T形滑环的尖角与密封槽壁接触处,导致此部位温度较其他部位易于升高,且聚四氟乙烯散热性能较差,会使得润滑油黏度降低,润滑膜失效,使T形滑环黏着磨损的可能性增大。当T形滑环与密封槽壁面产生黏着磨损后,密封失效,介质泄漏,造成设备无法正常运转。因此应合理地选择T形滑环斜边与垂直线之间的角度φ的值。

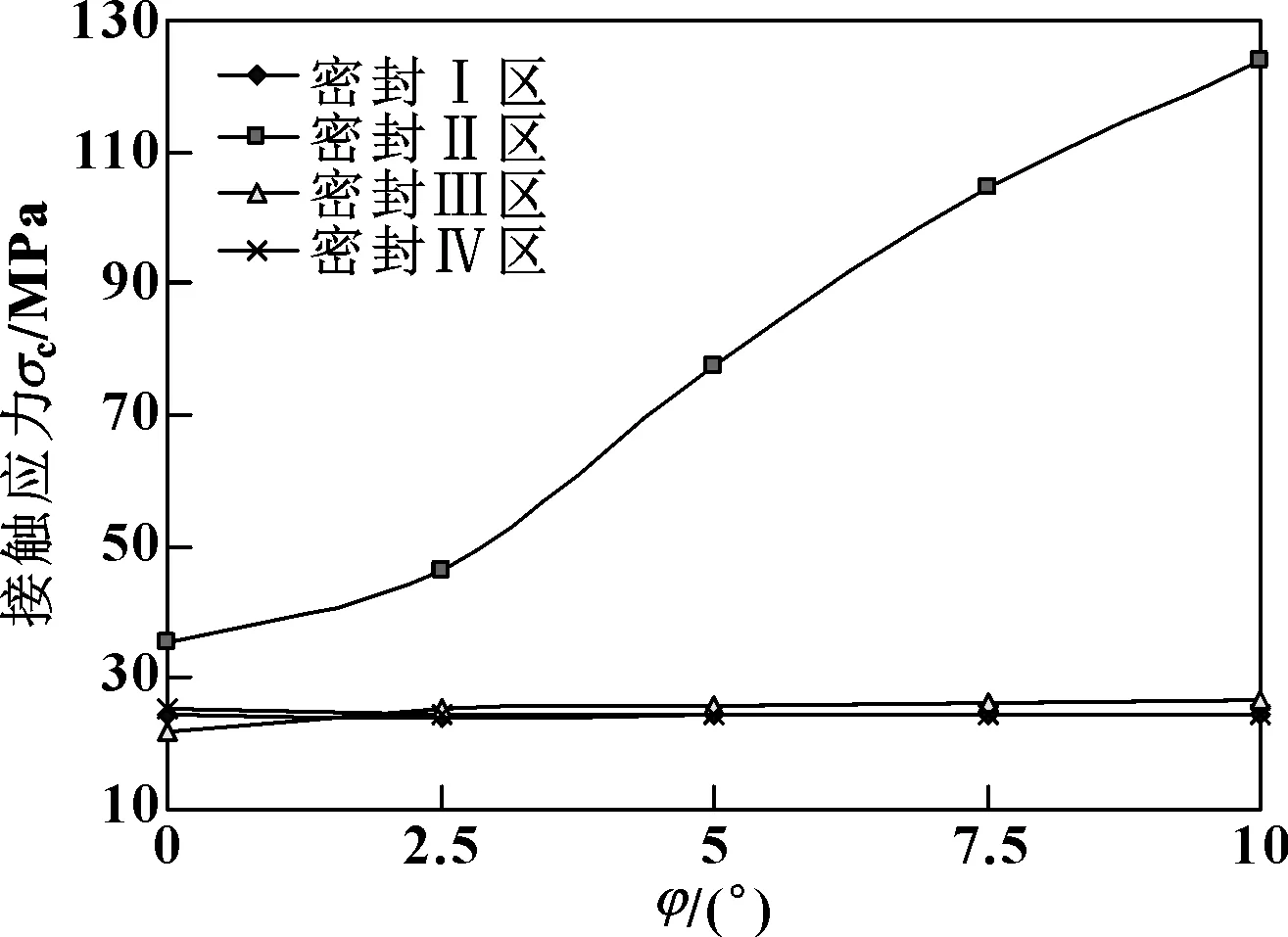

由图9可知:φ值的增加对密封Ⅰ区的接触应力几乎没有影响,而密封Ⅱ、Ⅲ和Ⅳ区的接触应力相应增加,但密封Ⅱ区和Ⅲ区接触应力曲线上升较为缓慢,密封Ⅳ区接触应力曲线在φ值为2.5°后迅速上升。因此φ值增加可以提高T形滑环组合密封圈的密封性能。综合图7,选取φ值在2.5°~7.5°范围内比较合理。

图8 加载前后O形圈和T形滑环最大Von Mises应力曲线

图9 各密封区接触应力曲线

3 动密封性能分析

T形滑环组合密封圈在安装且加载后,轴作往复运动。以下分析介质压力、摩擦因数、密封间隙和T形滑环斜边与垂直线夹角φ对动密封状态下密封性能的影响。

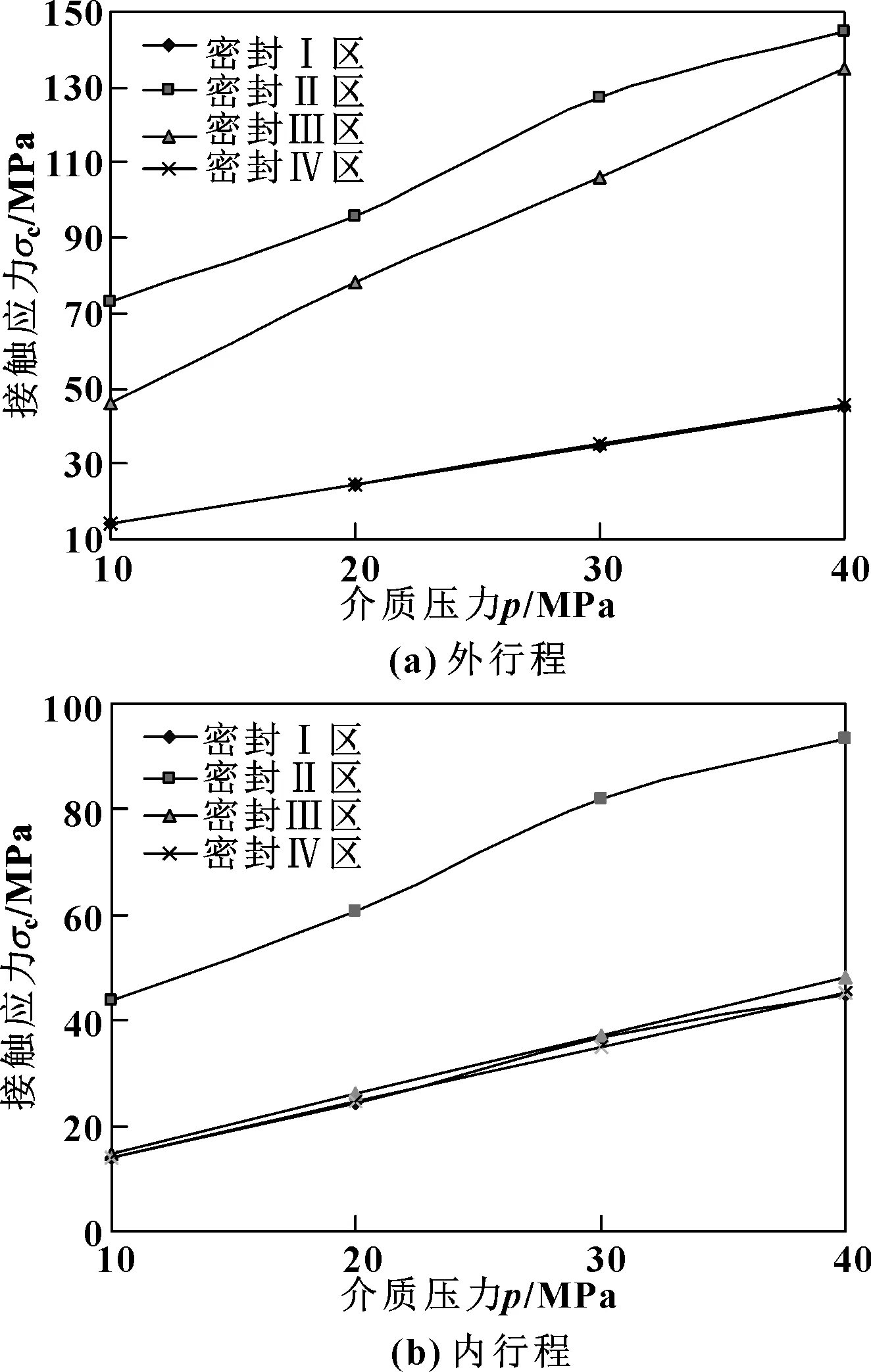

3.1 介质压力的影响

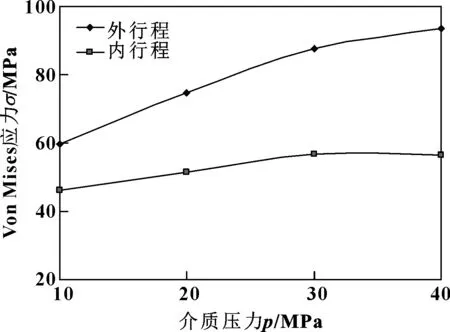

设密封间隙为0.3 mm,φ为5°,往复速度为0.4 m/s,摩擦因数为0.2,图10、11分别示出了T形滑环组合密封圈内、外行程的最大Von Mises应力和各密封区最大接触应力随介质压力变化曲线。由图10可知:T形滑环组合密封圈内、外行程的最大Von Mises应力随介质压力增加而增加,外行程的最大Von Mises应力大于内行程。

由图11可知:各密封区的最大接触应力均随介质压力增加而增加,密封Ⅰ、Ⅳ区在内、外行程时最大接触应力差异很小,密封Ⅱ、Ⅲ区外行程时的最大接触应力大于内行程。

图10 内、外行程最大Von Mises应力曲线

图11 各密封区接触应力变化曲线

3.2 摩擦因数的影响

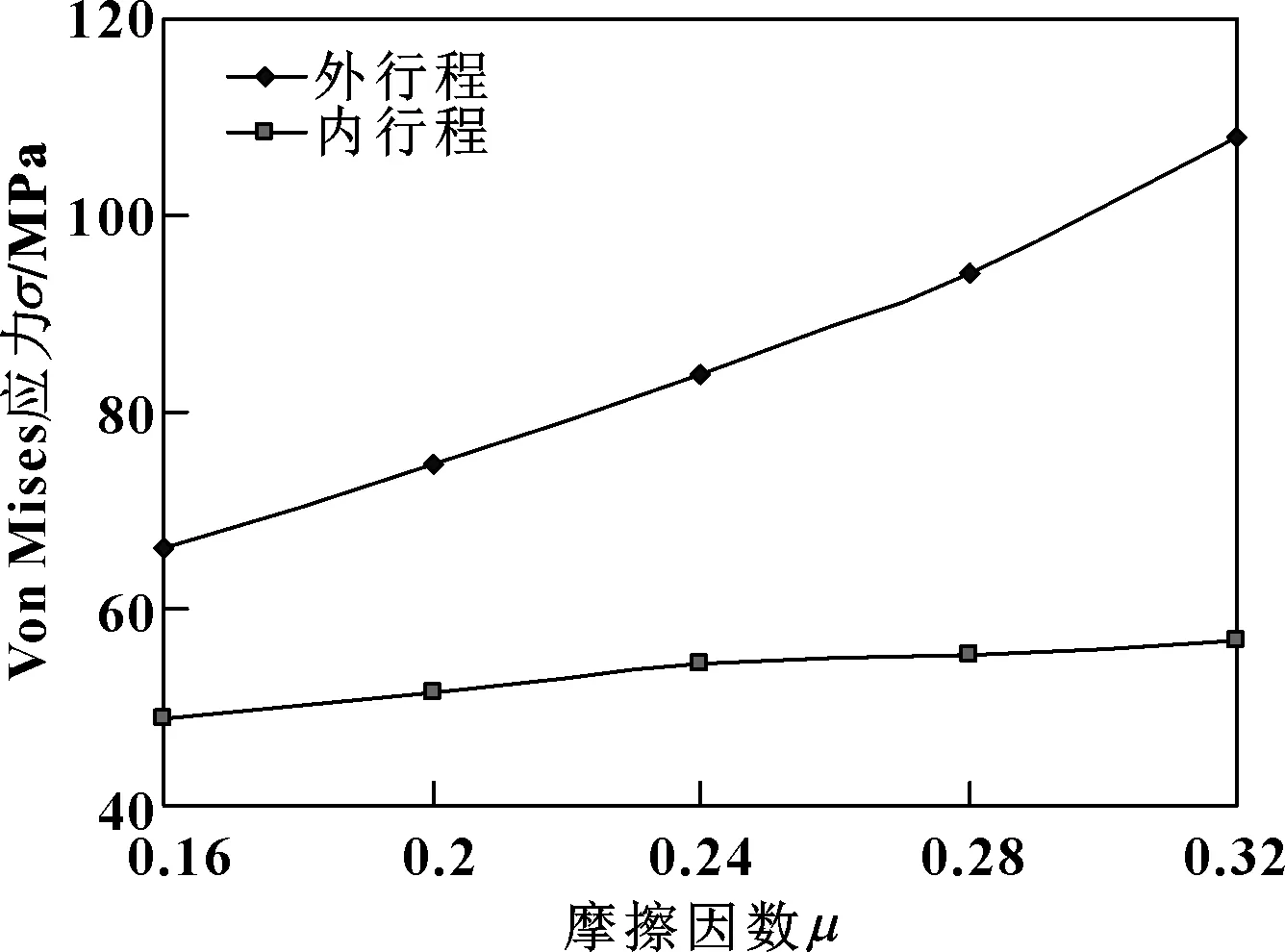

设介质压力为20 MPa,密封间隙为0.3 mm,φ为5°,往复速度为0.4 m/s,图12、13分别示出了T形滑环组合密封圈内、外行程的最大Von Mises应力和各密封区最大接触应力随摩擦因数变化曲线。

图12 内、外行程最大Von Mises应力变化曲线

图13 各密封区接触应力变化曲线

由图12可知:T形滑环组合密封圈内、外行程的最大Von Mises应力均随摩擦因数增加而增加,且内行程的最大Von Mises应力小于外行程。

由图13可知:密封Ⅰ区内、外行程的最大接触应力随摩擦因数增加而减小,密封Ⅱ、Ⅲ区内、外行程的最大接触应力随摩擦因数增加而增加,密封区域Ⅳ内、外行程的最大接触应力随摩擦因数变化较为不明显,并且每个密封区域外行程的最大接触应力大于内行程。由于密封Ⅰ区的最大接触应力随摩擦因数增加而减小,且其值接近20 MPa,因此摩擦因数不应过大。

3.3 密封间隙的影响

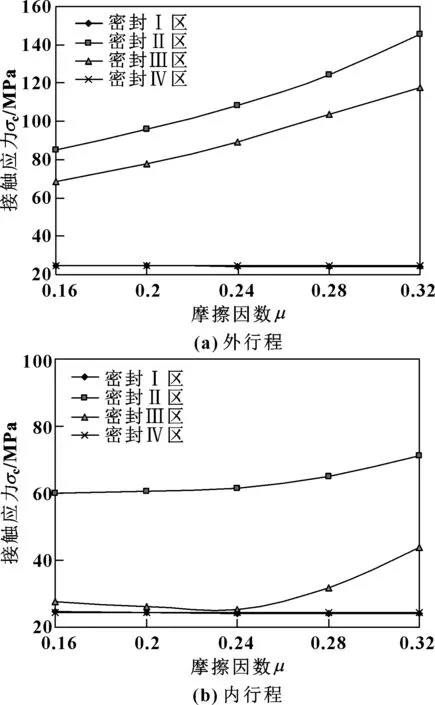

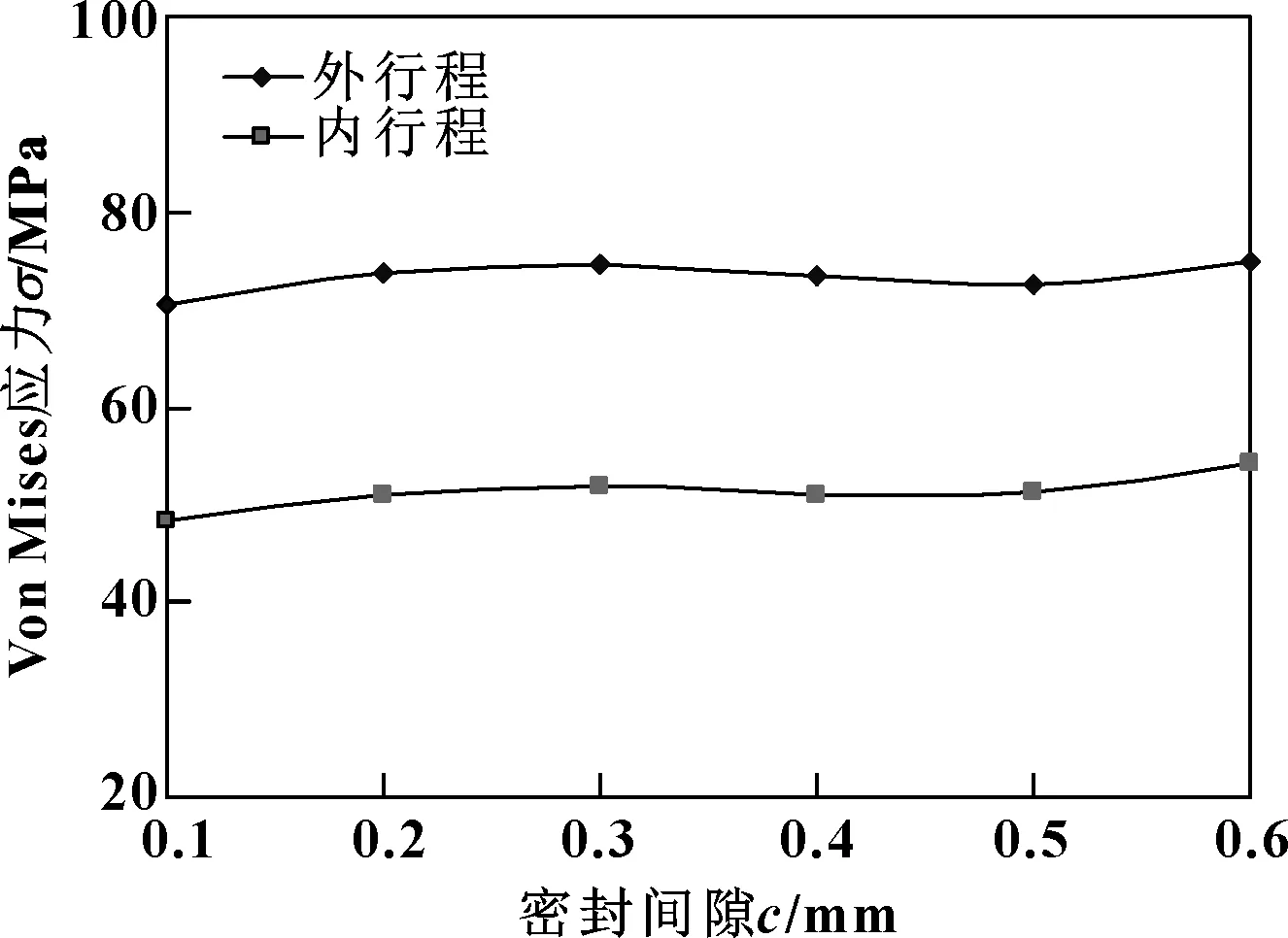

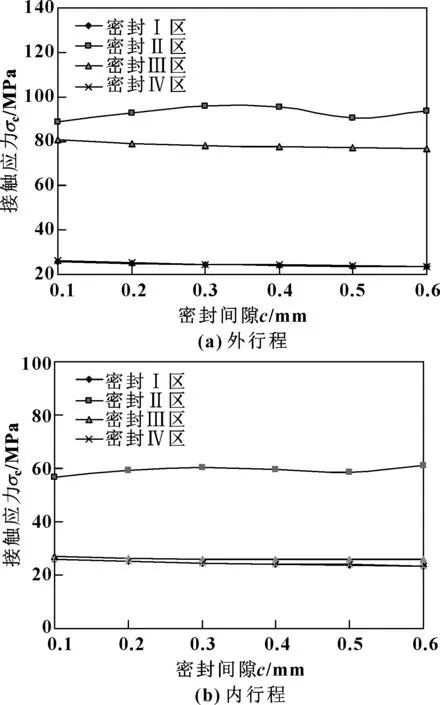

设介质压力为20 MPa,φ为5°,摩擦因数为0.2,往复速度为0.4 m/s,图14、15分别示出了T形滑环组合密封圈内、外行程最大Von Mises应力和各密封区最大接触应力随密封间隙变化曲线。

图14 内、外行程最大Von Mises应力变化曲线

图15 各密封区接触应力变化曲线

由图14可知:T形滑环组合密封圈内、外行程的最大Von Mises应力,在密封间隙为0.1~0.3 mm时随着密封间隙增加而增加,在密封间隙为0.3~0.4 mm时随着密封间隙增加而减小,在密封间隙大于0.4 mm之后随密封间隙增加而增加。

由图15可知:密封Ⅰ、Ⅲ和Ⅳ区内、外行程的最大接触应力随密封间隙增加而减小,密封Ⅱ区最大接触应力随密封间隙增加而波动。仅当其他密封区失效时,密封Ⅱ区才发挥作用,因此应首先考虑其他3个密封区的接触应力。结合静密封时的状态,密封间隙不应大于0.3 mm。

3.4 形滑环斜边与垂直线夹角φ的影响

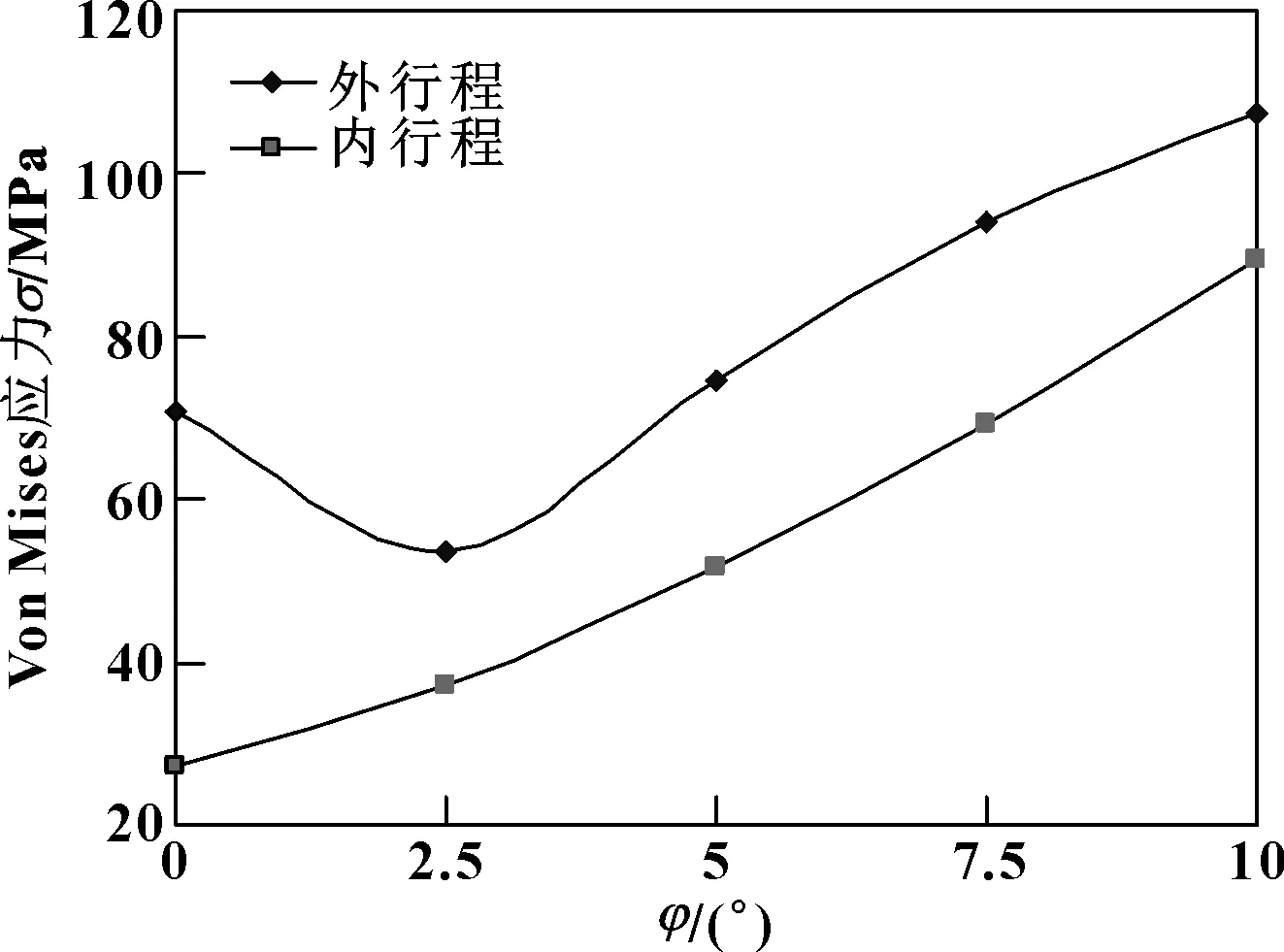

设介质压力为20 MPa,密封间隙为0.3 mm,摩擦因数为0.2,往复速度为0.4 m/s,图16、17分别示出了T形滑环组合密封圈内、外行程的最大Von Mises应力和各密封区最大接触应力随T形滑环斜边与垂直线夹角φ变化曲线。

图16 内、外行程最大Von Mises应力变化曲线

图17 各密封区接触应力变化曲线

从图16可知:T形滑环组合密封圈的最大Von Mises应力,在内行程时随φ增加而增加,在外行程φ时随φ增加先减小后增大,在φ为2.5°时,最大Von Mises应力最小。

由图17可知:密封Ⅰ区最大接触应力随φ值增加而在小范围内波动,密封Ⅱ、Ⅲ和Ⅳ区最大接触应力均随φ值增加而增加。结合前面分析,φ值的范围在2.5°~7.5°之间比较合理。

4 结论

(1)T形滑环组合密封圈可以满足压力0~40 MPa下静、动密封要求,组合密封圈的最大Von Mises应力和各密封区最大接触应力均随介质压力增大而增大。

(2)随着密封间隙增大,组合密封圈的最大Von Mises应力增大,最大接触应力除密封Ⅱ区外均减小;当密封间隙不大于0.3 mm时,密封性能较好。

(3)随着T形滑环斜边与垂直线之间的角度φ值增大,组合密封圈的最大Von Mises应力和各密封区接触应力均增大。在保证密封的条件下,当φ值在2.5°~7.5°的范围内时,既可达到密封要求,滑环也不易产生磨损。

(4)随着摩擦因数增大,密封Ⅰ区最大接触应力减小,其他3个密封区接触应力和组合密封圈最大Von Mises应力均增加,且远大于介质压力,而Ⅰ区接触应力与介质压力相近,因此摩擦因数越小越好。