深水海洋工程船水平船台下水工艺优化研究

2019-04-22尹龙,张楠

尹 龙,张 楠

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

深水海洋工程船是大连中远海运重工有限公司(以下简称“公司”)为世界航运巨头丹麦马士基建造的系列船舶(共计4条)。该系列船长 137.6 m,型宽27 m,型深11 m,吃水8 m,载员120人,载重量9 788 t,目前是世界上最新型的超深水海工作业船(作业深度可达3 000 m),同时也是中国船厂首次承接的马士基海工项目。该系列船舶在公司东区船台实行整船建造,采用滑道平移的方式(摩擦介质为特氟龙与白钢板,涂抹润滑油)将其移至两万吨举力的浮船坞上,然后移至沉驳坑下沉,漂浮后完成整个下水过程[1]。

1 方案优化研究

1.1 研究目的

为了改善中小型船舶拖移牵引方式,本文设计出一种新式拖移工装,即将牵引吊耳安装在首节下水滑道梁上。此方式可提高船舶拖移下水的安全性能,避免船舶与木墩产生相对滑动,降低特氟龙滑板在长期使用过程中,因摩擦系数增大而产生的安全隐患。本文对原下水支架型号进行改进后,设计出一种新型斜支撑座工装,避免其与外板焊接造成外板油漆破坏。同时,将下水箱型梁之间的连接方式改为活性连接,尽量避免采用烧焊封固板的连接方式。

1.2 传统拖移方式

深水海洋工程船项目的前2条船采用公司传统船舶拖移牵引方式,即在船体外板上设置牵引眼板,利用滑板形式进行牵引,并以特氟龙为介质,使用船台上卷扬机将船舶拖移进浮船坞[2],见图1。

图1 传统拖移方式

1.2.1 现状及问题描述

1)船舶拖移牵引眼板安装在船体外板处,数量为8枚(根据船型、自重及摩擦系数大小确定眼板数量)。牵引眼板在使用完毕后将被切除,而后需要对船体外板重新补涂油漆,增加了安装、修复的成本及周期。

2)装卸索具、切除牵引点等工序需高空作业,且在拖拽过程中,牵引眼板距离地面较高,船舶在拖拽过程中易产生顿挫运动,所以连接牵引眼板的索具有上下晃动的现象,且范围较大,工作人员不能靠近。因此,在拖移过程中对眼板及索具的安全隐患监察较困难,所需安全护栏范围较大。

3)相邻下水箱型梁的连接方式为使用封固板进行烧焊,数量较多。安装、切割均会产生较大成本(包括钢板、焊材、材料、人工、相关施工设备等费用),并且下水准备时间较长。

4)艏艉部线型较大区域使用下水支架烧焊在船体外板处支撑固定。

5)在船舶拖移进坞阶段,船舶与拖移箱型梁之间发生约200 mm的相对位移(见图2),导致拖移箱型梁上支撑工装因与箱型梁剪切作用发生向前倾倒变形(见图3),最终导致局部外板受力极大而发生变形(见图4),严重影响船舶下水的安全性。

图2 箱型梁上垫木与船舶发生位移示意

图3 支撑工装前倾示意

图4 支撑安装位置外板变形

1.2.2 相对位移产生原因分析

若箱型梁上的特氟龙介质与滑道的摩擦系数(约0.05)小于船舶与箱型梁上垫木之间的摩擦系数(约0.2),则船舶与箱型梁理论上应同步前移[3]。在船舶被拖移进坞的过程中,箱型梁与滑道摩擦系数突然发生变化,摩擦力大于箱型梁与船舶和垫木之间的摩擦力,导致船舶与箱型梁之间产生相对位移,距离约200 mm。

现对箱型梁与滑道之间摩擦力变大可能产生的具体原因分析如下。

1)在船舶进浮船坞的过程中,坞的调载没有跟上船舶的进坞速度,船坞产生纵向倾斜,导致箱型梁下端镶嵌的特氟龙板与坞上滑道“硬”接触,导致摩擦力增大。

2)在船舶拖移过程中,若拖移速度控制不当,卷扬机提供的拉力不均匀,使得箱型梁在滑道产生横向偏移,导致箱型梁与滑道侧立板接触,摩擦力增大。

3)因两万吨举力浮船坞外租,其抬船甲板上滑道曾被割除,再次安装滑道时其水平度、平面度、直线度均超标。倘若滑道对接缝未处理好,也会导致箱型梁滑移受阻,摩擦力变大。

1.3 改善方案

为避免今后重复出现上述问题,与相关部门共同分析研究后,决定在该项目后续2条船的拖移下水方案中,变更传统拖移方式,优化内容如下。

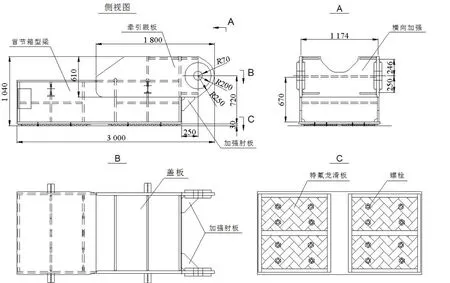

1)改造首节箱型梁(见图5)。将下水牵引眼板设置在首节箱型梁前端,以卷扬机拖拽首节箱型梁的方式将船舶拖移至浮船坞内。将船舶拖移进坞后,工作人员可随时转移首节箱型梁并用于其他项目的拖移下水工作。

图5 首节箱型梁改造图(单位:mm)

2)设计出一种新型斜支撑座工装。此工装与木方配合起到受力支撑的作用,可替代原下水支架,防止其与外板焊接造成外板油漆破坏。同时,此举可增大弹性压缩量,避免木方大量破损及船体结构变形。

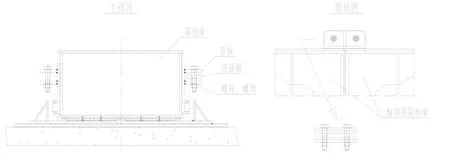

3)直接拖移箱型梁。箱型梁之间拉力变大(尤其前几节),如继续采用烧焊的方式连接工装,工作量将增大。经过有限元分析,采用活连接的方式将相邻箱型梁连接在一起,具体采用销轴方式连接,见图6。

图6 相邻箱型梁连接示意图

将2种方案进行对比,改善后的方案优点如下:1)提高了船舶拖移的安全性,牵引点安装在首节箱型梁上,并且牵引滑车工装设在滑道上,方便观察,避免因特氟龙滑板摩擦系数增大而使得船舶与箱型梁之间产生相对滑动,从而减少支撑墩、木墩因受力较大而发生变形的可能性,消除了安全隐患;2)牵引工装和新型斜支撑工装可避免对船体外板油漆产生破坏,节省了材料及人工费用,且该工装可重复使用,减少了工装耗材,有效降低了船舶建造成本;3)船舶拖移平稳,可简化箱型梁上临时支撑的结构型式;4)采取“软”连接的方式拖移箱型梁。采用插销形式,安装及拆卸方便,箱型梁的连接可重复使用,减少了焊接工作量,节约了工装焊材。

2 结束语

目前,公司已成功应用优化后的拖移方式完成了深海工程船项目后续2条船的下水工程。实践证明,此种下水工艺是安全可靠的,它能满足水平船台船舶建造的下水要求,有效降低船舶建造下水的成本,为后续承接的船舶建造下水项目提供了丰富的经验。