加氢反应器用309LMo型单层带极电渣堆焊材料的研制

2019-04-20邹力维冯伟陈波徐锴戴红

邹力维 冯伟 陈波 徐锴 戴红

摘要: 研制出加氢反应器用309LMo型单层带极电渣堆焊材料,其牌号为H316LF焊带和SJ15F焊剂,研究了堆焊层厚度控制技术,找出了符合项目技术要求的堆焊层厚度范围。采用该套材料进行堆焊试验,结果表明,堆焊层各元素化学成分范围控制合理,S,P杂质元素含量低,铁素体数稳定在3~8 FN,堆焊层侧弯无裂纹,具有优异的耐晶间腐蚀性能和抗氢剥离性能,同时堆焊过程稳定,整体堆焊工艺性能优良。

关键词: 单层堆焊;堆焊层厚度;加氢反应器

中图分类号: TG 423

Development of 309LMo single-layer electroslag strip cladding material for hydrogenation reactor

Zou Liwei 1, Feng Wei 1, Chen Bo 1, Xu Kai 2, Dai Hong 2

(1.Harbin Well Welding Co. ,Ltd. , Harbin 150028,China;2.Harbin Welding Institute Limited Company, Harbin 150028,China)

Abstract: The 309LMo single-layer electrodeposited slag cladding material for hydrogenation reactors, H316LF welding strip and SJ15F agglomerated flux was developed. The thickness control technology of the cladding layer was studied and it was found that the thickness range of the cladding layer met the technical requirements of the project. Using this set of materials for the overlay test, the results show that the chemical composition of the overlay layer is reasonably controlled, the content of S and P impurities is low, the ferrite number is stable at 3-8 FN, and there is no crack in the side bend of the overlay layer, which has excellent resistant to intergranular corrosion and hydrogen-induced disbonding, stable surfacing process, excellent overall cladding process performance.

Key words: single-layer cladding; cladding layer thickness; hydrogenation reactor

基金项目: 国家重点研发计划重点专项(2017YFB0305303)

0 前言

目前,在炼油、石油化工生产中的裂化、精制、脱硫等各种加氢工艺装置中,许多关键设备内壁广泛使用耐蚀衬里 [1-2]。随着加氢工艺装置的大型化,设备内壁需要堆焊的面积加大,传统工艺选用EQ309LMo焊带作为过渡层,EQ316L焊带作为耐蚀层的双层带极堆焊技术。但该技术制造周期长,制造成本高,严重影响容器制造厂的效益,制约制造厂发展。从20世纪90年代起,兰州兰石重型装备股份有限公司、中国第一重型机械股份公司和中国石化集团南化有限公司等大型企业开始对单层电渣堆焊技术进行攻关,因为单层带极堆焊技术对工艺要求高,堆焊层各元素化学成分和铁素体含量难以控制,技术难度较大,同时还有堆焊层的氢剥离问题,这些都是单层带极堆焊技术尚未攻克的难题。经过近二十多年的发展,单层带极电渣堆焊材料在换热器、冷高压分离器、热高压分离器等部件上取得应用 [3-7],但国产单层带极堆焊材料從未应用在加氢反应器上,因此急需研制开发国产的加氢反应器用单层带极电渣堆焊材料。

文中通过对焊带成分和焊剂的优化设计,研制出加氢反应器用309LMo型单层带极电渣堆焊材料,牌号为H316LF焊带及SJ15F焊剂。在此基础上,进行了单层带极堆焊工艺研究,主要研究了堆焊层厚度控制技术,找出了符合技术要求的堆焊层厚度范围。309LMo型单层带极堆焊材料的研制和工艺的研究,解决了堆焊层化学成分和铁素体含量难以控制的难题,以及堆焊层的氢剥离问题,推动了加氢反应器用单层带极堆焊材料的国产化进程。

1 单层带极电渣堆焊材料的研制

1.1 焊带的研制

309LMo型单层带极电渣堆焊材料焊带采用符合ASME第II卷C篇SFA-5.9《不锈钢光焊丝和填充丝标准》中的EQ309LMo焊带,EQ309LMo焊带通常用于多层焊中过渡层的堆焊,若要用于单层堆焊中需要对EQ309LMo的合金体系进行适当调整。

为保证堆焊层铁素体数满足3~8 FN的技术要求,必须严格控制焊带中Cr,Ni和N元素含量的波动范围。Cr元素是铁素体主要形成元素,主要提高堆焊层的δ-铁素体含量和耐腐蚀性能;Ni和N元素是奥氏体主要形成元素,主要是保证堆焊层的δ-铁素体含量 和耐腐蚀性能。Cr元素含量应控制在21.0%~22.0%, Ni元素含量应控制在13.0%~14.0%,N元素含量应控制在0.05%~0.10%。

为得到堆焊层合格的化学成分和优异的组织性能,对不锈钢堆焊金属晶间腐蚀影响很大的C元素、显著提高不锈钢堆焊金属耐点蚀的Mo元素、降低堆焊金属对热裂纹的敏感性S,P等有害元素和平衡堆焊金属组织的Si,Mn元素进行严格控制,控制C含量≤0.020%, Mo含量2.3%~3.0%,S含量≤0.010%,P含量≤0.020%,Si含量0.30%~0.50%,Mn含量1.50%~2.50%。

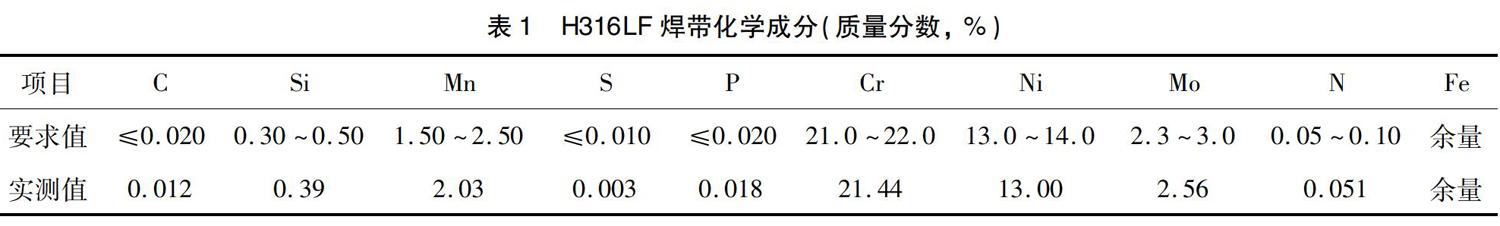

根据以上分析,对焊带进行成分优化设计、冶炼试制,并进行试验验证,最终确定了309LMo型焊带的化学成分范围并冶炼了焊带成品。 焊带牌号为H316LF,其化学成分见表1。

1.2 焊剂的研制

电渣堆焊对焊剂的基本要求是:①在焊接开始时能够迅速建立起电渣熔池 [8];②在焊接过程中,当渣池深度、宽度以及电流、电压变化时,能保持稳定的电渣过程;③焊后脱渣容易,焊缝成形性好。基于以上三方面的需求,确定采用氟碱型渣系。

经过配方调整,最终渣系为CaF2-MgO-SiO2-Al2O3。其中CaF2是电渣堆焊焊剂中不可缺少的组分,是决定电渣过程能否顺利进行的关键。MgO是良好的造渣材料,可提高熔渣的碱度,增加熔渣的透气性和表面张力,改善焊缝成形。SiO2为强酸性氧化物,是焊剂中一种主要的造渣成分,含量较多时由于SiO2从高温冷却到低温共有4个相变过程,当晶格改变时伴随有体积的变化,对脱渣有良好的作用。加入适量的中性氧化物Al2O3,可使堆焊层表面鱼鳞纹细腻,焊剂的成形性能也相应提高 [9]。新研制电渣焊剂牌号为SJ15F,焊剂主要化学成分见表2。

1.3 试验方法

单层带极电渣堆焊材料选用新研制的H316LF焊带和SJ15F焊剂,焊带规格为0.4 mm×50 mm,焊剂规格为10~80目,试验母材为2.25Cr-1Mo。

焊接设备选用林肯DC-1500电源和林肯NA-3N控制系统,堆焊参数见表3,试板整体预热150~200 ℃,堆焊层厚度约4.8 mm。

试板堆焊后进行热处理,热处理工艺分两种,分别是Min.PWHT(690 ℃×8 h)、Max.PWHT(690 ℃×32 h)。

2 单层带极电渣堆焊试验结果与分析

2.1 化学成分

2.25Cr-1Mo母材化学成分见表4,H316LF焊带及 堆焊层化学成分见表5。

從表5可以看出,新研制的H316LF焊带化学成分,焊带匹配SJ15F电渣焊剂堆焊后堆焊层化学成分均满足项目技术要求,S和P杂质元素含量较低。

2.2 堆焊层铁素体数测定

堆焊层铁素体数测定采用化学分析法和磁性法进行。化学分析法测定参照WRC-92图,磁性法测定采用ANSI/AWS A4.2M-2006 Standard Procedures for Calibrating Magnetic Instruments to Measure the Delta Ferrite Content of Austenitic and Duplex Ferritic-Austenitic Stainless Steel Weld Metal 所标定过的测量仪器进行测定,堆焊层铁素体数需满足3~8 FN的技术要求,结果见表6。

从表6可以看出,新研制的H316LF/SJ15F单层带极电渣堆焊材料的铁素体数满足项目技术要求,并且化学分析法和磁性法有很好的一致性。 2.3 弯曲性能

堆焊试件经Max.PWHT热处理工艺后进行侧弯试验,试验标准为GB/T 2653—2008《焊接接头弯曲试验方法》,在堆焊层和熔合线上均无任何目视可见的开口缺陷和裂纹,侧弯试件的试验结果合格,如图1所示。

2.4 晶间腐蚀性能

堆焊试件经Max.PWHT热处理工艺后进行晶间腐蚀试验,试验标准为GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中E法,试验后弯曲未发现晶间腐蚀倾向,如图2所示。

2.5 抗氢剥离性能

焊试件依据ASTM G146-01(2013) Standard Practice for Evaluation of Disbonding of Bimetallic Stainless Alloy/Steel Plate for Use in High-Pressure, High-Temperature Refinery Hydrogen Service 进行氢剥离试验,堆焊试件降温速率≥250 ℃/h,保温机制为485 ℃保温48 h,经2个循环及7天后,采用超声波跟踪检查未发现氢剥离现象。

2.6 工艺性能

新研制的堆焊材料H316LF焊带和SJ15F焊剂采用表3工艺参数进行单层带极电渣堆焊。堆焊后脱渣和焊道搭接熔合情况,如图3~4所示。

由图3~4可以看出,H316LF焊带配合SJ15F电渣焊剂堆焊时,电渣堆焊过程稳定,能整体脱渣,飞溅小,焊道表面平整光洁,焊道间搭接熔合良好、无咬边,整体工艺性能优良。

2.7 金相检验

堆焊试板热处理后进行宏观和微观检验,宏观检验采用5倍放大镜观察,宏观形貌如图5所示。从图5可以看出,堆焊层未见裂纹、夹渣、未熔合等焊接缺陷。

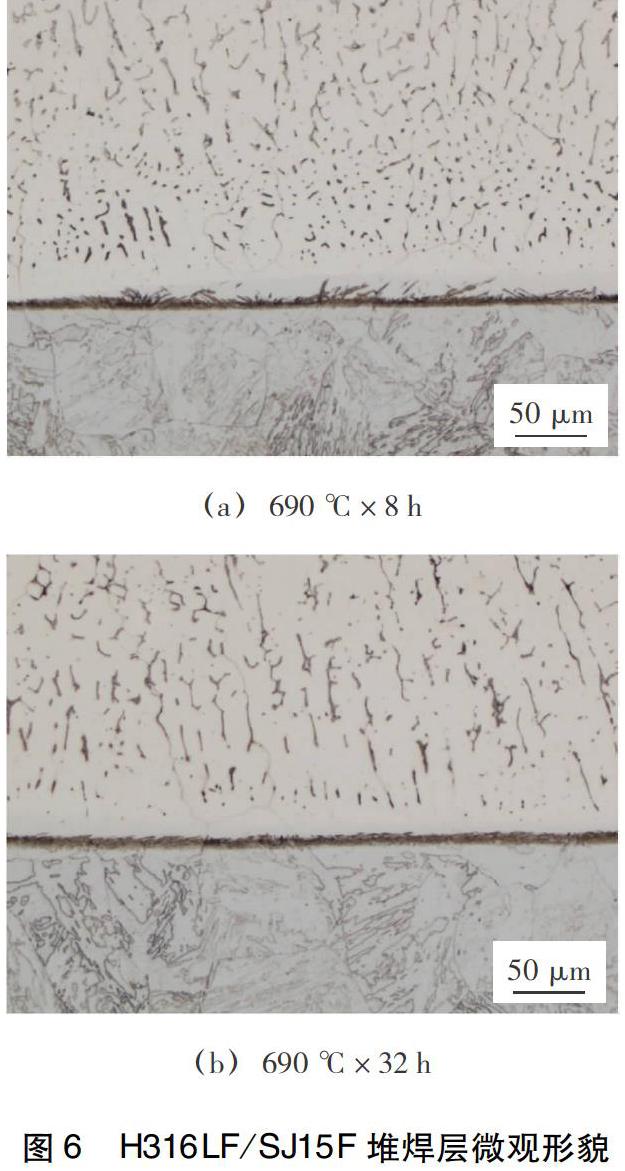

图6为H316LF/SJ15F堆焊层微观形貌。由图6可以看出,耐热钢母材及热影响区组织为块状铁素体和少量贝氏体。不锈钢堆焊层金属与耐热钢母材的熔合线处存在明显的马氏体带,堆焊层组织为奥氏体和少量δ-铁素体,随着热处理时间的延长,δ-铁素体组织分解,数量变少。

3 堆焊层厚度控制技术

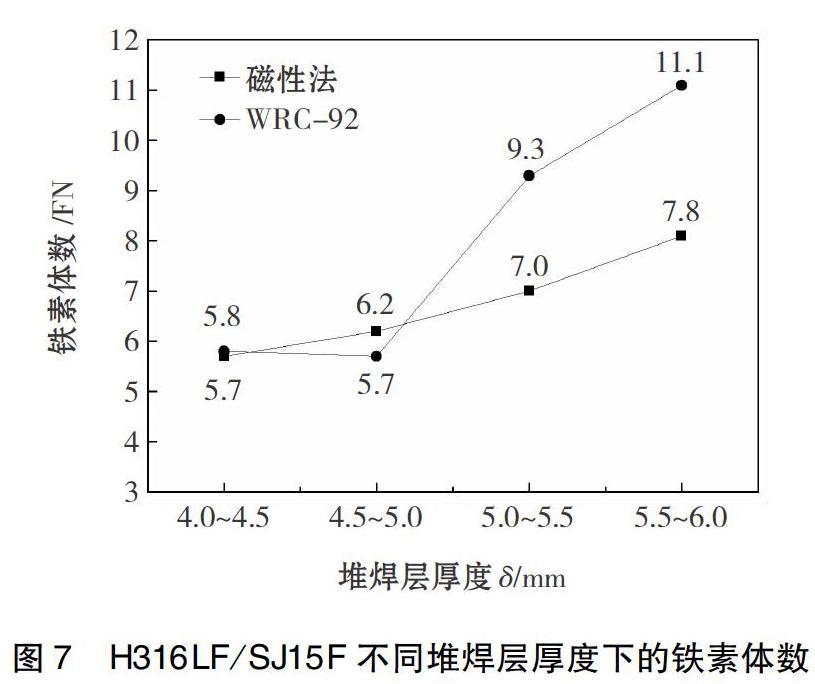

单层带极电渣堆焊材料至今在国内未全面推广,除了焊接材料的原因外,更为重要的是焊接工艺。因为单层带极电渣堆焊工艺的小变动直接能导致堆焊产品的不合格。通过大量试验发现,单层带极电渣堆焊工艺中最为关键的是堆焊层的厚度,堆焊层厚度的变化对化学成分、侧弯性能、铁素体数影响非常大。因此研究H316LF/SJ15F堆焊层厚度控制技术,找到各项性能符合技术要求的堆焊层厚度范围,是研究单层带极电渣堆焊工艺的关键。