基于仿真分析的波峰焊接过程的研究

2019-04-16冯烈

冯 烈

(珠海格力电器股份有限公司 珠海 519070)

引言

自2006年7月1日起,为了加强环境保护,欧洲电器与电子机器组织(WEEE&Rohs)开始强制执行“无铅化焊接技术”。次年3月,我国信息产业部等七部委联合发布的《电子信息产品污染控制管理办法》开始施行。无铅焊接技术成为电子制造中一项关键技术[1]。波峰焊接过程包含喷涂助焊剂、预热、焊接三个主要过程,每个过程都对焊接质量有重要影响,而其中焊接过程的影响尤为重要,影响因素包含锡槽温度、波峰形状、波峰高度、速度等等,是造成各种焊接缺陷形成的主要原因。行业内通常采用DOE实验设计的方法,对这些因素进行单独或整体的分析。随着仿真技术的迅猛发展,使得波峰焊接过程的仿真成为可能。但由于影响因素复杂,以及波峰焊技术本身的原因,目前对于波峰焊接相关的仿真研究很少,对焊接过程的仿真研究几乎空白。

为实现波峰焊接过程的仿真分析,本文运用ANSYS/Fluent对THT元件波峰焊接过程进行研究,得到了波峰焊接过程流场,建立了波峰焊焊接过程分析模型。

1 波峰焊机理

波峰焊是指将熔化的软钎焊料(铅锡合金),经电动泵或电磁泵喷流成设计要求的焊料波峰,亦可通过向焊料池注入氮气来形成,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊[2],如图1所示。

2 仿真模型的建立

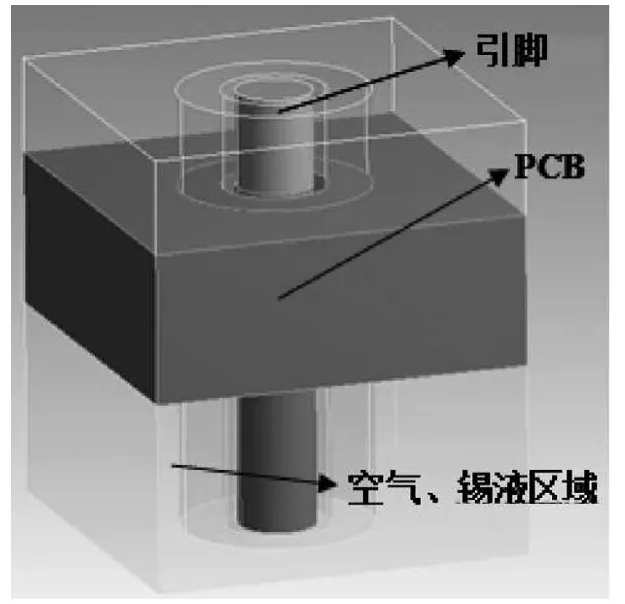

针对单个THT元件进行建模,结合PCB板在Creo中建立如图2所示的三维模型,对模型在突出典型特征的情况下进行适当简化,包含元件的引脚、PCB板、空气区域,其中焊盘、沉铜、绿油等区域通过Imprint Face来标记为面,并在仿真软件中赋予相应的边界条件。

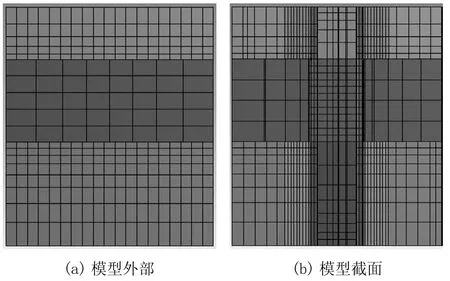

通过分块方法进行网格划分,采用Sweep方法对单个区块进行划分,由于PCB、引脚等模型固体部分只涉及热量的传递,即只进行能量方程求解,网格划分较粗,而包含空气和锡液的流体区域则需对网格进行加密处理,尤其是近焊盘、沉铜等区域,以获得锡液流动过程较为清晰的流动界面。获得规整的网格区域,如图3所示。

考虑模型网格划分的形状、尺寸大小等因素对求解结果有着较大影响,尤其影响着气液两相界面形貌,较差的网格划分往往使得两相界面形貌粗糙,进而导致计算难以收敛。于是根据模型特点,采用疏密结合的网格划分特点,对于锡液流动关键区域的网格进行加密,如通孔处和焊盘处,图4(b)中该两处的网格划分尺寸为远离焊盘区域网格尺寸的1/3-1/4,从而足够在计算中捕捉到焊盘的润湿过程及毛细力的驱动作用。此外,对于靠近固体壁面处,也即流体边界区域网格同样进行一定程度的加密,这从图4(a)中可以直观的看出。液体边界的无滑移边界条件使得边界处速度梯度较大,所以网格要划分较细,以捕获速度梯度的变化。

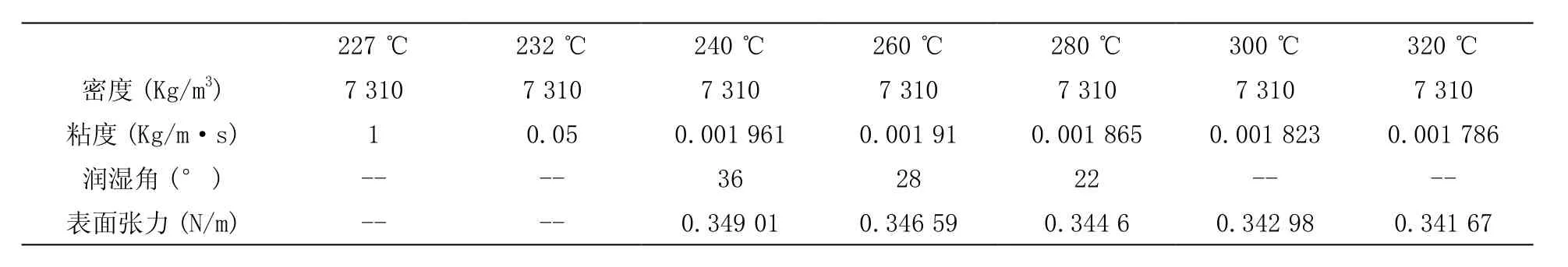

3 材料参数

仿真计算需要的物性参数包含热分析需要的密度、导热系数、热容,以及流动分析计算需要的粘度、接触角、表面张力,且对于粘度、接触角、表面张力这些对流动影响较大参数设置为温度相关项,因此计算过程为非线性。通过相关文献获取上述相关数据,如表1所示。

图1 波峰焊接原理

图2 THT元件引脚模型

图3 模型网格划分

其中,对于粘度、润湿角、表面张力三项与温度相关项,编辑写入UDF文件,加载到Fluent软件中,UDF程序如下:

4 物理模型的选择及求解设置

根据锡液流动特点,设置流动状态为湍流,打开k-epsilon(2qn)方程进行湍流计算,打开energy能量方程求解热量传递过程。锡液流动驱动力包含附加压力,需要打开CSF(Continuum Surface Force)连续表面张力模型,结合锡液润湿角的设置,来体现附加压力的大小、方向。

边界及初始条件设置:其中环境温度设置为25 ℃,PCB板温度设置为100 ℃(预热后温度),锡槽锡液温度设置为260 ℃,初始化模型混合(Air、Sn)区域Sn的体积分数为0,模型入口处锡液体积分数为1,以表征板刚开始经过锡槽,锡液流向引脚的过程。计算中固、液之间的热量传递通过耦合面进行,设置PCB、引脚表面与混合流体区域接触面为耦合面,即在软件中设置为Interface面,以自动传递热量,而无需设置对流换热系数。

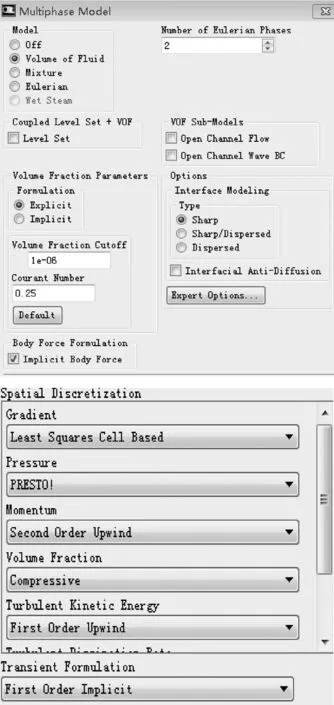

在求解参数的相关设置中,首先是在多相流设置中选择VOF模型,该模型中勾选Implicit Body Force选项,该选项是针对体积力的一个隐式算法,勾选后可以取得较好的求解结果。另外是针对VOF模型中体积函数的求解方式,不同的求解方式影响到界面的构造形貌。

5 仿真结果

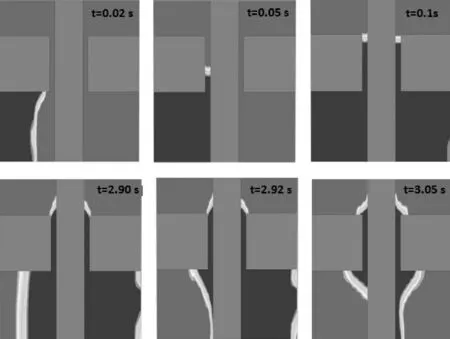

针对设置后的模型进行求解,求解时间设置为3 s,较接近于实际的焊接时间,经计算获得全模型的温度场、流场求解结果。图6所示为流场计算获得的气、液两相VOF云图,图中蓝色部分为锡液区域,红色部分为空气区域,几幅图代表着不同时刻锡液流经引脚的状态。从图中可以看出,锡液从左侧模型入口处流入,液面前沿一致向前推进,在推进至铜焊盘处,由于焊盘的润湿性,使得焊盘附近锡液面形成弯曲液面,而后受到钻孔和引脚间毛细作用而快速的填充钻孔与引脚间隙,并流动至PCB板上侧,由于焊盘的润湿性以及绿油的阻隔作用,而在元件面的引脚与焊盘间形成弯月面。随后继续填充模型右侧部分,在引脚脱锡后,受到润湿力形成的附加压力的作用,锡液残留在引脚和焊盘间形成焊点。

图4 划分后的网格

表1 仿真计算所需锡液物性参数[3-5]

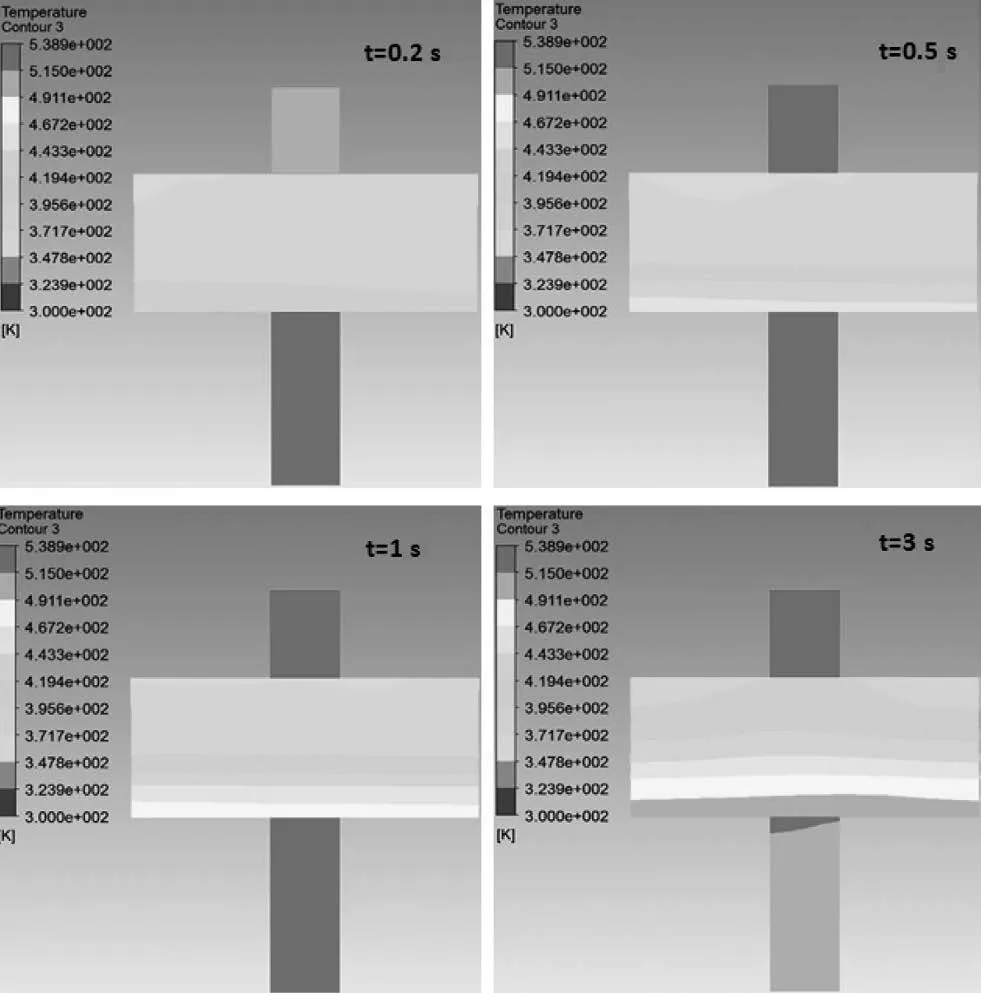

查看固体部分的温度场解算结果,如图7所示,在CFD-POST中可同时对固体部分的计算结果进行后处理,并直观的查看固体部分温度分布,从图中可以看出,由于引脚材料更高的导热系数和低热容值,使得其在短时间内快速升温至锡液的温度,而后保持在这样的温度值。PCB部分由于其导热系数很低,温度稳步的在升高,呈现从板的焊接初始面向焊接终止面逐渐减小的趋势。

图5 关键控制参数

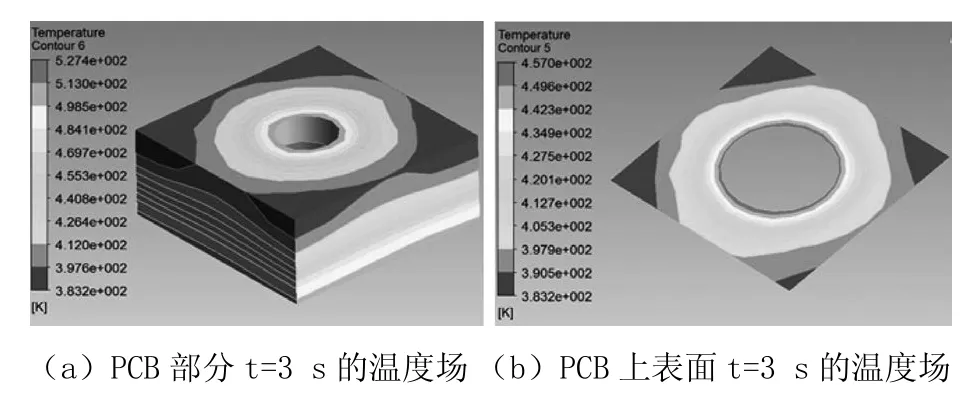

进一步分析t=3 s时刻PCB部分的温度分布。PCB部分整体温度区间在110-254 ℃之间,其中最高温分布在通孔的焊接面一侧,最低温分布在安装面远离通孔区域,板的焊接面主体温度相较于安装面的主体温度低130 ℃左右。单独看PCB安装面的温度分布如图8(b)所示,温度区间在110-184 ℃之间,同样,高温分布在通孔侧。

图6 流场计算的气、液两相VOF云图

图7 固体部分温度场

图8 PCB部分的温度场

6 结论

本文通过对波峰焊接过程进行研究,运用ANSYS/fluent建立了波峰焊接过程分析模型,求解了THT元件波峰焊流场,得出了以下结论:

1)首次通过仿真手段实现了波峰焊接过程的模拟,建立了基于VOF、CSF、k-epsilon (2qn)方程和能量方程的THT元件波峰焊接流固耦合分析模型。

2)THT元件波峰焊焊点的形成主要受焊盘的润湿力、钻孔和引脚间的毛细作用力以及附加内压的作用。

3)PCB板温度在厚度方向呈梯度分布,由焊接面到元件面、孔内到孔外逐渐递减的趋势,与实际情况一致。

4)波峰焊接过程仿真模型的建立,标志着波峰焊数字化研究时代的到来。