化工装置循环取样系统的设计

2019-04-15钟金杭

钟金杭

(中石化宁波工程有限公司上海公司,上海 200030)

在石油化工生产过程中,为了确定产品是否合格,装置运行是否平稳,往往需要通过取样分析,根据数据的分析结果及生产需要,及时调整操作方案,保证装置安全、稳定运行。而如何及时、准确、安全、方便地得到具有代表性的样品,同时又能降低设备成本,是化工设计人员应慎重考虑的问题。本文结合某醋酸乙烯和聚乙烯醇装置改造项目中现场出现的取样系统问题,提出循环取样系统设计的一些思路和看法。

1 取样系统的分类

对于目前大部分石油化工装置,所处理的介质均为连续流体。对于气体和液体介质的取样系统,根据取样管道中介质的物料性质,取样系统可分为两大类:开放式取样系统和密闭式取样系统[1]。当取样介质属于极度危害和高度危害介质,甲类可燃气体,液化烃时,应采取密闭式取样系统。其他可以采用开放式取样。

2 现场取样系统的问题

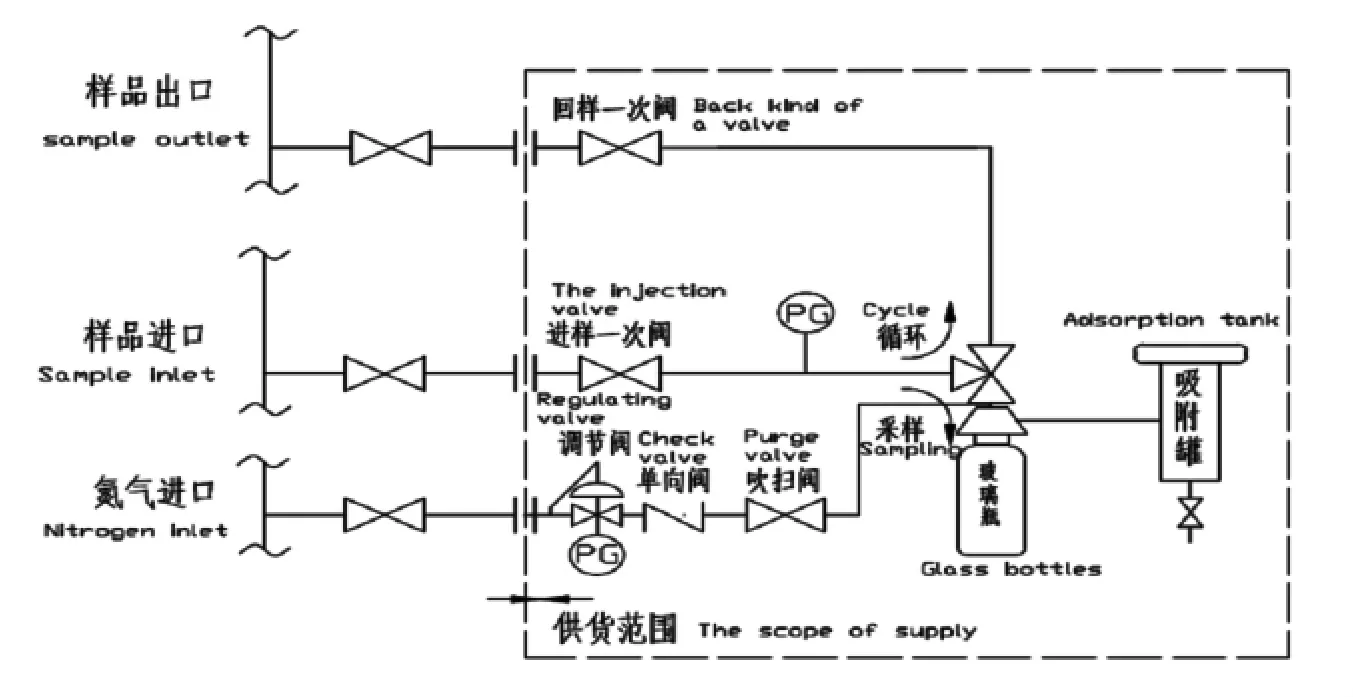

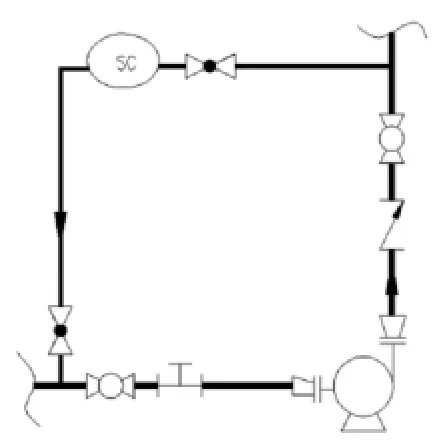

(1)现场部分已经安装的密闭取样器设有取样回路循环,取样器回流口管线需安装在比进样口管道压力低的管线上(回流物料管压力<取样管线压力-取样损失压力),但根据现有工艺流程,取样系统进出口压差较小,而密闭取样系统压降较大,无法实现取样循环,故现场只能将回路用盲板封住。而且此类型取样器因装置没有设计废液系统,氮气吹扫残液至吸附罐后吸附罐容易积满。如图1所示。

图1 密闭取样器流程

(2)现场开放式取样入口管线配管过长,导致取样时放掉管道中的死样时间过长,浪费原料,并且环保安全方面达不到要求。

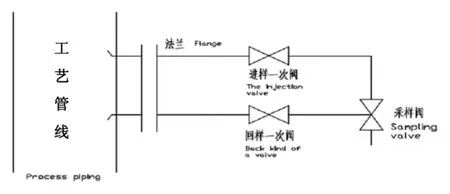

图2 聚合物取样器流程

(3)现场已安装的聚合物密闭取样器形式,其流程如图2所示,进出口取在同一管道上,并且主管上几乎无压差,所以样品在取样系统里无法进行循环,并且这种形式取样的是聚合物,取样口径太小无法取出高黏度聚合物。通协商后确定了以下的整改原则及方案。要实现完全的循环密闭取样,取样进出口必须有一定的压差,或者有排放的废液系统。因聚乙烯醇装置未设置废液系统,如果再加个废液系统,投资成本大,而且此装置残液含聚乙烯醇,聚醋酸乙烯,聚合物粘度大,容易堵塞管道,不能与其他取样液混在一起。考虑到醋酸乙烯和聚乙烯醇装置的取样介质为醋酸、甲醇等非高度危害介质,同时操作压力和温度不高,为了不耽搁开车进度,同时降低成本,经过与业主充分讨论研究后,为达到安全环保要求以及减少取样损失,拟对原“开放式”直接取样的取样系统改为采用“循环式”取样方式,已安装的密闭取样器进出口配在同管线上有压差的位置,继续投入使用。取样位置的设计,需根据取样位置的工艺流程,在不改变物质组分的前提下,找出有压差的位置,一般设置在调节阀组或泵进出口等有有明显压降的地方。

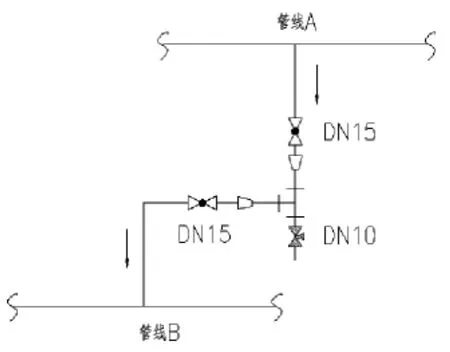

取样器形式分为:带取样冷却器型(SCE型见图3)和普通型(SCD型见图4)。

3 循环取样系统的设计

3.1 “循环式”取样流程整改

鉴于取样系统存在的以上问题,经与取样器厂家及业主沟

图3 带取样冷却器型(SCE)

图4 普通型(SCD)

考虑到取样人员的操作安全,介质操作温度高于等于60℃的取样点需设置取样冷却器,以降低样品温度,避免取样人员烫伤。

取样针型阀和三通用丝扣连接,方便拆卸更换。因取样人员取样时都要用样品刷洗三次取样瓶,所以三通与丝扣之间的残液,最终不会进入到需要分析的样品里,对于刷洗取样品的废液统一回收处理。

3.2 流量计算和管径选择

循环取样系统中流量与所选的管径有很大关系,其他条件相同情况下,取样系统的管径越小流量越小,但也不能太大,不然分配至取样系统的流量占主管流量比例大,影响调节阀调控或者损失泵的能耗,并且会对主物流管线引起较大的波动。鉴于本装置几处取样点,工艺管线流量均较小,一般在0.3~10 m3/h,为了尽量减少取样系统对工艺管线的影响,需要对取样系统的流量进行核算,合理设置取样系统。

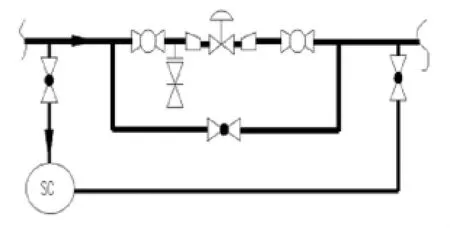

取样系统进出口如与调节阀组进出相连接上,可以看作是并联管路,而由于系统操作压力较低,正常运行时调节阀压降为较小通常在50 kPa左右。如图5所示,即取样系统中的压降与调节阀压降相同,假定为50 kPa,通过取样系统的压降可以估算出取样管路的流量。

图5 调节阀组的取样示意

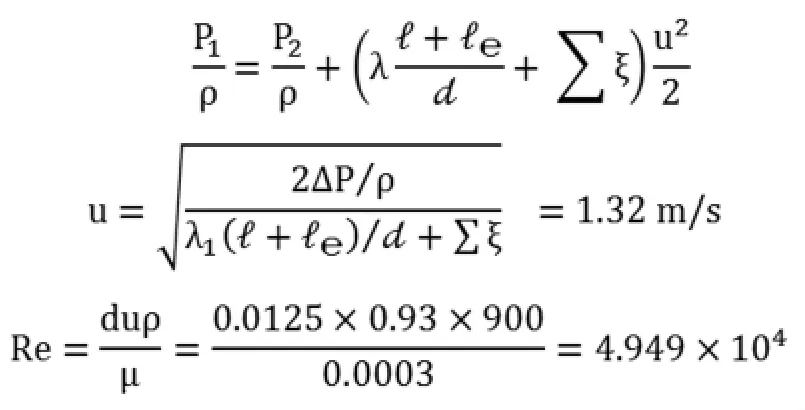

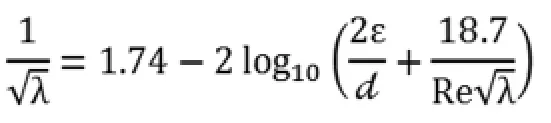

假定取样系统管路里最小管径为DN10,根据SH/T 3405-2012标准,壁厚取 SCH40S,即为 φ17.1 mm ×2.31 mm 的不锈钢钢管,介质密度900 kg/m3,管壁绝对粗糙度ε=0.20 mm,管长6 m,90℃弯头6个(当量长度Le=30D),截止阀2个(当量长度Le=340D),三通1个(当量长度Le=30D),假设流动进入平方区,取初值λ=0.04562;

进口突然缩小,ξ=0.5;

出口突然扩大,ξ=1.0;

取样进出口列机械能衡算式[2-3]

Re>4000,进入湍流区。试差法求解摩擦系数。

得出 λ=0.06382,与假设值相同,所得流速 u=1.32 m/s,质量流量w=523 kg/h。

同样方法可以计算出其他管径时,取样系统的流量。

当管径取 DN6时,即为 φ10.3 mm ×2.41 mm,流速 u=0.93 m/s,质量流量 w=71 kg/h。

当管径取 DN8时,即为 φ13.7 mm ×2.24 mm,流速 u=1.18 m/s,质量流量 w=254 kg/h。

当管径取 DN15时,即为 φ21.3 mm ×2.77 mm,流速 u=1.43 m/s,质量流量 w=903 kg/h。

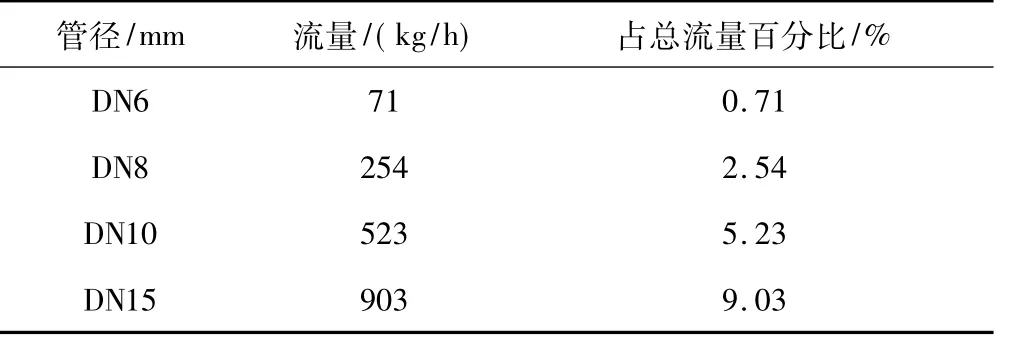

从计算结果可以看出,以上管径的取样系统的流量都能满足现场一天取两次新鲜样的要求。假设主管路的流量为10000 kg/h,那各取样管径下的流量占总流量比例如表1所示。

表1 各取样管径下的流量占比

从表1可以看出取样管径越大,取样系统里流量占总流量百分比越大,取样管径DN10以下的流量占总流量比例在5%以下,不影响调节阀的调控,但出于装置安全和焊接等施工难度,材料专业建议尽量使用大的,所以取样管径选用DN10。但有个别设置取样点的工艺管线流量在10000 kg/h以下,那就需要截止阀调节流量,使取样管流量不影响调节阀的调控。

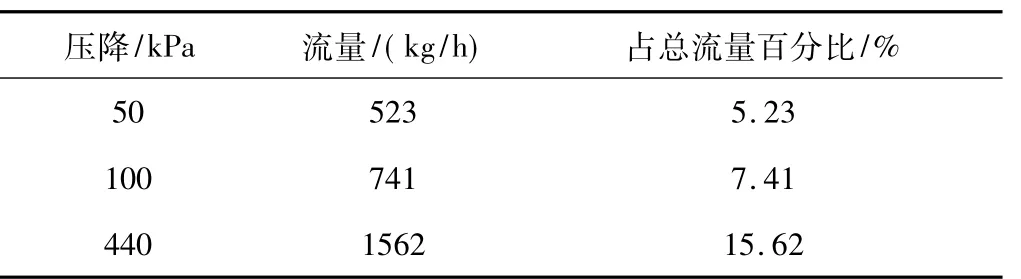

对于取样点在泵进出口位置的系统,如图6所示,泵进出口压差最大值为0.44 MPa,最小值为0.1 MPa,忽略泵进出口球阀止回阀管件等阻力损失,假设取样系统进出口压降最大值0.44 MPa,最小值为0.1 MPa,其他条件和计算过程同上面的调节阀组取样系统DN为10的流量计算,计算结果与主管路的流量10000 kg/h占比如表2所示。可见随着压降的增大,取样系统流量也增大,当取样系统进出口压降最大值0.44 MPa,占总流量百分比为15.62%,不仅耗能浪费而且取样也较易影响系统稳定操作,建议主管路流量在10000 kg/h以下时,截止阀闭合一半以上,主管路流量在10000 kg/h以上时,根据压差适当调节取样管流量。

表2 各压降下的流量占比

图6 泵进出口的取样

对于取样入口压力较大。考虑后系统和操作安全需要减压。常用自力式调节阀减压保证后系统和取样的稳定和安全。笔者认为取样入口加限流孔板也可起到降压作用、同时限制一定的流量范围内。而且限流孔板结构简单、制造成本低、易加工、安装方便、已在化工装置很多方面得到了充分的应用。

4 结论

从安全环保及减少取样损失的角度,尽量采用密闭循环取样的方式进行取样。合理设置循环取样系统取样点位置,取样进出口应尽量设置在有压差的位置,一般设置在调节阀组或泵进出口等有有明显压降的地方。

当设置取样点的工艺管线流量较小时,取样系统的压降和管径对流量影响很大,应合理的考虑取样系统管径和流量的大小,既要保证安全方便快捷得取得新鲜样品,同时要充分考虑占主管流量比例大小,避免过大影响调节阀调控或者损失泵的能耗,影响系统稳定运行。