浅析石油化工生产装置内的埋地污水管道的防渗做法

2019-04-15苏毅

苏 毅

(山东三维石化工程股份有限公司,山东 青岛 266071)

随着石油化工企业的不断发展,生产装置的不断增多,产生了越来越多的生产污水。在2010年以前的建成的石油化工生产装置的项目中,对于埋地生产污水采取的防渗措施还只是简单的管道收集,对于埋地污水管道的管材,连接方式等要求和做法不统一,常用的污水管道及连接方式一般有以下几类:

(1)采用铸铁管作为污水管,承插连接,连接方式有石棉水泥接口或耐油密封圈连接。优点是耐腐蚀,缺点是管道接口处容易出现渗漏。

(2)采用钢制管道作为污水管,连接方式有电焊连接或法兰连接。优点是施工方便,结实可靠,密封性好,缺点是成本较高且耐腐蚀程度一般。

(3)采用非金属管道作为污水管,如PVC、PE、玻璃钢管道等,连接方式有粘接或密封件连接。优点为耐腐蚀,缺点为不耐高温,常规只适用在污水温度小于45℃的情况。

以上都是2010年以前的石油化工生产装置的项目中经常采用的地下污水管道的管材及连接方式,各有优点和缺点,但都仅仅停留在经济适用及耐腐蚀的程度上,没有考虑到一旦发生污水管道泄漏事故后会对地下水环境造成巨大的污染,同时也对人们生活造成巨大影响。随着地下水污染事故的不断发生,越来越多的人逐步意识到保护地下水资源的重要性。人们在不断加强环保意识的同时,也不断加强和规范统一防止地下水污染的做法,在许许多多的生产装置的建设实践中摸索并总结出许多有效保护地下水资源的方式方法。

1 防渗设计原则

石油化工企业在生产装置的设计及建设中采取的防渗设计原则须与该项目的环境影响评价报告及环保局的环评批复意见一致。地下水污染防治措施坚持“源头控制、末端防治、污染监控、应急响应相结合”的原则,即采取主动控制和被动控制相结合的措施。

(1)主动控制,即从源头控制措施,主要包括在工艺、管道、设备、污水储存及处理构筑物采取相应措施,防止和降低污染物跑、冒、滴、漏,将污染物泄漏的环境风险事故降到最低程度。

(2)被动控制,即末端控制措施,主要包括厂内污染区地面的防渗措施和泄漏、渗漏污染物收集措施,即在污染区地面进行防渗处理,防止洒落地面的污染物渗入地下,并把滞留在地面的污染物收集起来,集中送至综合污水处理场处理。

(3)实施覆盖生产区的地下水污染监控系统,包括建立完善的监测制度、配备先进的检测仪器和设备、科学、合理设置地下水污染监控井,及时发现污染、及时控制。

(4)应急响应措施,包括一旦发现地下水污染事故,立即启动应急预案、采取应急措施控制地下水污染,并使污染得到治理。

(5)各污染区防渗设计采取地上污染地上防治,地下污染地下防治的设计原则。

(6)坚持最大化的“可视化”原则,输送含有污染物的管道尽可能地上敷设,减少由于埋地管道泄漏而造成的地下水污染。

2 污染防治分区原则

石油化工企业厂区内的地面防渗应该采取分区防护。根据生产装置或单元所在的区域情况一般分为重点污染防治区、一般污染防治区和非污染区。

(1)重点污染防治区:一般是指容易渗漏的区域、以及设备和设施发生物料和污染物泄漏很难发现和处理的区域。在石油化工企业厂区内主要是指罐区防火堤内区域及生产装置区围堰内区域。其中埋地生产污水管道所在位置均视为重点污染防治区。

(2)一般污染防治区:一般是指发生泄漏容易发现和处理,且处理时间较短的地面工程区域作为一般污染防治区,一般污染防治区为除重点污染防治区及非污染区域以外的区域。

(3)非污染区:一般是指基本没有污染因素的公用设施区域,在石油化工企业内的非污染区主要包括绿地、办公室、变配电所、场区道路、预留区、中控室、循环水厂等不涉及液态化工物料的区域。

3 地管防渗等级定义

石油化工企业内的埋地污水管道一般分为三级:

(1)一级地管:厂内各装置(单元)边界线以外,用于收集各装置(单元)的污水并输送到污水处理场(或污水处理单元)的地下管道。

(2)二级地管:各装置(单元)与一级地管、单元污水提升池及地下污油罐、地下溶剂罐相连的地下管道。

(3)三级地管:与二级地管相连的其他分支地下管道。石油化工生产装置内的埋地污水管道基本都属于三级地管范畴。

4 石油化工装置内埋地污水管道(三级地管)防渗措施

《石油化工工程防渗技术规范》(GB/T50934-2013)中对于石油化工装置内的埋地污水管道的防渗做法的要求如下:

(1)三级地管应采用钢制管道。

(2)当管道公称直径不大于500mm时,应采用无缝钢管;当管道公称直径大于500mm时,宜采用直缝埋弧焊焊接钢管,焊缝应进行100%射线探伤。

(3)管道设计壁厚的腐蚀裕量不应小于2mm或采用内防腐。

(4)管道外防腐采用特加强级防腐。

(5)管道的连接方式采用焊接。

根据《石油化工工程防渗技术规范》(GB/T50934-2013)对于三级地管的防渗做法要求,结合装置建设前期环评报告及批复意见等要求,以及装置建设地点的地下水环境敏感程度、含水层易污染特征和包气带防污性能等资料,常规做法有以下几类:

第一种做法:防渗管沟。具体做法如下:

埋地污水管道设置于抗渗钢筋混凝土防渗管沟内,管沟的沟壁、沟底及沟顶板的混凝土强度不应低于C30,抗渗等级不应小于P8,沟底垫层的混凝土强度不宜低于C15;管顶距离管沟净距不小于200mm,管底设置200mm厚的砂石垫层,管沟净宽不小于污水管管径D+400mm,污水管外部填满中粗砂;抗渗钢筋混凝土管沟的沟壁及沟底厚度不小于200mm;沟壁和沟底及沟顶板的内表面应抹聚合物防水砂浆,厚度不小于10mm。管沟的断面图如下图1。

图1 抗渗钢筋混凝土防渗管管沟防渗示意图

根据装置内污水管道的长度,相应在防渗管沟内设置变形缝,变形缝的间距不宜大于30m。变形缝应设止水带,缝内应设置填缝板和嵌缝密封料。

第二种做法:内外管套管法。具体做法如下:

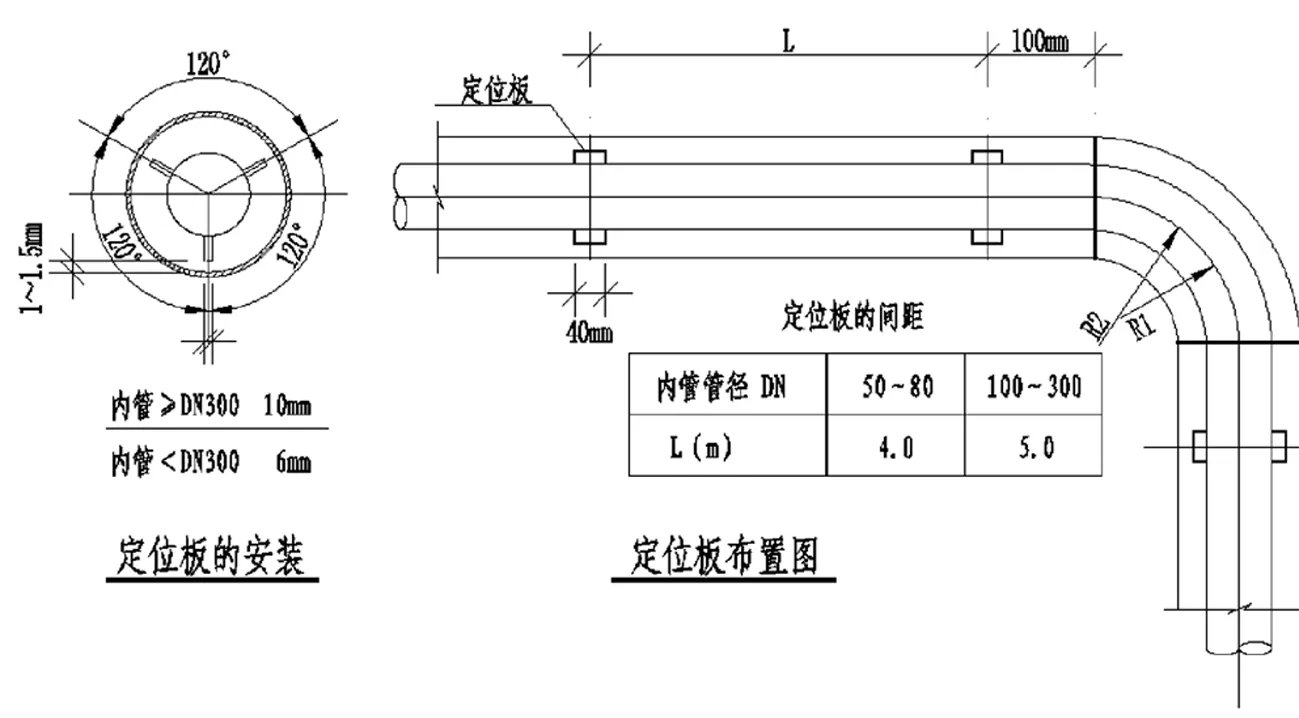

埋地污水管道采用无缝钢管,管道外再用管径大一级或大二级的无缝钢管作为套管,这样形成内外管,在内管外壁间隔一定距离设置定位钢板,定位板不得妨碍内管与外管的伸缩,套管与内管间的间隙应均匀。内管的焊接用亚弧保护焊打底,确保内管焊接质量。外管的管外壁采用特加强级防腐。内外套管做法参考《石油化工管道伴管和夹套管设计规范》(SH/T3040-2012)。内外管做法中内外管的管径及弯头的对照表如下表1。

表1 内外管的管径及弯头的对照表

其中定位板的安装,内外管及弯头的安装示意图如图2。

图2 定位板的安装,内外管及弯头的安装示意图

对于内外套管做法需要设置渗滤液检查井,渗滤液检查井的设计要求如下。

(1)井壁及井底的结构厚度不应小于200mm。

(2)混凝土的抗渗等级不应小于P8;且井壁及井底内表面应涂刷水泥基渗透结晶型防水涂料,其厚度不小于1.0mm。

(3)当混凝土内掺加水泥基渗透结晶型防水剂时,掺加量宜为胶凝材料总量的1%~2%。

(4)渗滤液检查井宜位于污水检查井、水封井上游,宜与污水检查井及水封井靠近布置。

(5)渗滤液收集井的间距不宜大于100m。

(6)渗滤液检查井的平面尺寸宜为1000mm×1000mm,井顶高出地面不宜低于100mm,井底应低于渗滤液收集管300mm。

渗滤液检查井的做法示意图如下图3。 第三种做法:钢管加厚腐蚀裕量法。在装置建设所在地的环评报告中对于防渗无特殊要求时,对于石油化工装置内的埋地污水管道的防渗做法如下。

(1)采用无缝钢管增加腐蚀余量,管壁加厚不小于2mm;由于装置内的污水管道(三级地管)中很多为DN50~DN100管道,管道内防腐制作难度很大,常规制作内防腐的最小管径为DN100,因此常采用增加腐蚀余量取代内防腐。

图3 渗滤液检查井的做法示意图

(2)埋地污水管道的外壁采用特加强级防腐。

(3)埋地钢管均采用对焊连接,同一焊工焊接的同一管线编号的焊接接头无损探伤检测比例不得低于10%,且不少于一个接头。

(4)污水管道穿污水井的井壁处设置防水套管,做法见国家标准图集《防水套管》02S404。

(5)污水井内表面涂刷水泥基渗透结晶型防水涂料,其厚度不小于1.0mm,(渗透系数不大于1.0×10-12cm/s)。

(6)污水检查井、水封井均采用钢筋混凝土结构,井壁及井底板均采用C30混凝土,混凝土的抗渗等级不小于P8。

5 小结与建议

以上三种石油化工装置埋地污水管道的防渗做法均有各自的特点,根据建设装置的环境影响报告书的不同要求,可以采取不同的防渗做法。相对来说,第三种做法较为简单,也比较经济实惠,施工难度最低,对于装置内各类地下设施(设备及构架的土建基础,地下电缆沟、地下给水管道)的布置也有好处,不仅能节省占地,而且在管道交叉时也相对容易避让,同时还能够达到保护地下水的要求。

综上所述,石油化工企业在建设新的生产装置时,根据不同的项目环评要求,采用不同的管道防渗措施,既保护了项目所在地的地下水资源,同时也将埋地污水管道的防渗投资在装置的建设总投资中做到最经济、最节省。

做好埋地污水管道防渗措施,让企业与地下水环境都达到“共赢”。