GLARE层板低速冲击的实验与模拟

2019-04-15薛红前张震宇

崔 旭,李 斌,王 朔,薛红前,张震宇

(1.沈阳航空航天大学,沈阳 110000;2.西北工业大学,西安 710000)

纤维金属层板(fiber metal laminates,FML)是一种新型的金属基体复合材料,即以金属面板和纤维/树脂复合材料通过胶层黏合在一起[1]。和其他复合材料一样,FML具有高比强度、高比刚度以及良好的耐腐蚀性能和耐疲劳性能,被应用于航空航天,船舶以及汽车等行业;FML较其他纯树脂基复合材料具有耐高温的特点,常用于航空发动机等领域[2]。玻璃纤维增强铝合金层合板(glass fiber reinforced aluminum laminates,GLARE)由单向或者双向的纤维加强预浸料和铝合金板黏合组成,和传统的材料相比,结合了纤维加强材料和铝合金金属的优点,提供了更加优异的力学性能。GLARE层板已经被广泛应用于航空航天领域,比如飞机蒙皮上以及波音公司的大型机型的机身等[3]。

GLARE板在实际应用中遭受鸟群撞击,降落时遭受碎石子的冲击作用,因此,受到低速冲击时相应材料行为受到广泛的关注[4]。针对FML铺层的内部损伤特点,国内外专家学者提出许多相应的本构关系[5],即相应的损伤起始判据、损伤演化判据。Ladeveze等[6]提出了基于平面应力状态的连续损伤模型(continuous damage model,CDM)并做了相应的研究和实验,得出CDM模型对于GLARE的损伤演化的描述较为准确;Poon等[7]也利用CDM模型,在未考虑刚度随冲击加载变化的情况下,比较准确地研究了复合材料内部的损伤起始和损伤演化;Davies等[8]提出了一种预测临界断裂载荷的理论方法,并在玻璃纤维/聚酯材料和Kevlar/环氧复合材料板的损伤冲击性能实验中得到了很好的验证。陈勇等[9]研究了低速冲击FML复合材料内部的损伤,得到位移峰值随冲击能量增加而增大。

目前,研究FML复合材料内部的损伤情况主要本构模型就是CDM,该模型获取参数简单且在平面应力阶段的研究也比较符合材料的实际行为,得到了广泛的认可[10]。CDM最早是由Ladeveze提出的,其主要是基于平面应力状态进行研究,但是并未考虑复合材料在冲击损伤情况下的塑性变形和刚度衰减特征,所以得出的结果较实验得出的结果相差较大[11]。

虽然对于FML材料低速冲击行为和复合材料层合板的研究比较多,但是多数得到的数值模拟结果包括冲击力的峰值、残余应力和内部损伤等仍然具有局限性。因此,在对GLARE板这样的FML材料的数值模拟时,一定要尽可能地考虑影响模拟结果的相关参数和实际情况[12]。

本工作采用比较常见的且比较成熟的CDM本构模型[13-15],对受冲击载荷的GLARE板的内部损伤状况包括冲击力峰值、能量损耗以及内部纤维和基体拉伸压缩状况进行研究。

1 GLARE 层合板的冲击实验

为了研究不同冲击能量给金属层板带来的损伤,通过冲头距离实验台的高度来实现不同的冲击能量。本实验所用冲头的高度范围是0.1~2.3 m,冲头质量2.6 kg,冲头顶端圆形半径为8 mm。分别给予冲头以 10.22 J、12.38 J和 14.46 J的冲击能量,计算得到冲击速率(假设冲头下落的全部重力势能转换成为冲头的动能)。将冲击速率设置在ABAQUS有限元软件的预定义场的Z方向的速度项。

GLARE5-3/2由三层铝合金板和两层复合材料板铺设成,其中复合材料板的铺层顺序为0°/90°/90°/0°。

平板尺寸为 110 cm × 110 cm,建模时将模型设置为 110 cm × 110 cm 的正方形平面,厚度方向的尺寸根据铺层和铝板的尺寸定义;铝板厚度为0.3 mm,每层复合材料层的厚度为0.15 mm。

在ABAQUS中对冲击过程进行模拟,与实验数据进行对比。将冲击损伤后的GLARE板在超声探伤仪上进行探伤,得出内部损伤情况,利用超声扫描检测GLARE层板冲击前后内部损伤情况。

2 模型建立

2.1 铝合金板模型

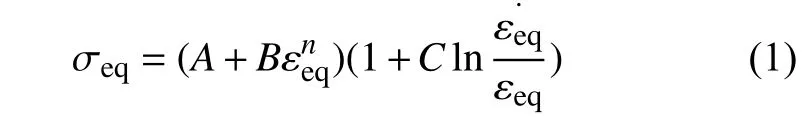

采用5052铝合金板,采用各向同性硬化弹塑性本构模型,其本构方程为[9]:

5052铝合金材料参数在ABAQUS中赋予弹塑性模型,采用ABAQUS自带的J-C模型[16];划分单元类型为三维实体单元(C3D8R单元)。表1为5052铝合金材料参数[9]。

表1 5052 铝合金相关材料参数[9]Table 1 Relevant parameter of 5052 aluminum alloy[9]

2.2 复合材料层模型

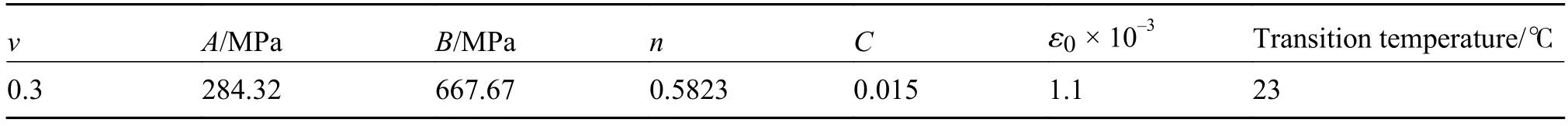

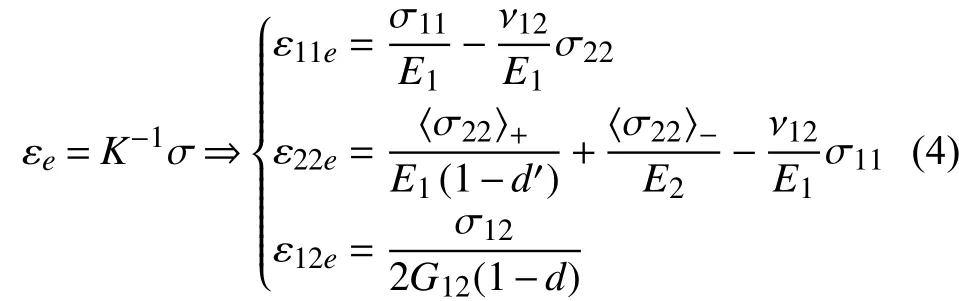

玻璃纤维加强复合材料层应用CDM连续介质材料模型,输入用户材料子程序VUMAT进行材料的损伤判断。基于平面应力状态下的连续介质损伤(CDM)理论,其基本本构关系为:

式中:ε11、ε22、ε12分别为不同方向的应变分量;σ11、σ22、σ12分别为应力分量;d1、d2和 d12分别为纤维方向、垂直于纤维方向和面内剪切参数;E11和E22为弹性模量;G12为剪切模量;v21为泊松比。

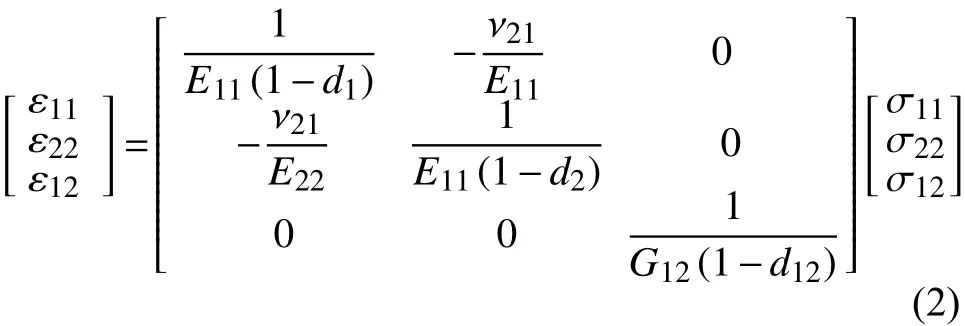

材料损伤应变能为:

复合材料产生弹性变形,其弹性损伤法则为:

式中:ε11e、ε12e、ε22e分别为 1、2 方向的弹性应变和面内的弹性应变。由式(4)得到面内剪切损伤相关参数。

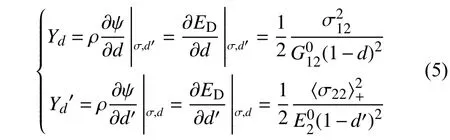

从热力学角度对复合材料的冲击下损伤进行描述,引入热力学广义力学方程为:

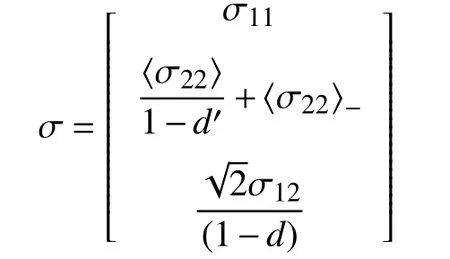

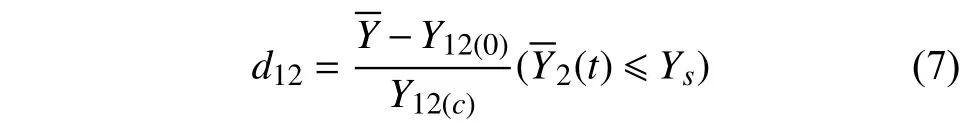

为研究材料的面内剪切损伤情况,依据陈勇等[9]的研究,引入一个变量:

2.3 损伤演化准则简要形式

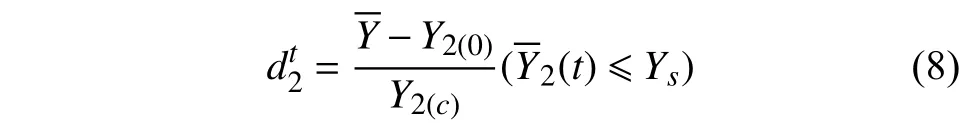

在受到低速冲击时,材料发生面内损伤和基体损伤。

(1)面内剪切损伤演化方程:

(2)基体拉伸损伤方程:

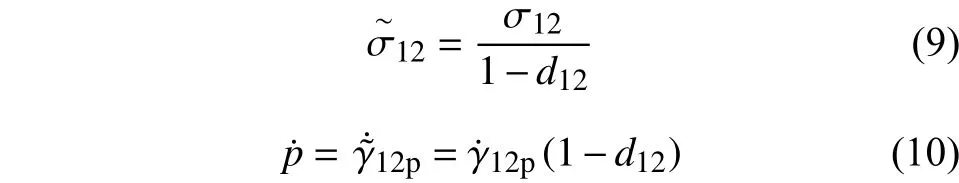

2.4 修正塑性模型理论

为对金属层塑性变形进行描述,并对塑性模型理论进行修改,引入一个有效应力:

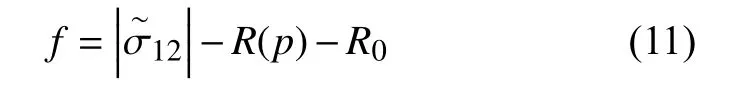

引入屈服面方程 :

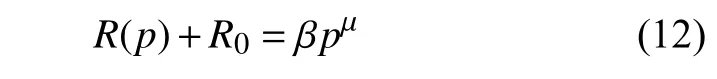

塑性硬化方程为:

式中:R0为材料屈服开始时刻的有效应力值;p为累积塑性应变;R(p)为塑性硬化函数;β、μ是塑性硬化系数。

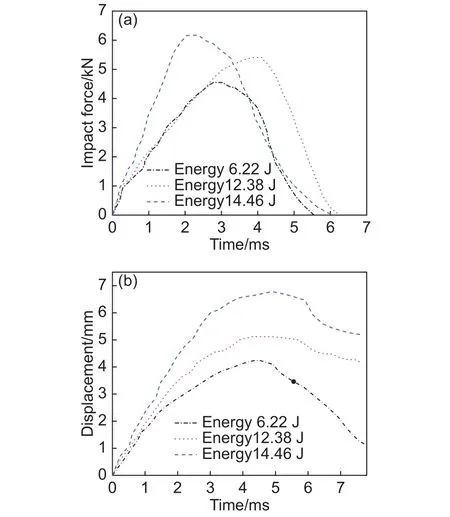

将上述相关参数利用Fortran语言输入到ABAQUS子程序VUMAT中,因为用到VUMAT子程序,所以复合材料层的网格单元划分为C3D8R三维实体单元,每层分别赋予材料方向。其材料相关参数如表2所示[17]。

表2 玻璃纤维-环氧树脂复合材料相关材料参数[17]Table 2 Relevant parameters of glass fiber-epoxy composite material[17]

3 实验与模拟结果讨论

3.1 数值模拟结果

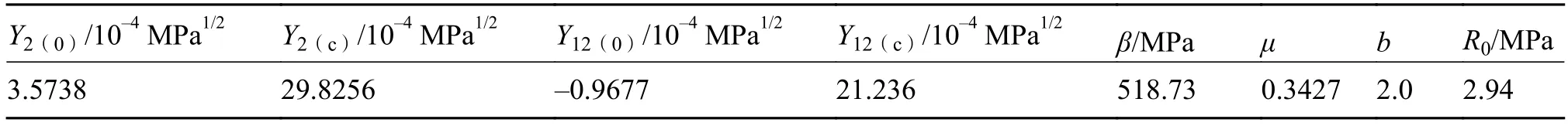

分别给予落锤以 6.22 J、12.38 J和 14.46 J的低速冲击能量,GLARE板发生了不同程度上的损伤,对实验过程进行ABAQUS有限元模拟。图1为落锤的能量在时间历程上的变化。由图1看出,随着落锤下落到接触金属板面过程中,落锤的能量先增加后减少,原因是落锤下落过程中,伴随着金属表面的变形,落锤的动能逐渐转化为平板发生形变的能量。

图1 冲击能量模拟与实验结果Fig.1 Simulation and experiment results of impact energy

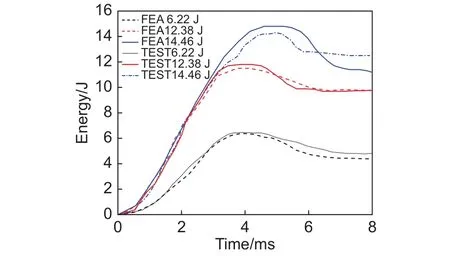

图2 为GLARE5-3/2对应的落锤下落位移云图随相应能量的变化。从图2看到,GLARE的背面发生了凹坑,此时的金属板发生了塑性变形。落锤下落过程中,假设其重力势能完全转化成为动能,在与表面接触过程中,动能转化成为使金属板发生塑性形变的能量和使复合材料发生断裂的能量;当下落能量达到12.38 J时,复合材料层发生明显的损伤,且层板背面的铝合金板也出现了轻微的裂纹。

图2 GLARE5-3/2 在不同冲击能量下的位移云图Fig. 2 Displacement contours at different impact energiesof GLARE5-3/2 (a)6.22 J;(b)12.38 J;(c)14.46 J

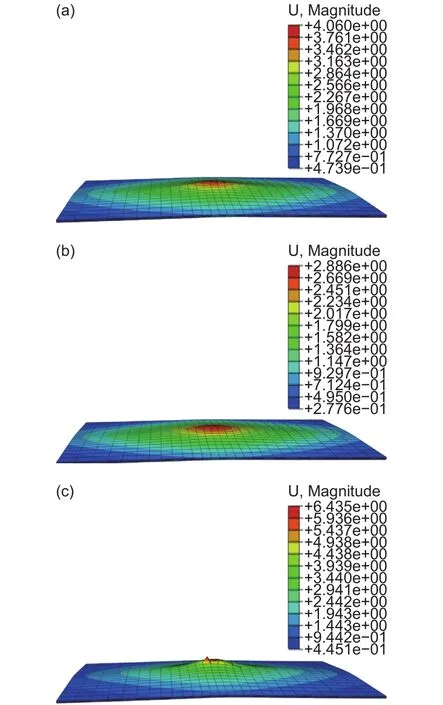

图3 (a)为不同冲击能量的作用下GLARE层板的冲击载荷-时间曲线。由图3(a)可以看出,不同冲击能量作用下,冲击载荷整体趋势均为先增加后下降;随着冲击面越来越大,冲击载荷也在不断地变大,随着冲击能量的增大,冲击载荷伴随着波动;其原因主要是随着能量的增加,GLARE发生基体拉伸压缩变形、纤维拉伸压缩变形的比例增大,导致冲击载荷小范围内发生波动。

图3(b)为位移时间变化曲线。在不同的冲击能量作用下,数值仿真结果显示,随着时间的推移,层板的位移不断地上升,到达峰值之后位移开始下降,当落锤的速率降为0时,位移不再变化;且在不同的能量加载之下,随着能量的增加,GLARE板的同一时刻的位移也在不断地增加,这是因为随着冲击能量的增加,金属板发生塑性变形的变形量越来越大,内部纤维的变形量和基体的变形量也越来越大。

图3 GLARE 5-3/2 层板冲击力和位移随时间模拟变化曲线 (a)冲击载荷-时间;(b)位移-时间Fig.3 Simulation curves of impact force and displacement of GLARE 5-3/2 laminate under different impact energies over time(a)impact force vs time;(b)displacement vs time

3.2 内部结构扫描结果

按照实验规程对实验用GLARE5-3/2板进行铺层制造,并对其进行不同冲击能量的低速冲击实验。图4是冲击之前的GLARE5-3/2板实物图。

图4 GLARE 板冲击前实物图Fig.4 Figure of GLARE laminate before low velocity impact

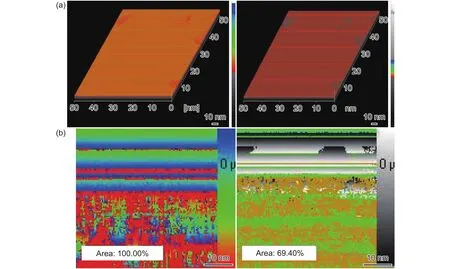

为了得到层板的内部结构纤维分布及制造缺陷,利用超声扫描的不同方式得到了两个GLARE层板的内部纤维及缺陷分布情况,如图5所示。由图5(a)可知,由于制造工艺因素等问题,层板内部存在少量缺陷,但不足以影响实验结果;图5(b)为利用D扫描和X扫描的方式得到的层板纤维分布及铺层情况,由图5(b)可知,纤维分布均匀,层板各层间分布界面明显,胶层固化完全。

图5 GLARE板的超声扫描结果 (a)C扫3D图;(b)内部纤维结构和层间分布Fig.5 Ultrasonic scanning results of GLARE laminates (a)C-scan 3D;(b)inner fiber structure and interlaminar distribution

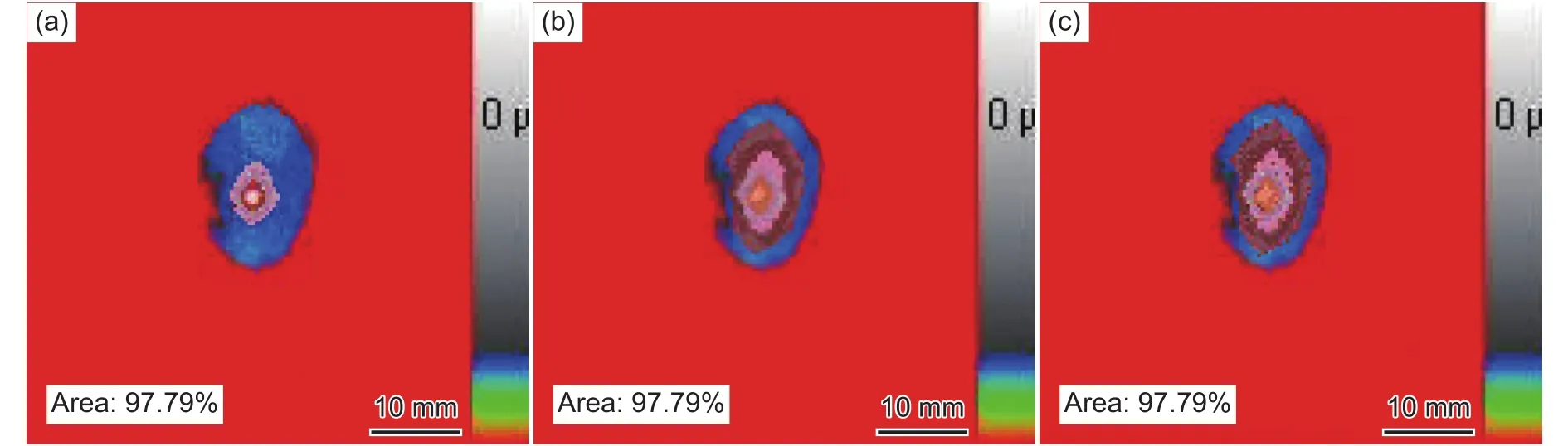

图6 为冲击实验之后GLARE层板在对应能量下变形的超声扫描图。由图6可以看出,随着能量的增加,发生变形的面积越来越大,即产生的实验凹坑逐渐变大,这是由于随着能量的增大,金属板发生塑性变形越来越大;凹坑的直径大约等于冲头直径。可以看到当能量达到12.38 J时,由于铝合金板的塑性较强,在材料的90°方向出现了平行于90°方向的微小裂纹。

图6 不同冲击能量下 GLARE 层板的超声扫描图Fig.6 Ultrasonic scanning pictures of GLARE laminates under different impact energies (a)6.22 J;(b)12.38 J;(c)14.46 J

4 结论

(1)GLARE板的抗冲击性能较强,当能量达到12.38 J时,发生纤维断裂情况,背面出现金属裂纹。

(2)在 6.22 J、12.38 J和 14.46 J冲击能量下的冲击载荷和位移值实验结果与模拟结果近似相同,在误差允许范围之内,模拟结果可靠。

(3)随着冲击能量的增加,GLARE板逐渐出现裂纹,复合材料内层发生基体拉伸破坏,层板背面的拉伸破坏较正面冲击严重;位移和冲击载荷随着冲击能量的增加变大。

(4)GLARE板的抗冲击性能较好,但是内部纤维的抗拉伸和基体的层间抗剪切破坏性能较差。

(5)GLARE 板的 90°层的拉伸应力大于 0°层的拉伸应力,而0°层的压缩应力大于90°的压缩应力;且GLARE板的背面的拉伸应力尤其突出。