基于消能坎技术的水轮发电机尾水系统超低频振荡抑制方法研究

2019-04-14张海库陈启卷程远楚麦先春熊中浩

彭 涛,张海库,陈启卷,程远楚,麦先春,熊中浩

(1.中国大唐集团有限公司,北京 100033;2.武汉大学动力与机械学院,湖北 武汉 430072;3.大唐水电科学技术研究院有限公司,广西 南宁 530025;4.四川大唐国际甘孜水电开发有限公司,四川 康定 626001)

0 引 言

近十年间,在水力发电占比较大的西南地区电网中多次发生超低频振荡(0.01~0.1 Hz),威胁电力系统的稳定运行,甚至引发了严重的停电事故。如2012年,锦屏电站首次孤网调试时出现0.07 Hz超低频振荡事件[1];2016年,云南某水电站孤网运行时,出现长时间的超低频振荡,振荡频率甚至低于0.05 Hz[2]。文献[3]统计了南方电网在2008年~2012年5年间发生的15次功率振荡事件。

经研究,超低频振荡现象与调速系统和控制器参数密切相关。文献[4-6]分析了调速系统在负阻尼和不同的控制参数下与超低频振荡的关系,并提出了分界频率的概念。文献[7]提出了研究调速系统慢动态过程的基本模型,并发现调速系统在进行调节的过程中,会向电网引入一个超低频振荡模态。文献[8]通过调速系统的传递函数模型,从相频特性分析论证了调速系统对超低频振荡的影响机理。由于负阻尼和控制参数欠佳造成的水轮发电机超低频振荡问题都能很好地解决。目前有3种主要的解决方案:安装电力系统稳定器PSS;通过建模仿真,改变调速系统控制参数;注入负阻尼[9]。

水力作用是导致超低频振荡问题的特殊因素,比如水库水位周期性波动,引水管、蜗壳或尾水管压力脉动过大等。在水力作用中有一种由2台水轮发电机尾水互相作用引起的超低频振荡:2台水轮发电机共用一条尾水管,在一定情况下,2条尾水支管之间产生压力振荡,进而引起发超低频振荡。

解决由尾水支管间互相作用引起的超低频振荡现象主要措施有2种:避开引起尾水压力振荡的运行条件,如限制发电机输出功率;改造尾水流道,如修建闸门等。限制发电机输出功率只是临时方案,不能完全解决问题;尾水流道改造施工难度大,施工时间长。因此,解决由尾水系统引发的超低频振荡问题在工程实践和理论方面需要寻找新的技术方法。

经过相关文献搜索,鲜有文献提出由尾水系统造成的超低频振荡问题的解决办法。消能坎的作用是将泄出的急流转变为缓流,以消除动能的消能方式,它可以改变水流的状态以及能量。本文提出了一种抑制水轮发电机超低频振荡的尾水支渠消能坎技术,该方法技术先进,施工难度小,为解决由尾水问题引发的超低频振荡带来新思路。通过某水电站实际案例进行分析,利用Matlab、CFD仿真软件进行仿真,验证了增加消能坎抑由尾水系统制超低频振荡的可行性。

1 工程概况

该水电站装机容量为4×200 MW,采用“一洞一室两机”及“单管单机供水”形式布置,每2台机组组成1个水力单元,即1号和2号机组及其引水发电系统组成1号水力单元,3号和4号机组及其引水发电系统组成2号水力单元。每个水力单元采用“一压力引水道、一上游调压室、两压力管道、两台机、一尾水闸门室、一尾水洞”的布置格局,图1为该水电厂引水单元示意。

图1 引水单元示意

2018年5月20日,该水电站出现有功功率波动现象,主要体现在3号和4号机组同时带负荷后,在没有进行有功调整操作的情况下,两台机组有功功率均呈现周期性低幅值变化。

5月21日,4号机组负荷为154 MW,3号机组有功由0 MW上升至140 MW后两台机组逐渐出现有功波动。3、4号机组单台机组运行时不存在有功波动现象。随后出现超低频振荡问题。

2 实验测试情况

2018年9月18日~9月21日,工作组针对该水电站1~4号机组出现的有功功率呈现周期性超低频微幅值波动现象,对4台机组进行了不同水头下变负荷测试、尾水位调整测试和非水力因素排查测试,确定机组有功波动的负荷区间和工况条件。

对1号水力单元进行了3次变负荷测试:①1号机带200 MW负荷,2号机组升至140 MW负荷时,1号机组有功波动逐渐消失,尾水闸门室水位1 402.9 m;②1号机组出现有功波动,波动幅值约1.9 MW,波动频率约为0.082 Hz,尾水闸门室水位1 402.3 m;③1号机带200 MW负荷,2号机停机,进行增加生态流量测试,1号机尾水闸门室水位升至1 402.8 m,1号机组有功波动逐渐消失。对一号水力单元进行了一次变流量测试:1号机带200 MW负荷,2号机停机,进行减少生态流量测试,1号机尾水闸门室水位降至1 401.7 m,1号机组有功波动逐渐产生。表1为2号水力单元的变负荷测试情况。

随后进行非水力因素排除测试,分析得出5个结论:①与调速器一次调频功能无关;②与励磁系统PSS功能无关;③与调速器控制模式无关;④与功率因素无关;⑤与励磁系统无关。

根据变负荷、变生态流量和非水力因素排除测试的结果,机组负荷越大,3、4号机组越容易产生有功波动且有功波动幅值越大;3、4号机组达到有功波动条件后,需经过一段时间的波动耦合,才会发生明显的有功波动且双机有互相叠加增大有功波动的趋势;在有功波动过程中,蜗壳进口压力幅值稳定,无明显变化,机组有功波动与蜗壳进口压力无明显关联;机组有功波动与非水力因素无明显关联。

表1 2号水力单元测试情况

3 解决方案

初步确认波动产生的原因与电站尾水系统相关。针对1、2号水力单元的特点,采用Matlab、CFD仿真分析软件,提出了流道特性用水力阻抗模拟的流道仿真方法,结合尾水过流系统增加消能坎方案的CFD仿真结果,探讨了在尾水流道增加局部水力损失方案的可行性。

采用水力阻抗方法对系统动态进行仿真,得到尾闸室水压仿真结果如图2所示,图2a为增加局部损失前系统仿真结果,图2b为增加局部损失后的系统仿真结果。

图2 仿真的尾闸室水压曲线据趋势

可得到结论:增大尾水闸门室后两条尾水叉管的水力损失(阻尼),则可以发现,2号水力单元(3号机和4号机)的尾水闸门室处水位振荡情况消失。这说明,增加尾闸室后支渠内的局部水头损失,有助于抑制机组在稳定运行状态下的有功功率振荡现象。经对比,增加阻尼后,造成的水头损失约为0.1 m,约占对应发电工况的0.15%。

3.1 水力计算原理

考虑到在渠道内增设宽顶堰具有一定的工程实现性,因此拟建议在尾水支渠中增设一定高度的消能坎,使得局部水头损失在原设计基础上增加0.1 m。消能坎形状的设计构想三视图如图3所示。

图3 消能坎设计构想三视示意

增加消能坎将使得尾水支渠内出现堰流,堰流示意图如图4所示。

图4 堰流示意

首先初始化仿真计算的工况(主要改变流量Q,堰前水深H1,局部水头损失dH),以堰上水深度H2为因变量,仿真所有可能的H2取值对应的情况(0≤H2≤H1),并找出流量满足宽顶堰堰流流量计算公式所得理论流量值的那组解对应的各状态(堰上水深H2、堰高P、水位抬升量C、局部水头损失dH、实际流量与理论流量偏差dQ)。设计中考虑了宽顶堰所带来的堰前水位雍高以及堰体造成的局部水头损失,计算中能量以水头能量代替。

堰流示意图如图4所示,其中1-1断面的水头能量E1的计算为

(1)

式中,H1=H2+C+P,V1、Q1、B分别表示行近流速、渠内流量和渠道宽度,g=9.8 m/s2为重力加速度。

断面2-2上,水流流量不变Q2=Q1,假设由于宽顶堰会产生局部水头损失dH,则断面2-2的能量E2表达式为

(2)

由于能量守恒定律E1=E2+dH,则可以推导出堰体水位雍高高度C满足式(3)。

(3)

通过式(3)得出各H2可能取值所对应的堰前后水位差C,通过式(4)求出各个情况下所需堰的高度。

P=H1-H2-C

(4)

接着,通过将各组H2取值情况下的设计参数带入堰流流量方程式(5)中进行流量试算,堰流流量需满足该计算式来保证设计的合理性。

(5)

得到各组参数取值下的堰流流量计算值Q1′,查找出Q1′最接近于流量设定值Q1对应的参数作为最终方程的解,为保证计算精度,进行结果验算时,需判断以下两个公式是否满足:

H1=H2+P+C

(6)

(7)

计算中,通过首先设置需要进行仿真的工况(主要改变流量Q,堰前水深H1,局部水头损失dH),接着以堰上水深度H2为因变量,仿真所有可能的H2取值对应的情况,并找出流量满足宽顶堰堰流流量计算公式所得理论流量值的那组解对应的各状态(主要包括:堰上水深H2、所需堰高P、水位抬升量C、局部水头损失dH、实际流量与理论流量偏差dQ);仿真程序中考虑了宽顶堰所带来的堰前水位抬升量以及堰造成的局部水头损失,程序中能量以水头能量代替。

所设计的宽顶堰中,进口采取斜坡式进口,坡度设为30°,通过查询《上游斜坡式进口流量系数表》[10],可以得到自由溢流的流量系数m=0.38。

3.2 设计方案

计算所采用的运行工况信息如下:

尾闸室水位T1=1 400.2 m,流量Q=333 m3/s,工作水头Ht=67 m,即堰前水深7 m。水力计算结果为尾闸室水位T1=1 400.2 m,流量Q=333 m3/s,堰前水深H1=7 m,堰上水深H2=5.08 m,堰高P=0.962 4 m,局部水头损失dH=0.1 m,流量计算偏差dQ=9.13 m3/s。

初步计算结果表明,要使渠道内通过设置消能坎产生0.1 m的局部水头损失,则至少需设置消能坎高度为0.962 4 m,为保证余量,本设计中选取消能坎高度为1 m。

为增强消能坎对反向水击波的抑制作用,建议增大消能坎的出口坡度,本设计中推荐将出口坡度设为60°。因此,消能坎设计平面图如图5所示,从图5中可以看出坎的顶面长度为1 m,底面长度为3.31 m,坎的宽度与渠道宽度相等,为11 m。

图5 消能坎设计平面尺寸

3.3 三维动力学仿真验证

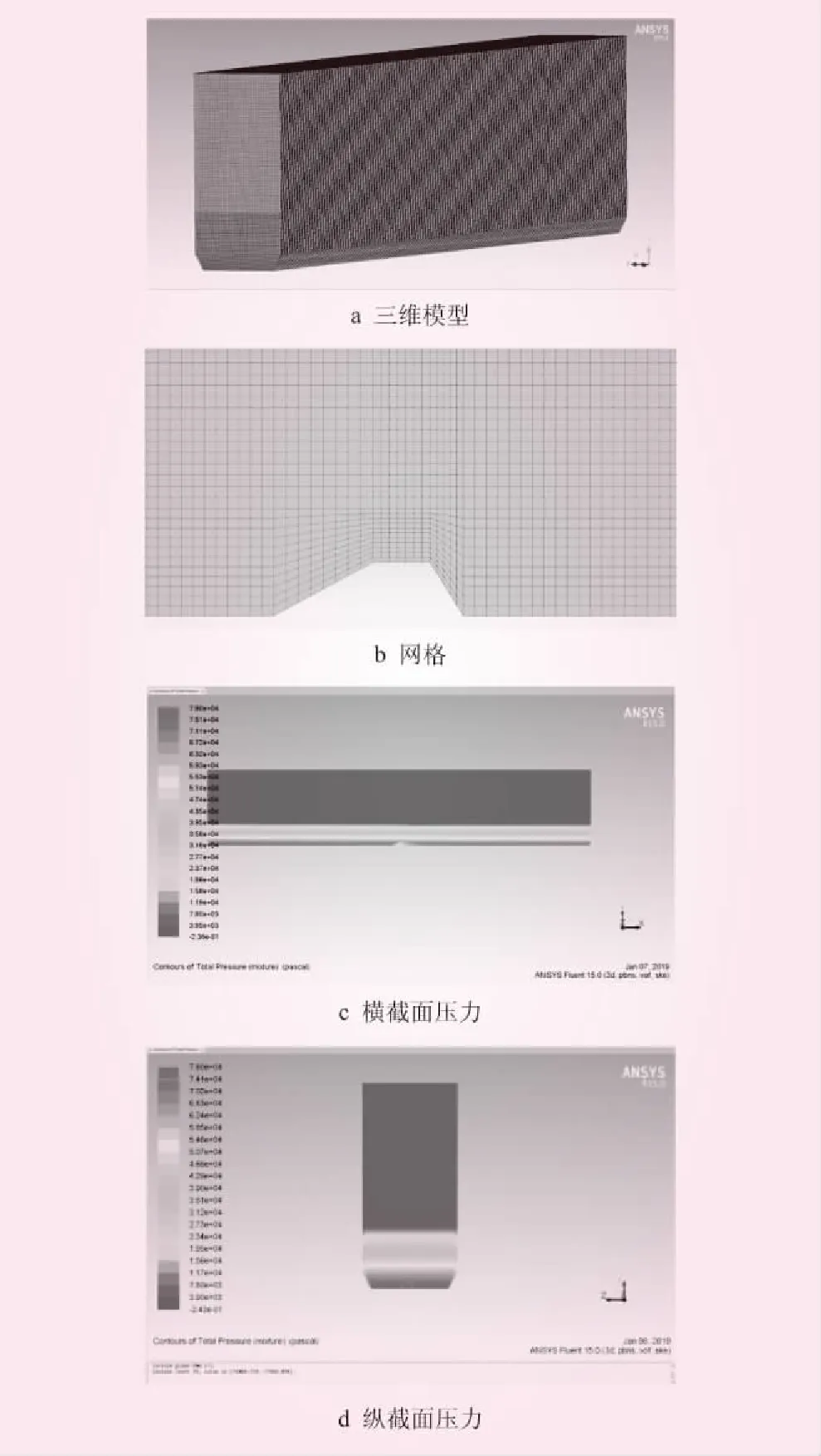

为进一步探究上述设计方案的合理性,根据该电站尾水支渠尺寸,通过CFD软件进行明渠网格搭建和三维动力学仿真计算,仿真中消能坎的安装位置和三维模型的网格划分及压力分布情况分别如图6和图7所示。

通过仿真可得到如下计算结果:当消能坎高度设置为1 m时,消能坎渠道内未加坎时两断面水力损失为3 898.38 Pa,加坎后对应的水力损失为5 269.44 Pa;增加的水力损失折合水头为0.139 8 m,

图6 三维仿真中消能坎安装位置示意

图7 消能坎三维模型的网格划分及压力分布情况

考虑到水力计算和三维仿真中存在的误差,此计算结果基本和3.1节中水力计算结果吻合。

4 结 论

本文通过分析水电站生产过中实际出现机组功率波动问题,进行了变负荷、变生态流量和非水力因素排除测试实验,根据该水电站尾水系统布置格局,初步确认超低频振荡产生的原因与该电站的尾水系统有关。通过水力阻抗法分析,提出增设一定高度的消能坎的技术方法。对所提出的消能坎技术方法进行了详细的计算设计,通过仿真分析验证了消能坎技术方法能有效的消除尾水系统产生的超低频振荡现象。