PE100材料性能对聚乙烯燃气管道定向穿越施工的影响

2019-04-12上海亚大塑料制品有限公司刘旭东

上海亚大塑料制品有限公司 刘旭东

浙江省特种设备检验研究院 姚舜刚

上海溢流管道燃气有限公司 侯 亮

聚乙烯(PE)管道具有优异的柔韧性,与金属管道相比,可以更小的曲率半径在短距离内进行定向穿越,使燃气管道非开挖铺设更灵活方便。但是作为粘弹性材料,PE管道的抗拉伸性能远低于金属管道,且更容易受到点载荷破坏,所以燃气工程应用也仅局限在小口径短距离燃气管道的穿越工程中。随着聚乙烯材料发展,与PE80相比,PE100材料性能的提升为解决燃气管道定向穿越施工中若干问题创造了条件。

1 提升管材性能,扩大应用范围

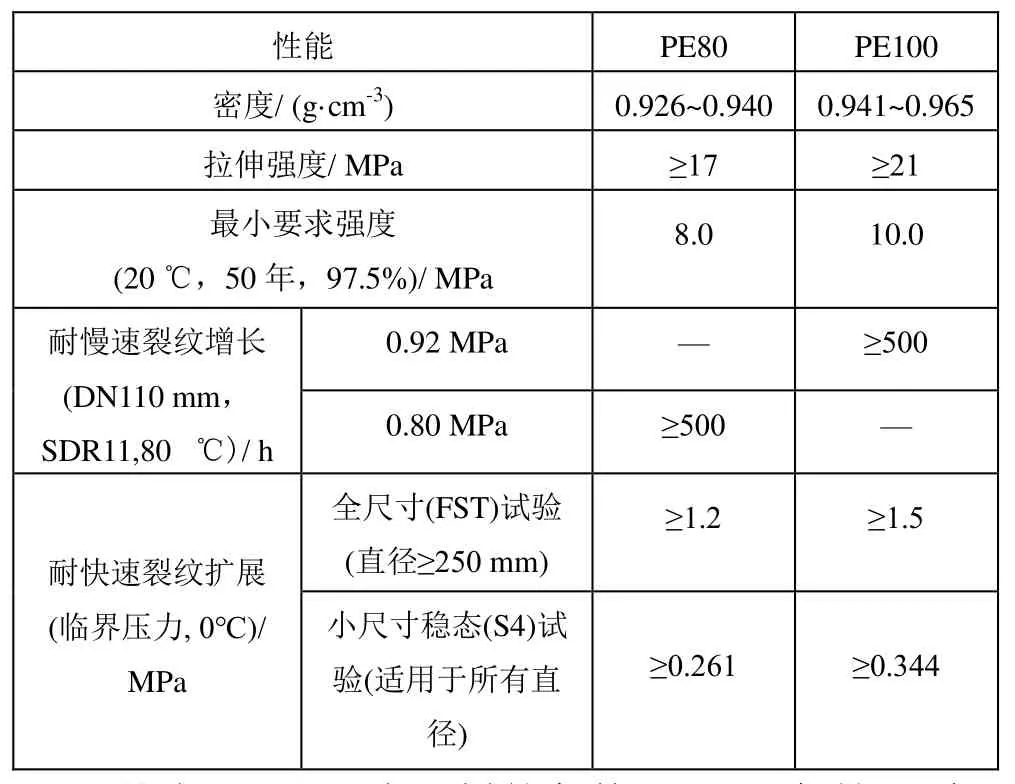

PE管道在我国燃气输配领域已使用了30多年,管道允许使用规格从1995年最大250 mm扩大到如今最大630 mm,最大允许工作压力从0.4 MPa提高到0.7 MPa。PE管道应用的发展主要依托于其原材料技术的发展,从90年代普通的PE80材料发展到今天双峰甚至多峰的PE100,PE材料性能得到大幅提升。PE材料的性能通常是以管材形式进行测定,PE80与PE100在相同标准尺寸比(SDR11)时的部分性能指标对比见表1。

PE材料的长期静液压强度(最小要求强度MRS)、耐慢速裂纹增长SCC和耐快速裂纹扩展能力RCP等三项性能是PE燃气管道最为关键的性能指标。最小要求强度决定着管道在应用中的承压能力,是确保燃气管道承压性能的基础和前提。良好的耐慢速裂纹增长性能则可避免因制造缺陷、施工损伤等产生的裂纹而导致管道系统的过早失效。优良的抗裂纹快速扩展性能显然可以避免运行中的管道由于遭受突然冲击而发生快速开裂,从而确保管道的长期安全运行。

表1 PE80与PE100部分性能指标

从表1可知:在同样的条件下(20 ℃保持50年不破坏),PE100最小可承受10 MPa的环应力(最小要求强度MRS值),是PE80能承受环应力的1.25倍,同时还具有更优越的耐慢速裂纹增长和耐快速裂纹扩展能力。PE100的MRS值更高,RCP性能更好,因此可提高燃气管道的最大工作压力。对于给定的口径,提高压力会使管道的输送能力明显增加。输送同样流量燃气时,采用高压力小口径的管道可以降低管材及施工的成本。若在给定压力条件下(如压力值为0.4 MPa),PE80燃气管道须使用SDR11系列,而PE100管道可以选择SDR17.6。由于PE100管道的壁厚比较薄,对于外径相同的管道,若管道截面积增大,管道的输气能力也会随之而增强。一般在等径情况下,PE100(SDR17.6)管道比PE80(SDR11)管道截面积大17%,相应的输气能力提高约24%。

但聚乙烯材料强度低(与钢管相比),管道本身不能承受太大的回拖力,因此在定向穿越工程中其管径和穿越长度等都受到了限制。PE80管道通常只能用于DN400以下且长度不超过300 m的穿越施工。PE原材料性能的提升能使管道承受的回拖力得到大幅提升,相应可以扩大PE管道在定向穿越工程中的应用范围。

2 提高最大拖拉力

2.1 最大拖拉力计算公式的选取

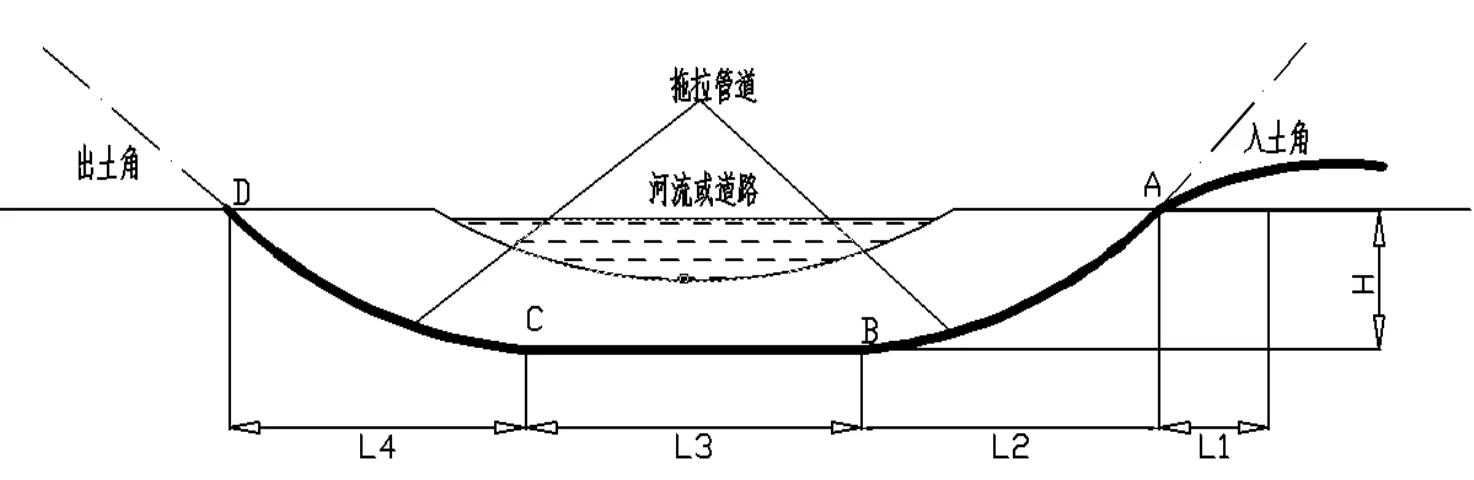

在水平定向钻穿越过程中,PE管道所能承受的最大拖拉力是施工安全的关键。在管道回拖时,需要承受由管材和钻孔或泥浆之间的摩擦动力、地面上的摩擦拖动产生的摩擦拖动阻力、沿钻孔通道弯曲产生的绞盘力以及流体动力学拖力产生的流动阻力等。图1为水平定向钻穿越轨迹的示意图,从中可以看出随着管道拖入距离的增加,钻机回拖力也逐渐增大,并在出土点D附近时达到最大值,此时管道承受的拖拉力也达到最大值。只有当该拖拉力低于PE管道所能承受的拉伸破坏临界值时,才可以保证穿越施工中管道的安全。

图1 水平定向钻穿越轨迹

PE管能承受的最大拖拉力主要决定于材料拉伸强度和管道横截面积,在CJJ 63—2008《聚乙烯燃气管道施工技术规程》(以下简称技术规程)中,给出了最大拖拉力的计算公式:

式中:F——最大拖拉力,N;

DN——管道公称直径,mm;

SDR——标准尺寸比。

式(1)是目前燃气施工中常用的算法,主要借鉴ISO/TS 10839—2000《燃气输送用聚乙烯管材和管件设计搬运和安装规范》推荐的计算公式,F = (14π DN2)/(3SDR),并进行简化。其中14为管道拉伸强度,单位为 MPa,3为设计系数。简化后的公式以PE80材料的一般性能为基础,对PE100材料的拉伸强度的改善没有进行区分。

对此,在行业标准CJJ/T 147—2010《城镇燃气管道非开挖修复更新工程技术规程》(以下简称非开挖技术规程)中考虑到PE100材料的性能变化,对最大拖拉力的计算公式进行了进一步细化,即:

式中: DN——管道公称直径,mm;

D0——聚乙烯管道内径,mm;

σ——管材的拉伸强度,MPa;

C——PE80管材基础上的设计系数,取3。

式(2)考虑了不同等级聚乙烯材料在拉伸性能上的差异,更符合当前管道材料情况。按式(2)计算,PE100管道能承受更大的拖拉力,为更长距离的穿越施工创造了前提条件。

2.2 拉伸强度

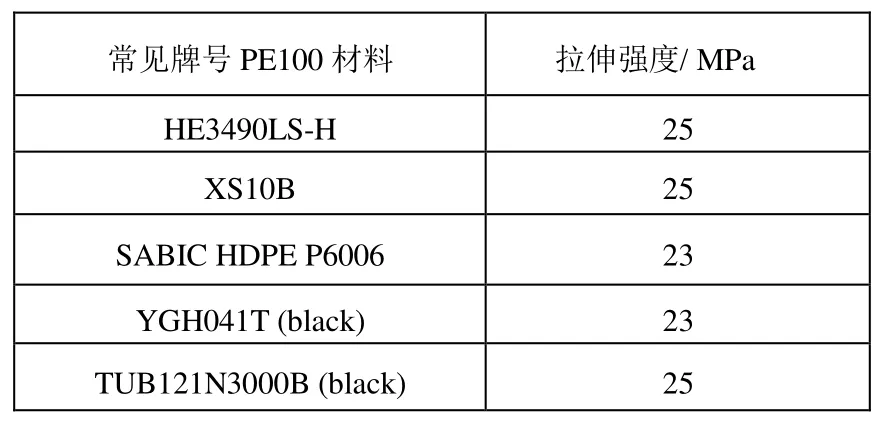

目前国内市场上用量较大的5种PE100混配料的拉伸强度见表2,可见目前国内市场上主要的PE100混配料拉伸强度均已达到23 MPa以上,较14 MPa提高了50%以上。

表2 国内市场部分PE100混配料拉伸强度

参照表2,式(2)中PE80拉伸强度σ的取值为17 MPa,PE100拉伸强度σ的取值则为21 MPa。

2.3 安全系数

表1中,PE80管道最小要求强度MRS为8.0 MPa,PE100管道最小要求强度MRS为10.0 MPa。在GB/T 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统第1部分管材》(以下简称PE燃气管道标准)中管道设计应力 σs=MRS/C,其中C=2。计算可得PE80的管道设计应力为4 MPa,PE100的管道设计应力为5 MPa。

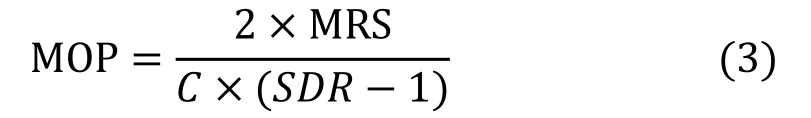

在技术规程中将最大允许工作压力(SDR11系列管道输送天然气)由PE80的0.5 MPa提高到PE100的0.7 MPa。PE燃气管道标准中也规定了管道最大工作压力的计算公式:

式中: MOP——最大工作压力,MPa;

C——设计系数;

SDR——标准尺寸比。

由式(3)可以看出:

(1)若两种燃气管道的规格和最大工作压力都一样,MRS值越大,设计系数也越大。PE100管道比PE80管道的设计系数大,意味着相比PE80管道,PE100管道具有更高的安全性。

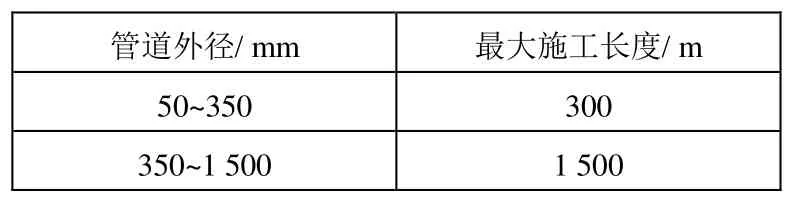

(2)若两种燃气管道规格相同且安全水平保持一致,则PE100管道可以采用较小的设计系数。PE80的设计系数取3,结合式(3)可推导出相同规格PE100管道的同水平安全设计系数,即:

说明PE100管道在设计系数取2.4时进行水定向钻拖拉力的计算即可满足PE80管道的同安全水平设计系数,这对管道最大拖拉力和拖拉距离的增加具有实际意义。

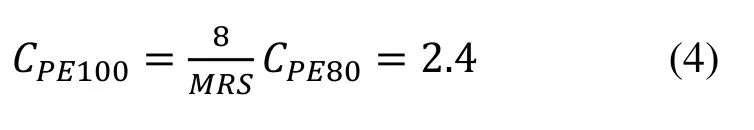

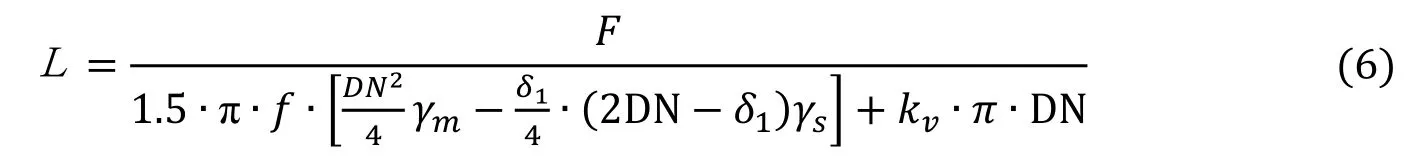

综合上述,将拉伸强度21 MPa和安全系数2.4代入式(2)进行计算,可获得PE80和PE100(SDR11)管道所能承受的最大拖拉力,如表3所示。

表3 PE100管道与PE80管道最大拖拉力

从表3可看出,随着PE100材料性能的提升,在相同设计运行压力和安全要求条件下,PE100管道比PE80管道所能承受的最大拖拉力提高约60%。

3 增加穿越距离

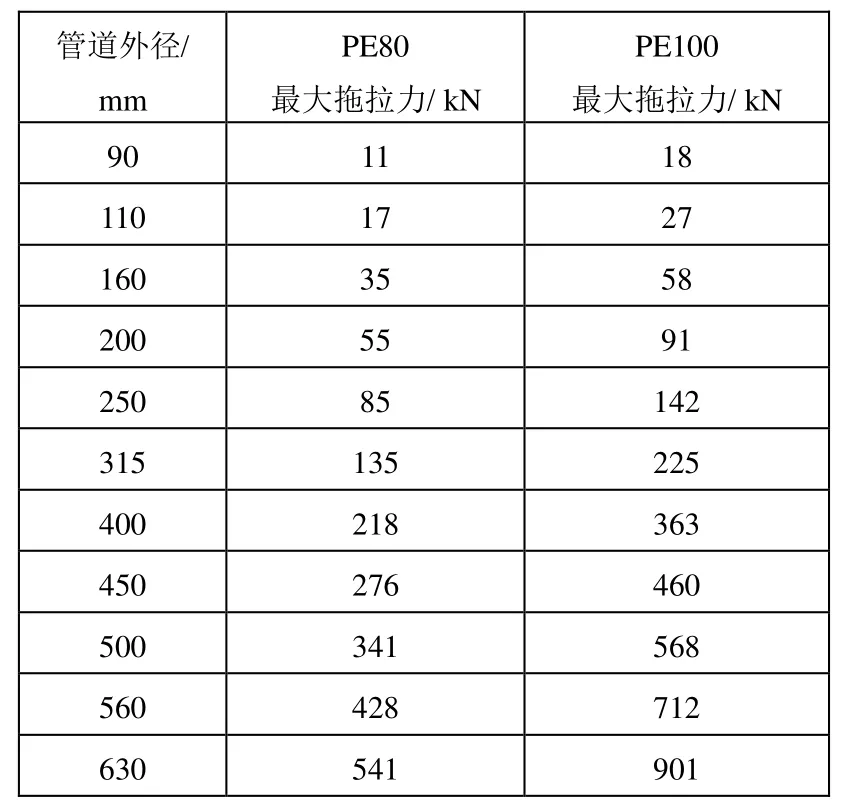

水平定向钻穿越距离(即拖拉长度)的确定受到现场条件影响,没有统一的公式计算。技术规程和非开挖技术规程中建议:拖拉长度不宜超过300 m。在孙逊2002年编著的《聚烯烃管道》一书中,对最大拖拉施工长度进行了推荐,如表4所示。

表4 PE燃气管道定向钻施工长度

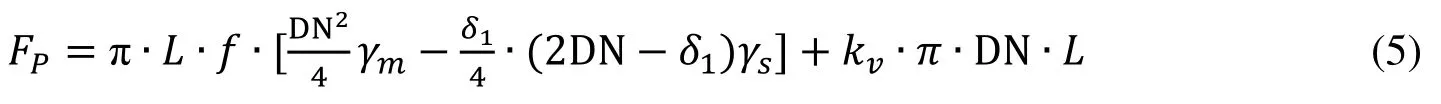

理想状态下,水平定向钻穿越的距离往往取决于管道的最大拖拉力。当管道承受的回拖力达到管道最大拖拉力时,拖拉距离最长。在GB 50424—2015《油气输送管道穿越工程施工规范》中,钻机选择时的回拖力计算公式为:

式中:FP——回拖力,kN;

L——穿越管段曲线长度,m;

f——摩擦系数,取0.3;

DN——管道直径,m;

γm——泥浆重度,kN/m³,取11.5;

δ1——管道壁厚,m;

γs——管道重度,kN/m³;

Kv——粘滞系数,kN s/m²,取0.01~0.03。

当管道到达图1的D点附近时,假设此时钻机回拖力完全作用在管道上,据此可计算出管道最大拖拉距离。由于该公式未考虑“管道和地表之间的摩擦阻力、绞盘效应力、弯曲时管道刚度产生的阻力”,根据现有实际工程计算对比资料,最大拖拉力值F可取钻机回拖力的1.5倍,即F=1.5FP。由式(5)可以推导获得PE管拖拉距离公式:

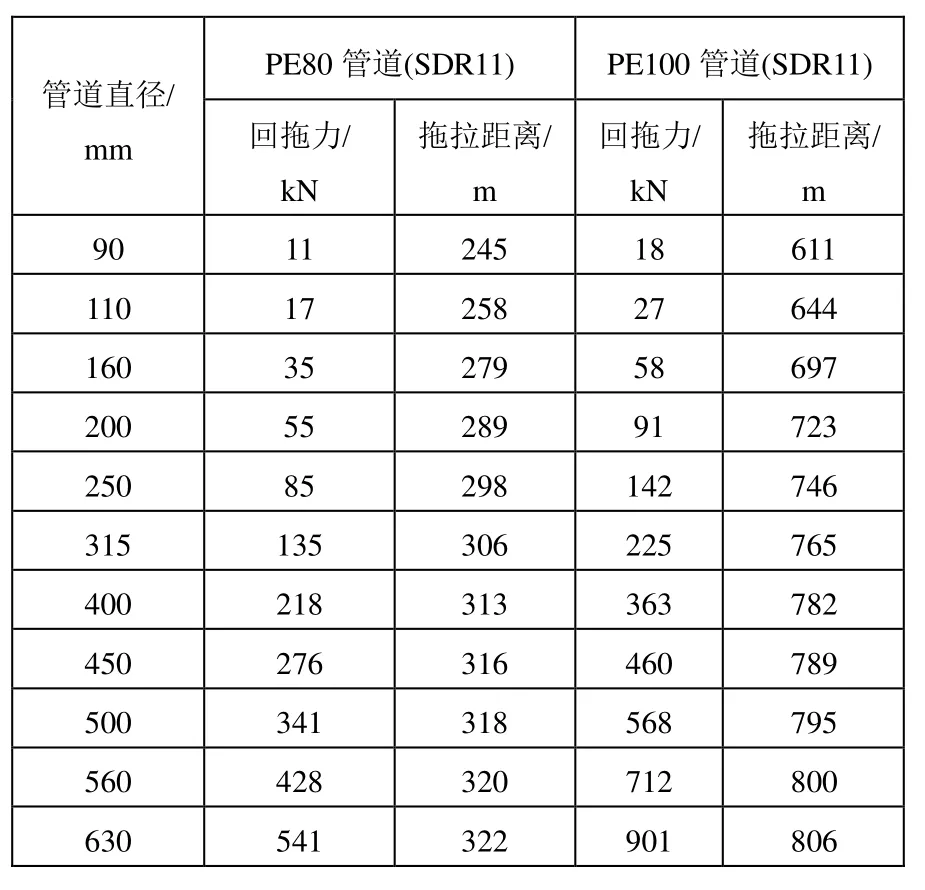

将表3中管道最大拖拉力带入式(6)中,PE80重度取9 400 kN/m³、PE100重度取9 600 kN/m³,粘滞系数取0.01,计算出PE100管道与PE80管道的拖拉距离,如表5所示。

表5 PE管道拖拉距离

由表5可以看出,PE80管道拖拉距离与技术规程推荐的不宜超过300 m要求基本相符,PE100管道在此基础上有较大幅度提高,并且随着管道外径的增加而不断增加。

对于PE管道300 m以上的长距离非开挖穿越施工,在自来水行业已经成功应用。2009年,在我国舟山小干岛海底输水管道工程中,使用DN 560 SDR13.6规格的PE100管道成功穿越780 m海底。我国燃气管道施工领域尚未见到相关报道,但国外应用案例已经屡见不鲜。由此可见,性能提升后的PE100管道在非开挖施工领域具有很强的适用性。

4 抵抗应力破坏能力的提升

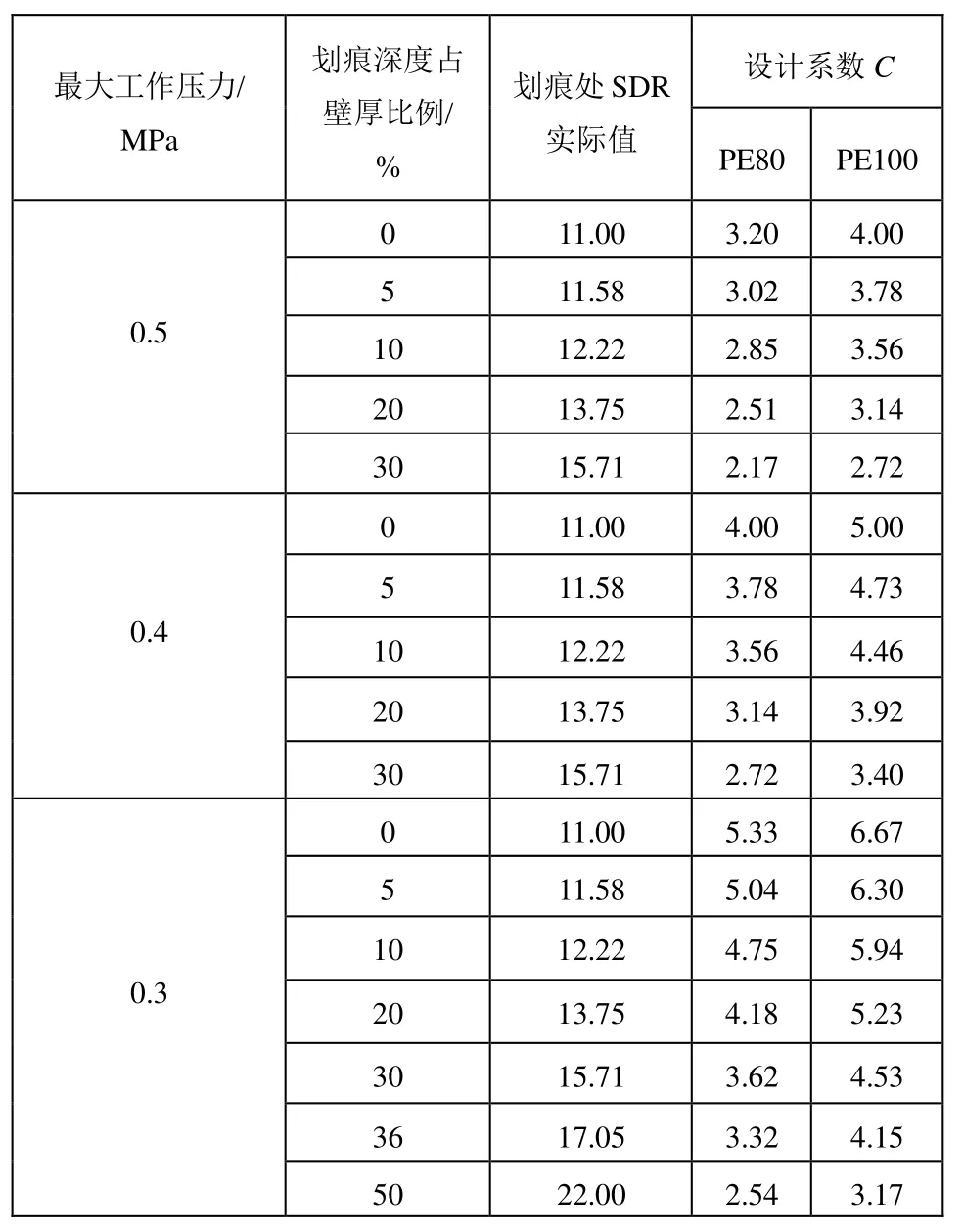

在水平定向钻穿越施工中,PE管道要经过数百米的拖拉,管道不可避免会与钻孔内壁发生刮擦而造成损伤。这种损伤使管道壁厚减小,从而导致管道承压能力的降低。为了避免这种破坏,穿越施工设计时要求使用SDR11的厚壁PE管,穿越前需进行划伤情况的确认,划痕深度必须控制在壁厚5%以内(开挖铺设要求划痕深度必须控制在壁厚10%以内)。由式(3)可以计算出相同规格不同管材的管道在相同最大工作压力下的划痕深度与设计(安全)系数C的关系,如表6所示。

由表6可以看出,划痕深度增加,管道壁厚减小,实际的SDR值增大,会导致设计系数C减小,安全性降低。在相同的最大工作压力和相同的划痕深度时,PE100的设计系数C为PE80的1.25倍。当最大工作压力为0.5 MPa,管道划痕深度在10%时,PE80已经无法满足非开挖施工的设计要求(C=3),而PE100管道可以在20%划伤情况下仍可满足其设计要求;当最大工作压力降低到0.3 MPa时,即使划痕深度达到36%,PE80和PE100安全设计系数仍能达到3以上,而此时管道实际SDR值约为17,也就是说SDR17管道也可用于非开挖穿越施工。

表6 管道划痕深度与设计系数C

管道的划伤不仅仅意味着管道壁厚的减小和承压能力降低,划痕处会产生应力集中效应。另外,非开挖施工中钻孔内的石块也会对管道造成点载荷,加上管道内压,就会形成管道裂纹扩展的驱动力,使管道产生慢速裂纹增长,引起泄漏,缩短管道使用寿命。表1中提供的慢速裂纹增长(SCC)数值是按照GB/T 18476《流体输送用聚烯烃管材耐裂纹扩展的测定切口管材裂纹慢速增长的试验方法(切口试验)》对管材进行试验,PE100管道在80 ℃高温、0.92 MPa、缺口深度20%条件下满足500小时静液压要求。实际上PE100—RC材料的切口试验时间可以达到8 760 h,即保证管道在点载荷作用下设计使用寿命至少可达100 a。

5 结语

燃气管道定向穿越工程施工具有环保效果好、工程造价低、施工质量好等优势,PE作为黏弹性材料,易收到外力破坏的这一点影响了PE管道在穿越工程中的应用范围。随着原材料性能的提升,PE100管道的刚度、承压能力和耐环境应力性能均有大幅提升,使之对非开挖施工的适应能力越来越强。与PE80相比,PE100管道所能承受的最大拖拉力和拖拉距离均有大幅增加,若能在定向穿越施工设计中合理考虑这点,可以更好地发挥PE管道在非开挖领域的优势,为繁忙的现代化城市地下燃气管道施工,带来便利,创造更大的经济和社会价值。