空冷汽轮机机组振动大的原因分析

2019-04-11江向东王晓建

江向东,王晓建

1 概述

印度某余热电站空冷汽轮机机组在投产运行后,2号轴承处存在轴振异常现象,其特征如下:

(1)机组每次启动,达到额定转速后,2号轴承处的轴振幅随时间延长而逐渐增大。

经调整试验,松开后汽缸右侧台板的联系螺栓,汽缸座架与台板随之出现间隙,2号轴承的轴振幅相应减小。运行中,测量后汽缸右侧与台板的间隙,其最大局部间隙为2.2mm。这表明,机组一直处于后汽缸在左侧单独支撑、右侧接触面一部分悬空的状态下运行。

机组停运后,后汽缸右侧与台板接触面的间隙随着温度下降而逐渐减小至消除。

(2)机组升负荷过程中,2号轴承处的轴振幅逐渐上升,在接近额定负荷6MW时,振幅加速上升,瞬间超过规范标准规定值(DL 5190.3-2012,电力建设施工技术规范第3部分:汽轮发电机组。见附录H,大型汽轮发电机组轴振参考标准,双振幅<125μm,为合格值)。

经多次改变工况运行证明,每次接近额定负荷时,2号轴承都会出现轴振动异常。机组降负荷时,振幅即随之减小。

因条件限制,不能测试机组的轴振频率及相位。表1是不同负荷下各轴承处轴振动值的随机记录。

2 机组参数、结构及排汽管道的布置

2.1 机组的参数和结构

额定负荷6MW,进汽参数:温度325℃,压强1.25MPa(绝);排汽参数:压强0.022MPa(绝)。

2号和3号轴承布置在中间轴承座上,轴承座为独立的落地式轴承座。前汽缸两侧通过猫爪结构搭在前轴承座上,后汽缸两侧通过后座架,架在左右侧后台板上。整个前、后轴承座和汽缸台板全部布置在整个底板上。

表1 各轴承沿X、Y两方向的轴振动值(单位μm,双振幅)

采用向上的排汽管道结构设计,引排汽出汽机房至空冷凝汽器。

机组设备部分为国内制造。其他如排汽管道系统,包括补偿器、支架和空冷凝汽器,全部为印度当地厂家设计和制造。

2.2 排汽管道的布置

(1)排汽管道结构和布置如图1所示,排汽管道规格为DN1 600mm。从发电机向汽轮机看,在排汽中心线右侧约3.31m处,仅设有一个固定支架。在水平布置的波形补偿器左侧,未设任何形式的支架。

图1 印度某空冷汽轮机机组(6MW)排汽管道布置

(2)机组排汽管道至固定支架区间,在水平和垂直位置,各布置一个小拉杆轴横向型的波形补偿器。补偿器为6(3+3)波。每个补偿器上各有4个双头螺纹拉杆。在补偿器的拉伸和压缩方向,全部采用双头螺纹拉杆及螺母紧固。

3 机组振动故障的影响因素分析

3.1 振动故障的影响因素排查

根据机组实际的振动特征,比较、分析、逐个排查引起机组振动故障的全部因素,找出故障的真正原因,这称为故障诊断的正向推理方法。

根据上述机组振动的特征,可以较容易排除的影响因素有:

(1)接近额定负荷时,振幅的增加对应负荷的增加。转速不变,说明这不是因转子质量不平衡、汽轮机和发电机转子轴系中心偏差、联轴器松动等引起的普通强迫类振动。

(2)振幅波动持续时间较短,未出现突变和发散。说明这不是由于动静摩擦引起的非定常强迫类振动,也不是因油膜震荡和汽流激振等引起的自激类振动。

(3)振幅与转子温度无关,说明这不是因汽轮机转子和发电机转子热弯曲等引起的非定常类强迫振动。负荷增加时,振幅的增大不是突变,说明也不是因电磁力等引起的电磁激振类振动。

(4)接近额定转速时,振幅不是急剧增大。说明这不是因共振等引起的普通强迫类振动。

3.2 振动故障的影响因素分析

如上所述,机组振幅增大的两个特征,一是机组定速后,振幅逐渐增大。这时需经过调整联系螺栓间隙才能维持正常的运行;二是当负荷增加,即水蒸气流量增加时,对应振幅逐渐增大。显然,汽缸的热膨胀值也在增加。分析认为,这与汽缸热膨胀不畅引起的非定常强迫类振动有关。造成振动故障的主要影响因素如下:

3.2.1 滑销系统卡涩

滑销系统的作用是既要使气缸热膨胀通畅,又要对膨胀导向,以保证动静部分间隙稳定。由汽缸结构可知,前汽缸通过两侧的猫爪搭在前轴承座上,前轴承座下与前台板设有纵销。后汽缸通过两侧的后座架搭在后台板上,座架与台板设有横销。汽缸受热时,是以后汽缸的横销为基准,前汽缸通过猫爪向前推动前轴承座前移来释放热应力。显然,如果出现阻碍因素,影响了正常滑动,汽缸的热应力得不到释放,就会出现弹性位移和变形。目前机组停运至冷态后,后汽缸右侧与台板接触面的间隙尚可随着温度下降逐渐减小至消除,但如果这种异常现象长期存在,汽缸则会出现永久变形,即与转子的相对位置出现永久变化,不会恢复至正常的相对位置。

根据有关资料,气缸热膨胀不畅将导致轴承座刚度降低。其原因是,汽缸的重量通过前轴承座作用在台板上,热膨胀时,轴承座与台板之间产生很大的摩擦力。若膨胀受阻,推力不能克服摩擦力,则汽缸猫爪着力点对轴承座以滑动面为支点产生弯矩。这一作用力会使前轴承座发生倾斜,与台板接触面出现间隙,导致轴承座连接刚度降低。

轴承座刚度的降低,会使轴振和轴承座振动都增大,同时还会使振动不稳定。简述如下:

振幅A与作用在部件上的激振力P、动态放大系数μ成正比,与部件动刚度Kd、部件静刚度Kc成反比,用公式表示,即

式中,激振力P和转子各项不平衡力等有关,动态放大系数μ和转子转速及自振频率有关,部件动刚度Kd和轴瓦与轴颈的油膜有关,这三项在机组上始终存在,在这里与振幅增大无关。静刚度Kc表示部件产生单位位移所需的静力。由式(1)可知,静刚度Kc减小,则振幅A会相应增大。

因本机组的汽缸是处于单侧支撑运行状态,所以左右两侧汽缸猫爪传递的推拉力不同,从而使轴承座在不同推拉力的作用下,出现围绕轴承座下纵销中心线为原点位移的偏转力矩,导致纵销与销槽咬合,增大了汽缸膨胀时的摩擦力,造成膨胀不畅。

膨胀不畅除了导致轴承座刚度降低外,还会引起机组各轴承座之间的相互位置发生变动,出现各轴承的热态不对中,直接导致转子中心变动,从而影响整个轴系的稳定性。

同时,由于汽缸的位移,即转子相对于汽缸发生偏移,也会危及安全运行。

3.2.2 排汽管道系统设置不合理

排汽管道系统设置对机组膨胀有较大影响。汽缸膨胀不畅和管道系统的不合理设置有关。

(1)排汽管道固定支架的设置不正确

如图1所示,从发电机向汽轮机看,在排汽中心线右侧约3.31m处,设有固定支架。此设置会严重影响机组运行的热膨胀。

如上所述,汽缸支撑在前轴承座和后台板上,以滑动接触面的位移来消除热应力。所有与汽轮机连接的热力管道,不应采用固定支架的设置方法,可以参照国内机组热力管道的设计。

(2)波形补偿器的使用方式错误

波形补偿器的作用是,依靠波形管壁热胀或冷缩的弹性变形,来补偿机组变工况运行时,由于排汽温度变化而导致的排汽管道热胀或冷缩的热应力影响。

小拉杆轴横向型补偿器结构的作用是,在吸收横向位移的同时还吸收轴向位移。

运行时,波形补偿器的双头螺纹拉杆,在拉伸和压缩方向全部用螺母紧固,完全限制了补偿器的弹性变形。

国内补偿器厂家要求,此类型补偿器的螺纹拉杆不允许承受内压推力。安装后务必将螺母松开并离开耳板一段距离。若实际补偿量大于设计值,则必须在安装后拆除螺纹拉杆。补偿器的所有活动部件,不得被外部构件卡死或限制其活动部位正常工作。

现场的空冷凝汽器系统厂家要求,补偿器螺纹拉杆不允许松开,必须在拉紧状态运行。因此,在这种使用方式下,波形补偿器实际上并没有起到任何补偿作用。

4 机组振动故障的处理

由上述影响因素分析,振动故障明显是汽缸热膨胀不畅等问题所造成的,若带着故障长期运行,将会导致转子和汽缸的动静部分摩擦、振幅突变和发散,使故障的处理更为困难,造成更严重的损害。故障处理应从以下几方面进行:

图2 阿联酋某空冷汽轮机机组(4.5MW)排汽管道布置

4.1 消除滑销系统卡涩

修整前轴承座与台板接触面,使其接触和受力均匀,彻底清理纵向销槽内的铁垢和表面锈蚀,重新调整纵销的配合间隙。

4.2 修改排汽管道支架设计

(1)将排汽管道的固定支架改为滑动(或弹簧)支架。

(2)在水平布置的波形补偿器左侧增加一个滑动(或弹簧)支架。

支架安装时,不可对补偿器施加外力,同时应检查排汽管道系统,消除所有影响膨胀的固定点。

4.3 调整排汽管道的波形补偿器

松开双头螺纹拉杆两侧的螺母,保证运行中的波形补偿器,不再承受热膨胀的内压推力。

机组运行中,经松开垂直布置的波形补偿器的螺纹拉杆进行试验,2号轴承的轴振幅即有明显下降。运行一段时间后,测量后汽缸右侧与台板的间隙,其最大局部间隙由原来约2.2mm降至约1.1mm。台板间隙的恢复说明,只有正确使用波形补偿器,才能对热膨胀真正起到补偿作用。

机组停机,松开水平位置补偿器的拉紧螺栓进行试验,补偿器波形附近在重力作用下出现严重的向机组侧弯曲低头现象。这类附加外力导致的变形,补偿器是不能承受的。国内设备厂家要求,在补偿器上不能有重力加载。补偿器与管道的安装应连接平直,不允许强行对接。

如图1所示,补偿器的左侧管道应设置滑动支架,用支架承受重力作用的弯曲应力,再松开补偿器的拉紧螺栓。

5 几点体会

5.1 同类型机组排汽管道的设计参考

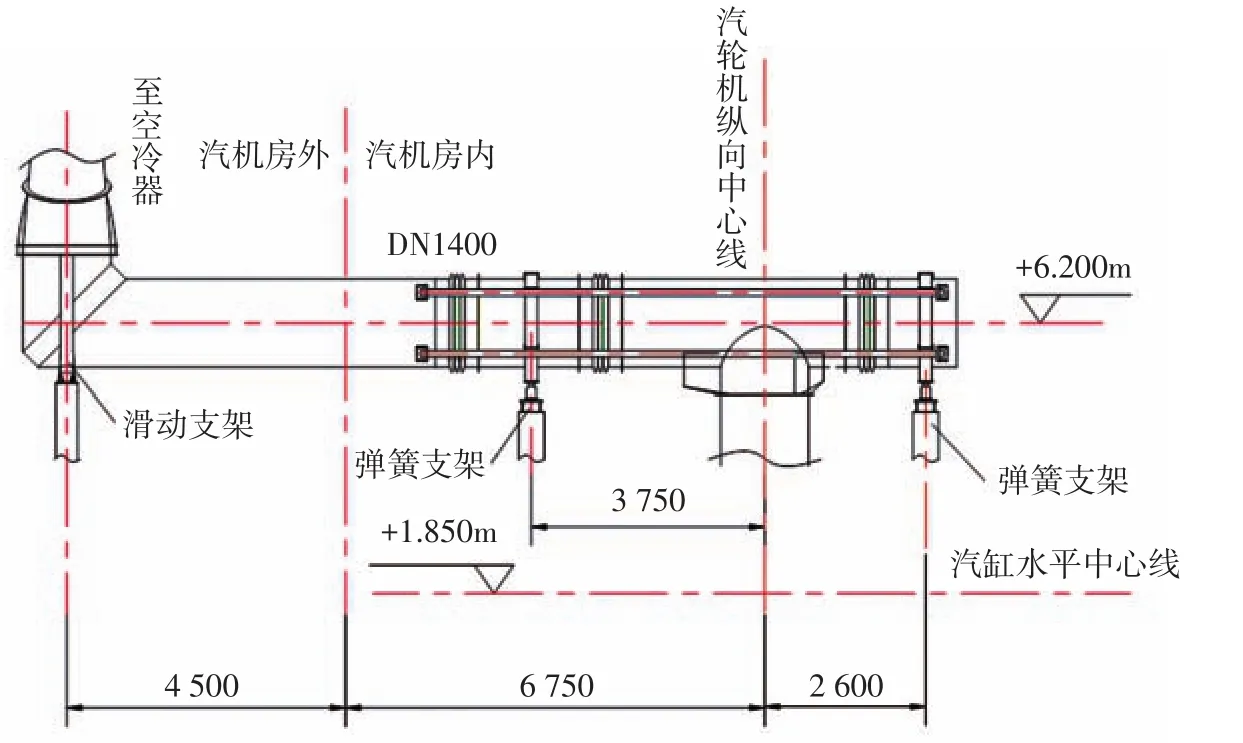

阿联酋某空冷汽轮机机组排汽管道的结构如图2所示,排汽管道规格为DN1400mm。从发电机向汽轮机看,在排汽中心线左侧距排汽中心线3.75m处,右侧距排汽中心线2.6m处,各有一个弹簧支架。

机组排汽管道的水平位置,设置了一个横向大拉杆型的波形补偿器,补偿器为9(3×3)波。补偿器上沿轴向有4个双头螺纹大拉杆。横向大拉杆型补偿器结构的作用是吸收管系任意平面内的横向位移,同时大拉杆还能承受内压推力。

排汽管道系统的布置、部件均由国内设备厂家设计制造。

在排汽中心线的两侧,水平布置的波形补偿器设置了两个弹簧支架。在汽机房外的水平管道上设置的滑动支架也比较合理,从而保证了排汽管道横向和轴向的膨胀,机组的运行状态良好。

经对上述同类型机组的设计选型比较可见,4.5MW机组排汽管道规格为DN1 400mm,波形补偿器的支架等设计效果明显优于上述6MW机组排汽管道规格DN1 600mm支架的设计效果,比较波形补偿器横向补偿量的最大值,4.5MW机组也数倍优于上述6MW机组。这说明两机组的空冷凝汽器厂家对波形补偿器疲劳寿命的选取有很大差异。

显然,国内空冷凝汽器厂家对补偿器的选择更为重视。

5.2 经验总结

经对印度某余热电站机组振动故障的分析及试验处理,得到了处理同类型机组故障的经验。

通过参考类似机组结构的设计表明,上述机组的部分选型和设计有差错,机组系统不允许有任何影响膨胀的固定部位。在机组结构设计之初,务必要注意造成机组故障的影响因素,坚持正确的设计理念,对系统的重要部分,一定要有设计选型的决定权。