新型硼酸有机硅单体共聚耐高温材料制备

2019-04-11孙乾坤张爱黎韩东山徐景雨

孙乾坤,张爱黎,韩东山,徐景雨

(沈阳理工大学 环境与化学工程学院,沈阳 110159)

有机硅树脂通常具有-Si-O-Si-主链、烃基侧链,独特的结构使其具有优异的耐高低温、疏水性、耐候性等性能,是近年来发展最快的合成材料之一[1-2]。纯有机硅树脂具有不能常温固化、高温固化时间长等缺点,对有机硅树脂进行改性,改善其固化性能,提高其耐热性成为研究热点[3-4]。如可用于光学器件封装的环氧改性有机硅树脂[5],可常温固化的双组份聚氨酯改性有机硅树脂[6],耐热性良好的丙烯酸改性有机硅树脂[7]等。但纯有机硅树脂改性的同时,常会降低硅树脂本身的性能,特别是耐高温性能。

硼改性有机硅树脂实验利用-B-O-键键能(561kJ/mol)比-Si-O-键键能(452kJ/mol)高的特性,参与成键热稳定性好。本文以硼酸为三官能团参与有机硅单体共聚,制备新型耐高温树脂,研究原料配比及制备工艺对产物耐高温性能的影响。

1 实验部分

1.1 基础配方设计

二甲基二乙氧基硅烷、苯基三乙氧基硅烷、甲基三乙氧基硅烷为化学纯,购自淮安和元化工有限公司;其它试剂购自国药集团化学试剂有限公司;自制去离子水。

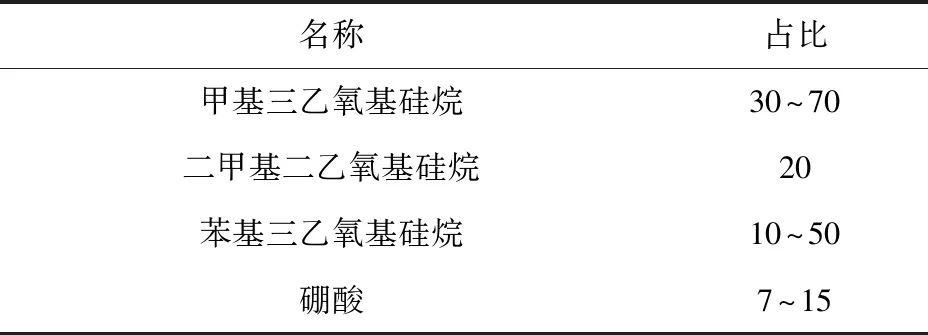

烷氧基硅烷水解得到不同的硅醇,硅醇分子间发生不同程度缩聚反应,同时加入的硼酸会参与缩聚。优化配方工艺,以其得到耐高温性能更好的树脂。基本配方见表1。

表1 实验基本配方 wt/%

由参考文献[8]确定单体中甲基与硅含量比值(摩尔比)为1.3,单体中苯基与甲基比值(摩尔比)范围是0.1~0.5。去离子水用量是硅氧烷完全水解所需水用量的30%~70%(摩尔百分数)。硼酸量以硅氧烷总量计,用量为有机硅树脂的质量百分数。

1.2 改性有机硅树脂制备工艺

按配比计算并称量有机硅氧烷加入反应釜,搅拌并升温到指定温度。硼酸溶于定量去离子水中,滴加到升温后的反应釜中,搅拌,计时。反应结束后,减压蒸馏,去除反应后残留的水及生成的乙醇等小分子化合物,减少预聚体进一步反应的发生,增加产物的稳定性。出料备用。

1.3 树脂性能测试

高氯酸-乙酸酐乙酰化法测定产物中剩余乙氧基含量。

马弗炉中逐步升温加热制备耐高温树脂。500℃持续受热1h后缓慢降至室温,恒重后,用差重法测定树脂热失重率。以TG-DTA(热重-差热)分析优化后树脂热失重情况。

2 实验结果与讨论

2.1 反应温度对改性硅树脂聚合的影响

实验中保持反应时间为3h,水的加入量为50%,硼酸加入量为9%,单体中苯基与甲基比值取0.3,只改变反应温度,研究反应温度对改性树脂的影响,结果见图1所示。

图1 反应温度对树脂耐热性的影响

从图1可以看出,随着反应温度提高,剩余乙氧基含量下降;当反应温度在85~90℃时,剩余乙氧基含量变化不大。从树脂失重率与温度关系曲线看到,随着反应温度提高,树脂的失重率下降;在85~90℃,树脂失重率下降很小。实验中看到,不同反应温度制备的树脂皆为淡黄色粘稠液体,但反应温度为90℃时,产品有少量絮状物出现;这是因为硼酸的反应活性在温度低时较差,提高反应温度,能够加快聚合反应速度,但是温度过高,易导致水解产物自聚反应加快,不利于共聚反应发生。故选择反应温度85℃为适宜温度。

2.2 反应时间对改性硅树脂聚合的影响

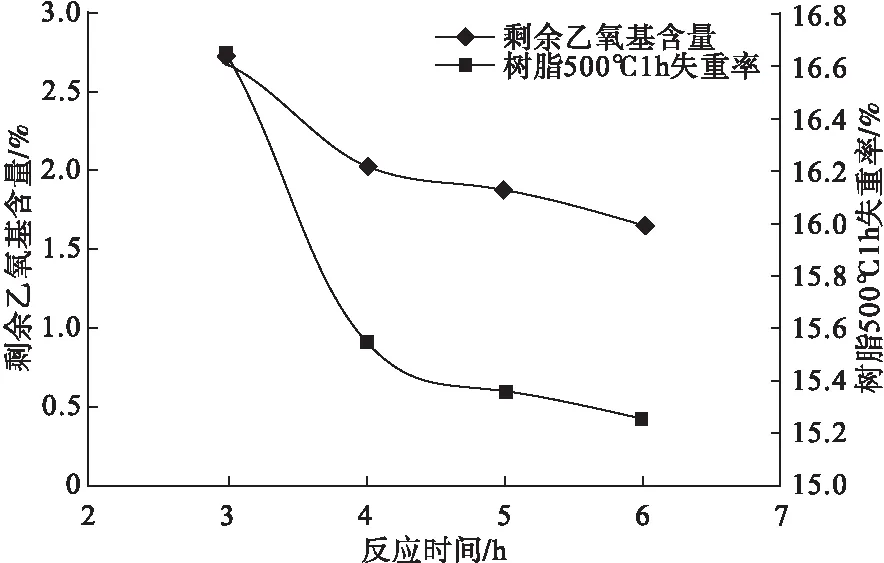

保证反应温度为85℃,水的加入量为50%,硼酸加入量为9%,单体中苯基与甲基比值取0.3,只改变反应时间,研究反应时间对改性树脂的影响,其结果见图2所示。

图2 反应时间对改性树脂的影响

由图2可以看出,随着反应时间延长,反应程度加深,剩余乙氧基含量下降;但4h后,剩余乙氧基含量下降速度变慢,反应速度变慢。实验中观察到,随着反应时间增加,淡黄色透明树脂粘度增加,有成胶趋势;这是因为随着反应时间延长,树脂粘度加大,分子自由体积减小,有效碰撞降低,缩合聚合逐渐变的困难。从树脂失重率与反应时间的关系曲线看到,随着反应时间增加,聚合产品热失重率减少,4h后趋于平缓,说明反应4h后继续延长时间,对于硼酸参与硅树脂共聚、形成耐热性良好的树脂没有明显影响;可能原因是随着反应时间的延长,反应副产品乙醇能与生成的硅树脂进行醇解反应,降低聚合产物相对分子质量,故选择反应时间为4h。

2.3 用水量对改性硅树脂聚合的影响

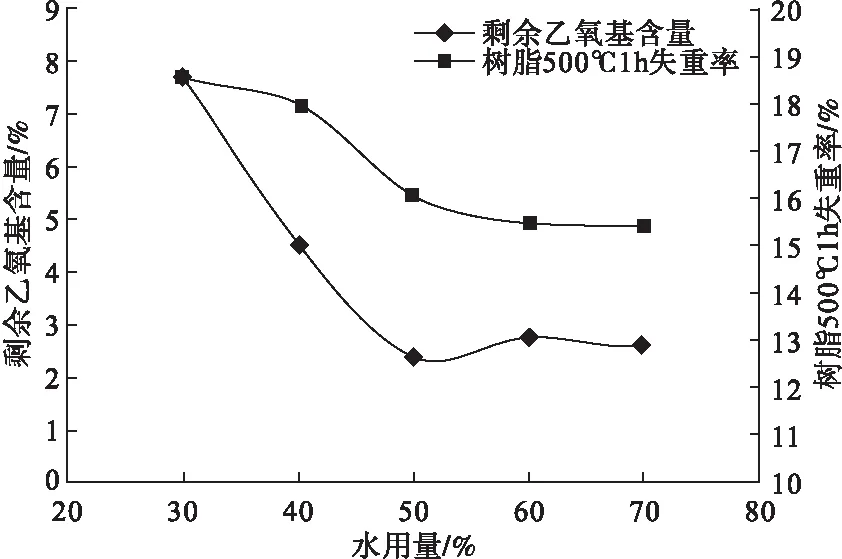

保持反应温度为85℃,反应时间为4h,硼酸加入量为9%,单体中苯基与甲基比值取0.3,只改变水的用量,研究水用量对改性树脂的影响,其结果见图3所示。

水直接参与反应物分子结构的形成,由于单体发生水解反应使得剩余乙氧基含量减少,形成的硅醇发生不同程度的缩聚反应,生成直链或带有支链的预聚体。图3中剩余乙氧基含量与水用量的关系曲线看到,用水量在30%~50%之间逐渐增大时,缩合聚合反应程度加大,剩余乙氧基含量迅速减少,说明水用量增加可增大反应程度;但水用量达到50%后,剩余乙氧基含量变化不大。图3中树脂失重率与水用量的关系曲线看到,水用量为完全水解所需水量60%时,制备的改性树脂在500℃1h下的失重率为15.5%,与50%用水量时的失重率相差不大(16.2%)。考虑到有机硅单体水解需控制用水量,用水量增大有可能会导致小分子聚合物增加,对树脂产品热稳定性帮助不大,且水的用量为50%时改性树脂中剩余乙氧基含量最低。故选择用水量为50%。

图3 水用量对改性树脂的影响

2.4 有机硅树脂聚合中硼酸用量的影响

实验中保持反应温度为85℃,反应时间为4h,水的加入量为50%,单体中苯基与甲基比值取0.3不变,只改变硼酸的用量,研究硼酸用量对改性树脂的影响,其结果见图4所示。

图4 硼酸用量对改性树脂的影响

实验中看到,产品皆为淡黄色透明溶液,且随着硼酸用量增加,制备的树脂粘度增加。从图4中乙氧基含量与硼酸用量的关系曲线看到,随着硼酸用量增多,树脂中剩余乙氧基含量不断下降,可能的原因是硼酸中三个羟基参与共聚,提供了更多交联点,反应程度加大,体系粘度加大。图4中改性树脂失重率与硼酸用量的关系曲线看到,随着硼酸用量的增加,改性树脂在500℃1h下质量损失减少,稳定性增加;当硼酸用量增加至13%时,继续增加硼酸用量,热稳定性变化不大。因为硼酸增大到13%时,体系剩余乙氧基含量不大,且继续增大硼酸用量会增大树脂粘度,不利于后面的共聚,故选择硼酸用量为13%。

2.5 单体中苯基与甲基比值对聚合反应的影响

保持反应温度为85℃,反应时间为4h,水的加入量为50%,硼酸加入量为13%不变,只改变单体中苯基与甲基比值,研究其对改性树脂性能的影响,实验结果见图5所示。

图5 单体中苯基与甲基比值对改性树脂的影响

图5中剩余乙氧基含量与单体中苯基与甲基比值的关系曲线看到,随着苯基用量的增加,聚合树脂中剩余乙氧基含量在单体中苯基与甲基比值为0.3时最低。图5中树脂失重率与单体中苯基与甲基比值的关系曲线看到,当单体中苯基与甲基比值在0.1~0.4时,随着单体中苯基与甲基比值的增加,改性树脂在500℃1h下的失重率逐渐降低,在单体中苯基与甲基比值为0.4时达到最低,耐热性最好;这是因为,随着苯基的引入,聚合物中碳链旋转运动受阻,刚性增大,玻璃化温度变大,热稳定性增加。在单体中苯基与甲基比值达到0.4后,继续增加单体中苯基与甲基比值,热稳定性反而下降;这是因为,苯基的刚性和位阻效应在反应后期会阻碍聚合物的进一步缩合聚合,反应程度降低。故选择单体中苯基与甲基比值为0.4。

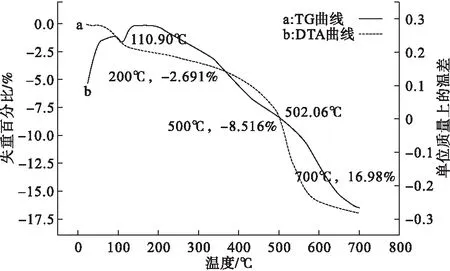

2.6 TG-DTA改性树脂耐热性能表征

实验采用反应温度85℃,反应时间为4h,单体中甲基与硅含量比值为1.3,单体中苯基与甲基比值为0.4,水用量为完全水解所需用水量的50%,硼酸用量为树脂质量的13%为优化配方,制备耐热树脂进行耐热性能分析。结果见图6所示。

图6 改性树脂TG-DTA曲线

图6中a曲线看到,硼改性后200℃时树脂的热失重仅为2.69%,可能是反应后未蒸馏完全的乙醇。从b曲线中可以看到,110.90℃处出现了对应的峰。树脂在500℃前缓慢失重,但b曲线中无明显热分解峰,可能是反应中低相对分子质量聚合物逸出。升温至500℃时,树脂失重率为8.516%,说明树脂具有良好耐热性能。加热温度超过500℃,热失重率加大,700℃时树脂热失重率为16.98%。

3 结论

硼酸可以参与有机硅单体共聚反应,对有机硅单体进行改性。产品为淡黄色澄清透明液体,放置稳定性好。反应温度85℃,反应时间为4h,单体中甲基与硅含量比值为1.3,单体中苯基与甲基比值为0.4,水用量为完全水解所需用水量的50%,硼酸用量为树脂质量的13%时,得到的产品耐热性能最好。