基于Vehicle Spy3的永磁同步电机对拖实验平台

2019-04-03武仲斌杨如丹

谢 斌, 张 楠, 武仲斌, 杨如丹

(中国农业大学 现代农业装备优化设计北京重点实验室, 北京 100083)

随着电动车辆的不断发展,该领域的研究热点电机受到广泛关注[1]。电动车辆课程广泛涉及电机相关内容,仅对电机理论知识进行讲解是不够的,将理论知识与实验相结合可以加深学生对知识的理解。

电机测试平台通过虚拟仪器技术,可对各个参数实现实时采集、监控、分析和记录,完成电机动态和静态性能测试实验[2],有助于学生了解电机的工作特性,大大丰富了实验内容。文献[3]基于AVL电机测试台架,搭建了驱动电机测试平台,并进行了电机温度对效率的影响实验和电机功率实验等,文献[4]基于LabVIEW建立永磁直流电动机综合测试平台,并分析了振动与噪声波形,对本文具有参考意义。

本文基于Intrepid公司开发的Vehicle Spy3(简称“Vspy3”)工具和CAN总线技术,搭建永磁同步电机对拖实验平台,完成了对电机及其控制器性能的监测及对参数的采集分析。通过这些实验,可使学生将所学的理论知识应用于实践,便于他们对电机理论知识的掌握。该实验平台的建立还在很大程度上降低了教学实验成本。

1 实验平台构成及基本原理

1.1 硬件平台

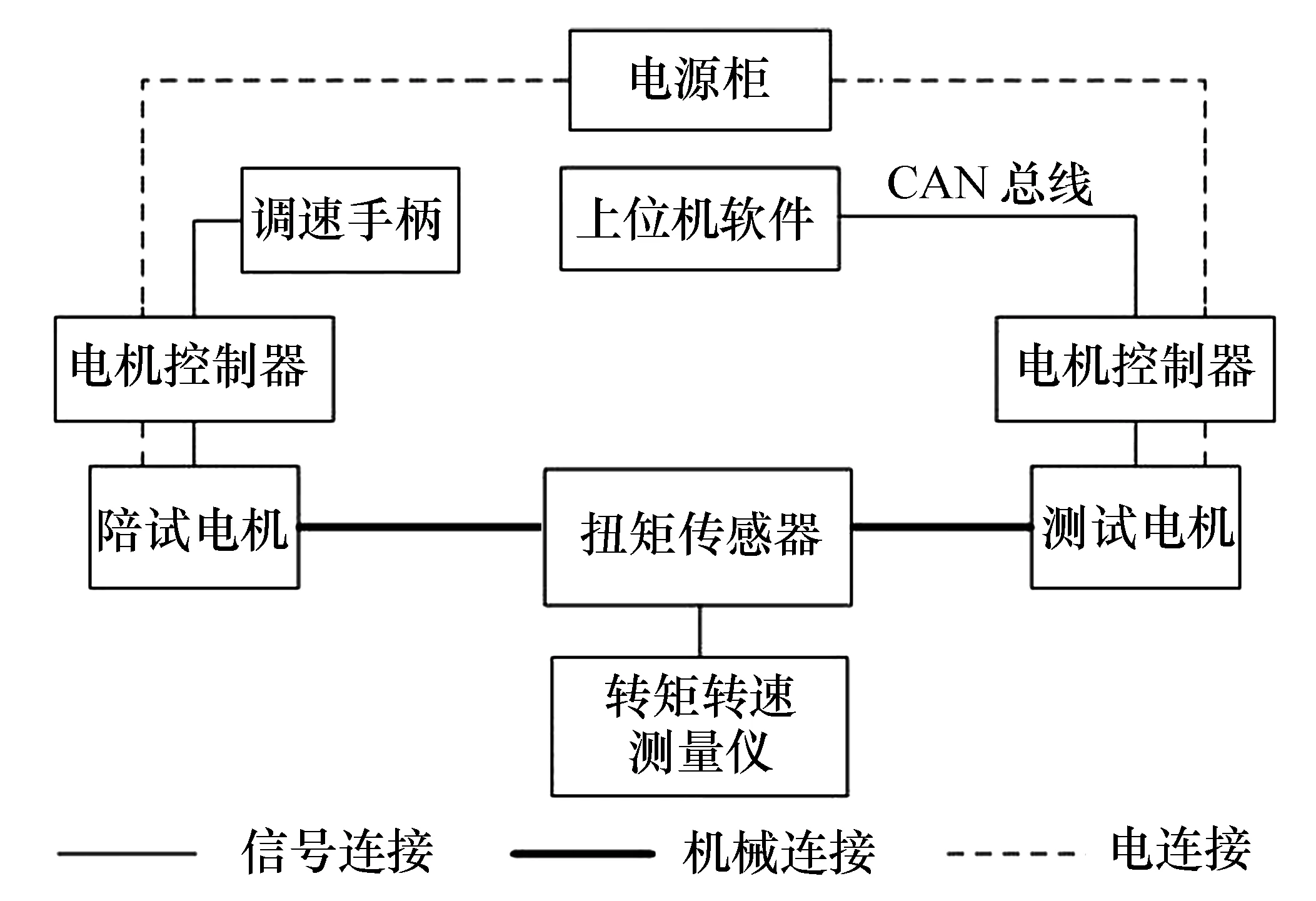

所设计的永磁同步电机实验平台平面结构如图1所示。实验平台上位机端通过Vspy3的ValueCAN3连接器,与被试电机控制器CAN总线相连,实验过程中向被试电机发送控制指令;调速手柄连接陪试电机控制器,控制陪试电机转速;两控制器分别与电机进行电连接和信号连接,实现对电机的控制;电机之间通过扭矩传感器连接,扭矩传感器信号线连接到JN-3388转矩转速测量仪。实验平台增加了冷却循环,确保陪试电机、被试电机和两电机控制器保持额定冷却条件。

图1 永磁同步电机实验平台平面结构图

实验平台采用2台功率等级相近的电机以对拖形式连接,可通过测量仪器深入分析电机及控制器的性能指标[5-6]。总线采集母线电压、母线电流、电机温度、控制器温度、相电压、相电流、电机转速和目标转矩等参数,通过扭矩传感器和转矩转速测量仪采集实际转矩和功率等参数。

永磁同步电机实验平台分为硬件部分和软件监测部分,硬件部分主要由被试电机、陪试电机、电机控制器、ValueCAN3车辆接口、电源柜、扭矩传感器和12 V电源等组成,软件监测部分主要为Vspy3软件。

陪试电机为一台30 kW功率等级的永磁同步电机,被试电机为20 kW永磁同步电机。被试电机额定转速2 500 r/min,额定转矩76 N·m;陪试电机主要为转速控制,转速上限设定为6 000 r/min,防止实验过程中电机失速。2个电机采用相同的控制器,电机控制器支持CAN通信,是上位机与电机之间通信的关键节点,控制器为电机提供额定电压[7-8]。

采用准确度为0.2级的扭矩传感器,传感器转矩量程200 N·m,转速量程10 000 r/min,传感器与转矩转速测量仪相连,实时显示实验过程中电机的转矩、转速和功率。

Intrepid公司为Vspy3软件提供车辆网络硬件接口,实验平台采用ValueCAN3车辆接口,该接口可用于CAN总线连接,带有2路双线CAN通道,支持CCP协议,实时性较高。

1.2 软件测试系统

利用Vspy3工具实现对总线数据的采集、监测和输入控制指令等功能[9],与专用车辆接口结合支持CAN总线、LIN总线和J1939等多种通信协议,可直接分析从CAN总线采集到的数据。

通过电机通信协议,在Vspy3中建立6条接收报文和3条发送报文,分配报文优先级,并设定报文周期。软件中总线监控功能可以快速创建过滤器,通过过滤ID获得所需报文信息,在每条报文下可以查看信号信息和曲线变化情况。

Vspy3采用先采集再保存方式,采集总线报文数据,并以特定文件类型存储。在实验过程中自动存储实验记录后,通过软件自带的回放仿真功能,能够实现实验后仿真,便于实验后数据的分析总结。

2 实验平台测试程序

实验平台利用CAN总线技术较高的可靠性、准确性和实时性,由Vspy3采集CAN总线上的各类数据并在测试程序中显示,传感器的数据由转矩转速测量仪进行记录,实验过程中被试电机转矩由上位机发送的报文实现控制[9]。

2.1 数据采集

依照相关实验要求,采用Vspy3信息编辑功能创建接收报文格式;依照电机控制器通信协议,建立对应的信号类型,包括报文名称、类型和长度等,并将每个接收信号进行具体描述,以便于区分采集信号的具体内容。采集的信号可以分为驱动电机及其控制器信息、母线信息、故障信息等。实验过程中所要接收的报文信息如表1所示。

表1 报文协议

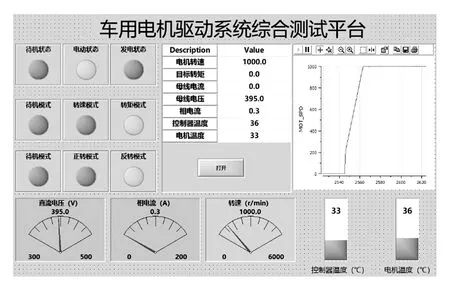

从总线上采集到的数据,通过以Vspy3图形面板功能建立的被试电机信息采集平台显示,如图2所示,主要显示电机状态、工作模式以及实时监测到的数据等。

图2 被试电机测试界面

2.2 数据发送

为了进行转矩控制精度和电机效率测试等实验,上位机软件需向电机控制器实时发送数据[10]。采用Vspy3创建3条发送报文,其中关键报文的标识符为0x210,报文内容主要包括电机控制单元使能、驱动电机工作模式和驱动电机目标转矩指令等。在图2所示的采集平台中,打开按钮即可管理电机控制单元使能。

2.3 测试程序操作流程

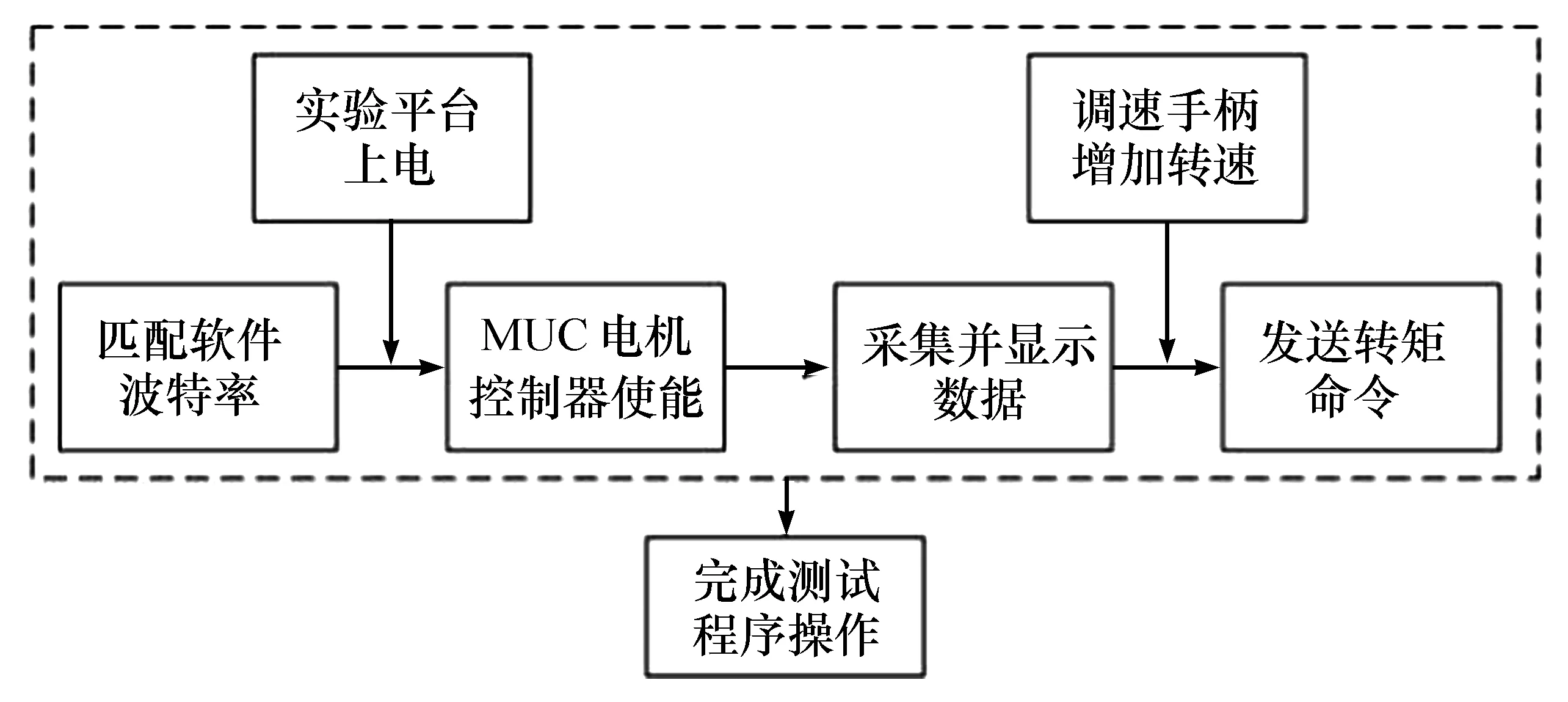

测试程序操作流程如图3所示。测试程序在启动之前,需要先配置软件波特率,匹配电机控制器,采集平台中按下打开按钮,实现电机控制单元使能,然后才可通过调速手柄增加陪试电机转速,测试程序实现总线信息接收,并在测试界面显示。

图3 测试程序操作流程图

3 实验平台应用及结果分析

本实验平台可以完成永磁同步电机基本性能测试,包括不同转速下电机效率测试、转矩控制精度测试、额定转矩及过载转矩下温升测试等[11]。该实验平台搭建完成后,主要进行了转矩控制精度实验及电机效率实验。

3.1 转矩控制精度实验

电动车辆在不同工况下行驶时,车用电机的动态响应特性在很大程度上影响车辆的动力性和经济性,转矩控制精度决定了电动车辆是否可以满足驾驶员的驾驶需求[12]。实验平台通过控制被试电机和陪试电机,实现转矩控制精度实验[13]。实验过程中,调速手柄通过向陪试电机控制器发送转速命令控制转速,转速从起始的100 r/min逐步增加至2 500 r/min为止,然后上位机向被试电机控制器发送转矩命令,在每个实验转速节点增加转矩,起始为0 N·m,以5 N·m为步长,直至增加到电机峰值转矩,选择转矩节点并予以记录。实验过程中需保证电机及控制器处于额定冷却条件,避免温度过高影响实验准确性。

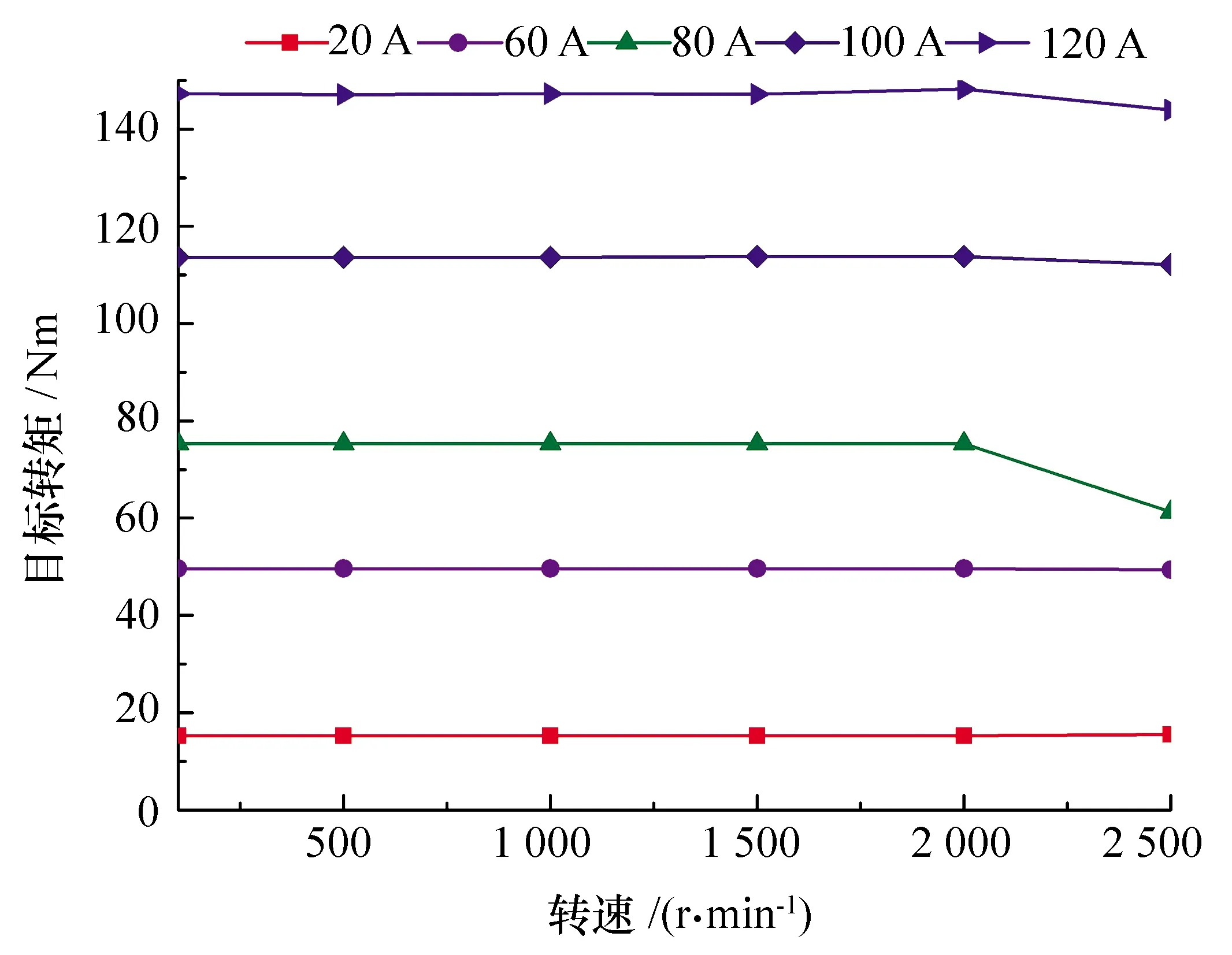

转矩—相电流关系如图4所示,主要反映电机在不同转速下目标转矩与相电流的关系。由图可见,转矩变化引起电流变化,永磁同步电机在2 000 r/min之前,随着目标转矩的增加,相电流基本保持恒定,基本与转速的改变无关。当相电流达到120 A时,目标转矩可以达到146.8 N·m。

图4 转矩—相电流关系图

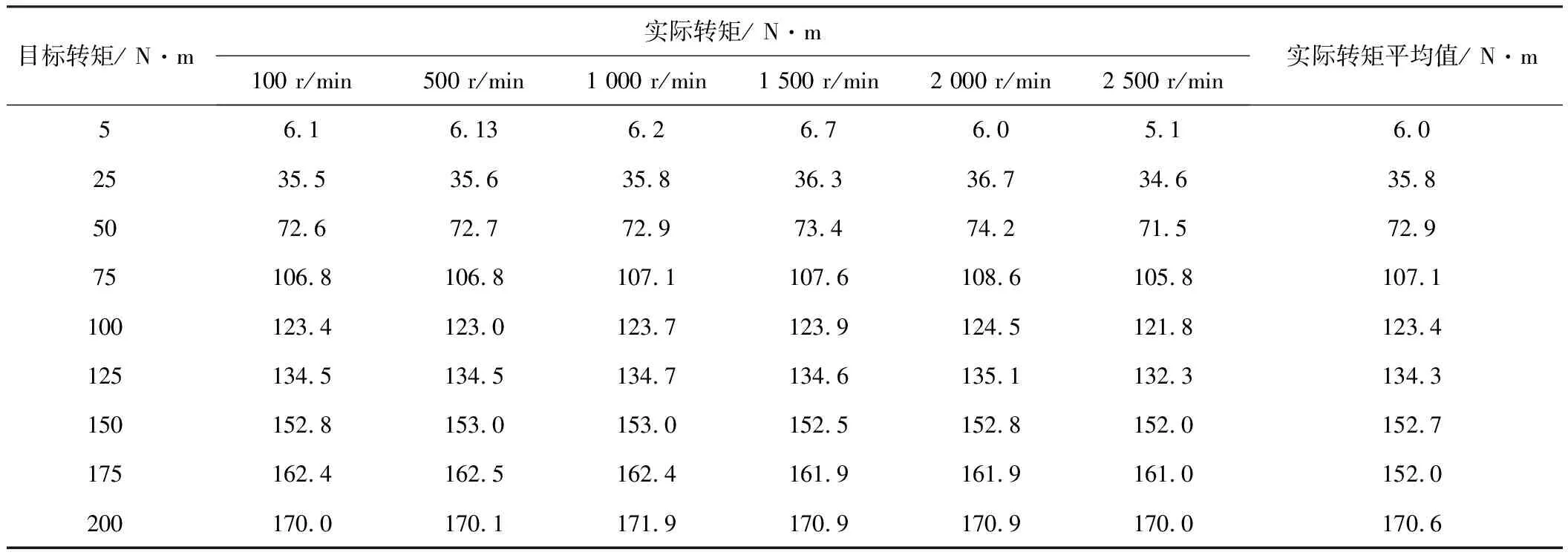

在各电机转速节点增加目标转矩,并记录此时实际转矩,如表2所示。

表2 在不同电机转速下的目标转矩与实际转矩

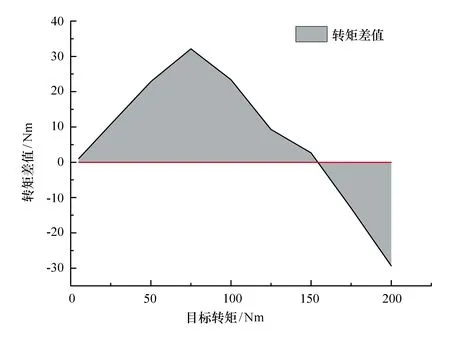

实际转矩的平均值与目标转矩的关系如图5所示,实际转矩与目标转矩的转矩差值面积如图6所示。图5和图6表明,随着目标转矩的增加,实际转矩在各个转速下变化的趋势基本一致,当目标转矩由5 N·m逐渐增加至150 N·m过程中,实际转矩均高于目标转矩,即存在正偏差,在75 N·m附近存在最大转矩正偏差,当目标转矩在150—200 N·m阶段,实际转矩均低于目标转矩值,即存在负偏差,并逐渐趋于电机的峰值转矩170 N·m[14]。

图5 实际转矩平均值的变化

图6 实际转矩平均值与目标转矩的差值

3.2 电机效率实验

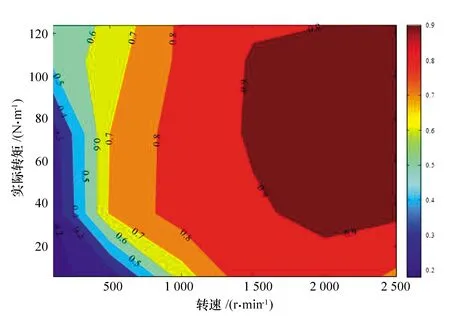

根据各转速节点处的实际转矩值,以及信息采集平台采集的母线电压和电流值,通过驱动电机系统效率计算公式(1),得到图7所示的电机系统效率图。

(1)

式中:T为电机实际转矩, N·m;n为电机转速,r/min;U为直流母线电压,V;I为直流母线电流,A。

从图7可知,电机在额定转速内,系统最高效率为93%,电机系统效率高于80%的面积约占整个面积69.7%,电机系统效率较高。电机转速在1 000 r/min至2 500 r/min范围内,系统效率在80%以上的区间占99.5%。

电机发电效率如图8所示。电机在发电情况下,系统仍然保持较高效率,效率最高为92%,电机系统80%以上效率区间约占总面积的65%。

图7 电机系统电动效率

图8 电机系统发电效率

4 结语

本文基于Vehicle Spy 3测试软件和CAN总线技术,搭建了低成本的永磁同步电机实验平台,建立了相应的数据采集系统,可实现对电机的基本参数采集、记录和分析等功能。通过该实验平台所进行的转矩控制精度实验和电机效率实验,有助于学生了解电机性能、加深电机理论知识学习,为电动车辆研究做了很好的铺垫。本实验台通过软硬件相结合的方式,使学生在实验时得到更全面的训练,提升了实验动手能力和思考能力,实验完成后还可对实验数据实现回放仿真分析,便于实验课程的安排。